Pengantar Pemesinan CNC

Di dunia manufaktur modern yang rumit, presisi Dan efisiensi adalah yang terpenting. Dari implan medis terkecil hingga komponen kedirgantaraan terbesar, kemampuan untuk membentuk bahan baku menjadi bagian yang sangat akurat sangat penting. Selama beberapa dekade, komponen mesin terampil yang dibuat dengan cermat dengan tangan, suatu proses yang menuntut waktu, keahlian, dan sering kali menyebabkan ketidakkonsistenan. Ini semua berubah dengan munculnya Kontrol Numerik Komputer (CNC) Pemesinan, teknologi transformatif yang merevolusi lanskap manufaktur.

CNC Machining mengotomatiskan kontrol alat mesin menggunakan perangkat lunak komputer yang telah diprogram. Alih -alih tuas dan roda manual, instruksi digital memDanu gerakan mesin, memastikan akurasi, pengulangan, dan kecepatan yang tak tertDaningi. Pergeseran ini menandai evolusi yang signifikan dari pemesinan manual tradisional, membuka jalan bagi produksi massal bagian -bagian kompleks dengan kualitas yang belum pernah terjadi sebelumnya. Saat ini, pemesinan CNC adalah tulang punggung industri yang tak terhitung jumlahnya, dari otomotif dan kedirgantaraan hingga elektronik konsumen dan perangkat medis, memungkinkan penciptaan desain rumit yang dulunya tidak mungkin.

Tinjauan cepat:

3-sumbu Mesin CNC memindahkan alat pemotong di sepanjang tiga jalur linier (x, y, z), ideal untuk bagian yang lebih sederhana, datar dan fitur dasar.

Hemat biaya dan efisien untuk komponen volume tinggi dan kurang kompleks.

Sering membutuhkan beberapa pengaturan untuk pemesinan multi-sisi.

5-sumbu Mesin CNC menambahkan dua sumbu rotasi, memungkinkan alat untuk mendekati benda kerja dari hampir semua sudut.

Untuk bagian yang sangat kompleks, berkontur, atau rumit.

Investasi yang lebih besar, untuk industri canggih seperti kedirgantaraan dan medis.

Memahami Pemesinan CNC 3-sumbu

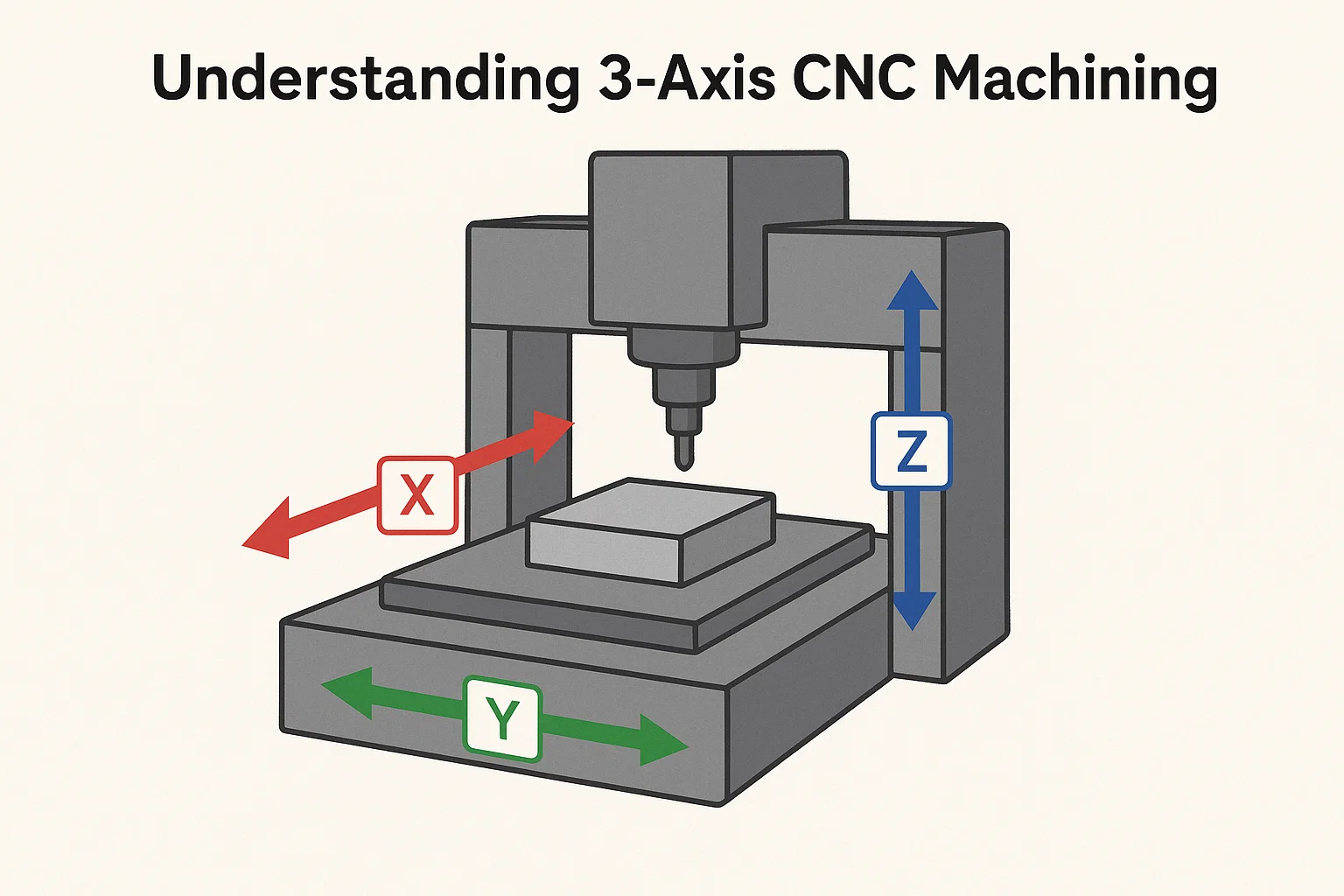

Di jantung pemesinan multi-sumbu terletak konsep mendasar dari gerakan di sepanjang sumbu yang berbeda. Jenis yang paling umum dan mendasar adalah Pemesinan CNC 3-sumbu , yang beroperasi di sepanjang tiga sumbu linier utama: X, y, dan z .

-

Itu Sumbu x Biasanya mengontrol gerakan dari kiri ke kanan melintasi tempat kerja mesin.

-

Itu Sumbu y mendikte gerakan dari depan ke belakang.

-

Itu Z-AXIS mengelola gerakan vertikal, naik-turun dari alat pemotong.

Anggap saja seperti menggambar di selembar kertas datar dengan pena: Anda dapat memindahkan pena kiri/kanan (x), naik/turun di atas kertas (Y), dan mengangkatnya atau menekannya ke kertas (z).

Bagaimana cara kerja pemesinan 3-sumbu

Dalam mesin CNC 3-sumbu, alat pemotong bergerak di sepanjang ketiga sumbu ini untuk menghilangkan bahan dari benda kerja stasioner. Pengaturan ini memungkinkan pemesinan pada satu bidang atau sisi bagian sekaligus. Alat ini dapat bergerak secara linear ke ketiga arah, membuat fitur seperti lubang, slot, saku, dan permukaan datar. Jika sisi lain dari benda kerja perlu dikerjakan, bagian harus diposisikan secara manual atau "difixture," yang berarti itu dijepit menjadi orientasi baru.

Operasi dan aplikasi khas 3-sumbu CNC

Mesin CNC 3-sumbu sangat fleksibel dan merupakan tenaga kerja dari banyak toko mesin. Mereka unggul pada tugas -tugas seperti:

-

Menghadap: Membuat permukaan datar.

-

Penggilingan: Memotong slot, saluran, dan kantong.

-

Pengeboran dan penyadapan: Membuat lubang dan lubang berulir.

-

Profil: Memotong bentuk luar dari suatu bagian.

-

Ukiran: Menambahkan teks atau desain ke permukaan.

Aplikasi umum dari pemesinan CNC 3-sumbu meliputi pembuatan komponen datar, cetakan sederhana, bagian mekanis umum, dan prototipe di mana undercuts rumit atau lengkungan kompleks di beberapa sisi tidak diperlukan.

Keuntungan dan Keterbatasan Pemesinan 3-Suka

Keuntungan:

-

Biaya hemat: Secara umum, mesin 3-sumbu lebih murah untuk dibeli, dioperasikan, dan mempertahankan dibandingkan dengan rekan multi-sumbu mereka.

-

Pemrograman yang lebih sederhana: Pemrograman Toolpaths 3-sumbu seringkali lebih mudah, membuatnya lebih mudah untuk dipelajari dan diimplementasikan.

-

Pengaturan yang lebih cepat untuk bagian sederhana: Untuk bagian yang dapat dikerjakan dalam satu atau dua pengaturan, sumbu 3 bisa sangat efisien.

-

Throughput Tinggi: Ideal untuk produksi volume tinggi komponen yang lebih sederhana.

Keterbatasan:

-

Kompleksitas terbatas: Tidak dapat dengan mudah membuat geometri yang kompleks dengan undercuts atau fitur di beberapa sisi tanpa pengikat ulang.

-

Diperlukan beberapa pengaturan: Untuk bagian yang membutuhkan pemesinan di lebih dari satu sisi, benda kerja harus diputar secara manual dan dijepit ulang beberapa kali. Ini menambah waktu pengaturan dan dapat memperkenalkan ketidakakuratan.

-

Finishing permukaan: Kadang-kadang dapat menghasilkan lapisan permukaan yang kurang optimal pada permukaan berkontur karena efek "tangga-stepping" dari pemotongan linier.

-

Mengurangi Kehidupan Alat: Alat mungkin mengalami lebih banyak keausan saat mendekati kontur kompleks dari sejumlah sudut.

Menyelam ke dalam pemesinan CNC 5-sumbu

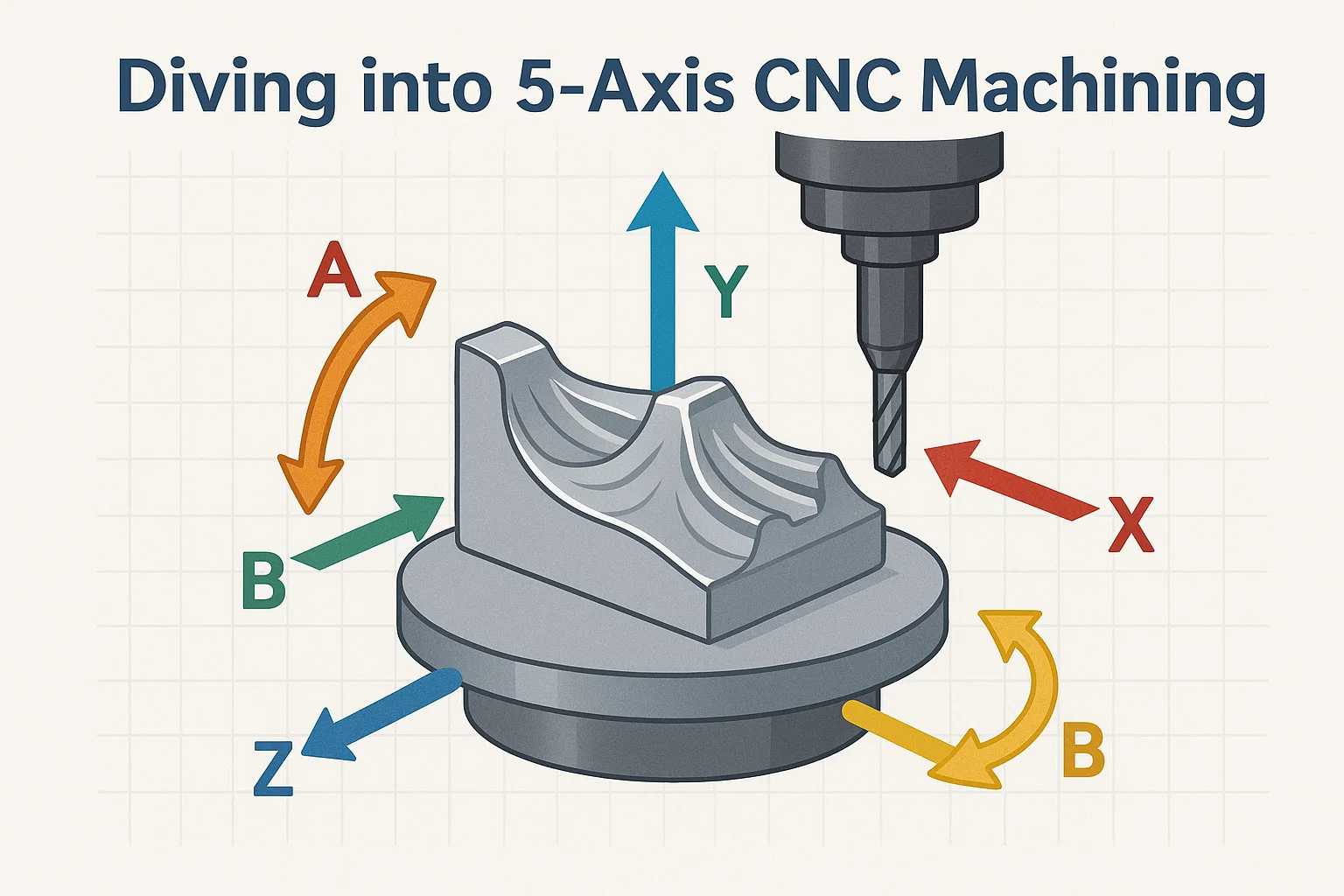

Sementara pemesinan 3-sumbu unggul saat beroperasi pada satu pesawat, tuntutan desain produk modern sering membutuhkan kompleksitas yang jauh lebih besar. Di sinilah Pemesinan CNC 5-sumbu langkah -langkah masuk, menambahkan dua sumbu rotasi tambahan ke tiga sumbu linier yang ada (x, y, z). Sumbu ekstra ini memungkinkan alat pemotong untuk mendekati benda kerja dari hampir semua arah, memungkinkan pembuatan geometri yang sangat rumit dan kompleks dalam satu pengaturan.

Penjelasan tentang lima sumbu

Dalam mesin 5-sumbu, Anda masih memiliki linier yang akrab X, y, dan z kapak. Dua sumbu tambahan adalah rotasi, biasanya disebut sebagai A dan B, atau A dan C .

-

X, Y, Z: Gerakan linier, seperti dalam pemesinan 3-sumbu.

-

A-AXIS: Berputar di sekitar sumbu x.

-

B-AXIS: Berputar di sekitar sumbu y.

-

C-AXIS: Berputar di sekitar sumbu z.

Konfigurasi mesin 5-sumbu yang berbeda akan menggabungkan sumbu rotasi ini dengan berbagai cara (mis., A dan B, A dan C, atau B dan C). Pengambilan kunci adalah bahwa rotasi ini memungkinkan alat atau benda kerja (atau keduanya) miring dan berputar, menghadirkan permukaan yang berbeda ke alat pemotong tanpa intervensi manual.

Jenis mesin 5-sumbu: Simultan dan 3 2

Penting untuk membedakan antara dua jenis utama pemesinan 5-sumbu, karena kemampuan dan aplikasi mereka berbeda:

-

Pemesinan 5-sumbu simultan (5-sumbu penuh): Dalam mode ini, kelima sumbu bergerak bersamaan dan terus menerus selama proses pemotongan. Ini berarti alat ini dapat mempertahankan kontak kontinu dengan permukaan berkontur yang kompleks, mengalir dengan lancar di sekitar kurva dan bentuk. Kemampuan ini sangat penting untuk menghasilkan bentuk organik yang sangat kompleks dan mencapai lapisan permukaan superior pada bagian -bagian yang rumit.

-

3 2 pemesinan sumbu (posisi 5-sumbu): Juga dikenal sebagai "sumbu 5-sumbu," metode ini menggunakan dua sumbu rotasi untuk mengarahkan benda kerja atau pahat ke posisi tetap, dan kemudian pemesinan terjadi hanya menggunakan tiga sumbu linier (x, y, z). Setelah bagian dikerjakan, sumbu rotasi mengesankan kembali bagian untuk bagian berikutnya. Meskipun tidak cairan 5-sumbu simultan, 3 2 pemesinan masih secara signifikan mengurangi pengaturan dibandingkan dengan 3-sumbu, membuatnya sangat efisien untuk bagian-bagian dengan fitur pada beberapa wajah yang berbeda.

Bagaimana 5-Axis Machining Bekerja dan Kemampuannya

Kemampuan inti pemesinan 5-sumbu terletak pada kemampuannya untuk memutar alat pemotong dan/atau benda kerja selama proses pemesinan. Gerakan kontinu atau diindeks ini memungkinkan untuk:

-

Undercutting: Mencapai fitur yang "disembunyikan" atau miring sedemikian rupa sehingga mesin 3-sumbu tidak dapat mengaksesnya tanpa mengikat kembali.

-

Sudut pahat yang dioptimalkan: Mesin ini dapat memiringkan alat untuk mempertahankan sudut pemotongan optimal relatif terhadap permukaan bagian, yang mengarah ke permukaan yang lebih baik, masa pakai pahat yang lebih lama, dan pelepasan material yang lebih cepat.

-

Pemesinan Pengaturan Tunggal: Banyak bagian yang kompleks dapat sepenuhnya dikerjakan dalam sekali jalan, secara dramatis mengurangi waktu pengaturan, menghilangkan kesalahan kumulatif dari beberapa pengaturan, dan meningkatkan akurasi bagian keseluruhan.

Keuntungan menggunakan pemesinan CNC 5-sumbu

Manfaat pindah ke pemesinan 5-sumbu adalah signifikan, terutama untuk komponen bernilai tinggi dan kompleks:

-

Peningkatan kompleksitas bagian: Kemampuan untuk mesin geometri yang sangat rumit, bentuk organik, dan kurva kompleks yang tidak praktis atau tidak mungkin pada mesin 3-sumbu.

-

Mengurangi pengaturan dan waktu tunggu: Dengan menggunakan beberapa sisi dalam satu pengaturan, waktu pengaturan dipotong secara drastis, yang mengarah ke siklus produksi yang lebih cepat dan meningkatkan efisiensi keseluruhan.

-

Akurasi dan presisi yang ditingkatkan: Menghilangkan beberapa pengaturan meminimalkan risiko kesalahan manusia dan reposisi ketidakakuratan, menghasilkan akurasi dimensi yang lebih tinggi dan toleransi yang lebih ketat.

-

Finishing permukaan superior: Keterlibatan pahat berkelanjutan dan sudut pemotongan yang dioptimalkan menyebabkan lapisan permukaan yang lebih halus, sering mengurangi atau menghilangkan kebutuhan untuk operasi finishing sekunder.

-

Life dan kinerja alat yang ditingkatkan: Kemampuan untuk mengarahkan alat secara optimal berarti lebih sedikit tekanan pada ujung tombak, yang mengarah ke masa pakai pahat yang lebih lama dan tingkat penghapusan material yang lebih efisien.

-

Akses ke undercuts dan kantong dalam: Area pemesinan yang tidak dapat diakses dengan keterbatasan 3-sumbu menjadi rutin.

Aplikasi 5-sumbu CNC dalam geometri kompleks dan suku cadang presisi tinggi

Mengingat kemampuan canggihnya, pemesinan CNC 5-sumbu sangat diperlukan dalam industri yang menuntut tingkat ketepatan dan kompleksitas geometris tertinggi. Aplikasi rentangnya beragam:

-

Aerospace: Pembuatan bilah turbin (BLACKS), impeler, komponen struktural dengan kontur kompleks, dan bagian mesin.

-

Alat kesehatan: Produksi instrumen bedah yang rumit, implan ortopedi (mis., Sendi lutut dan pinggul), dan komponen prostetik dengan bentuk anatomi.

-

Mold and Die: Membuat rongga cetakan yang sangat rinci dan kompleks untuk cetakan injeksi plastik, cetakan pukulan, dan casting mati.

-

Otomotif: Prototipe dan produksi komponen mesin, impeler, dan panel tubuh artistik.

-

Energi: Komponen untuk minyak dan gas, dan sektor energi terbarukan yang membutuhkan geometri kompleks dan bahan tahan lama.

-

Seni dan Desain: Memahat karya artistik yang rumit dan prototipe dengan bentuk organik.

Pemesinan 5-sumbu CNC merupakan lompatan yang signifikan dalam kemampuan manufaktur, memungkinkan industri untuk mendorong batas-batas desain dan membuat komponen dengan fungsi dan bentuk yang belum pernah terjadi sebelumnya.

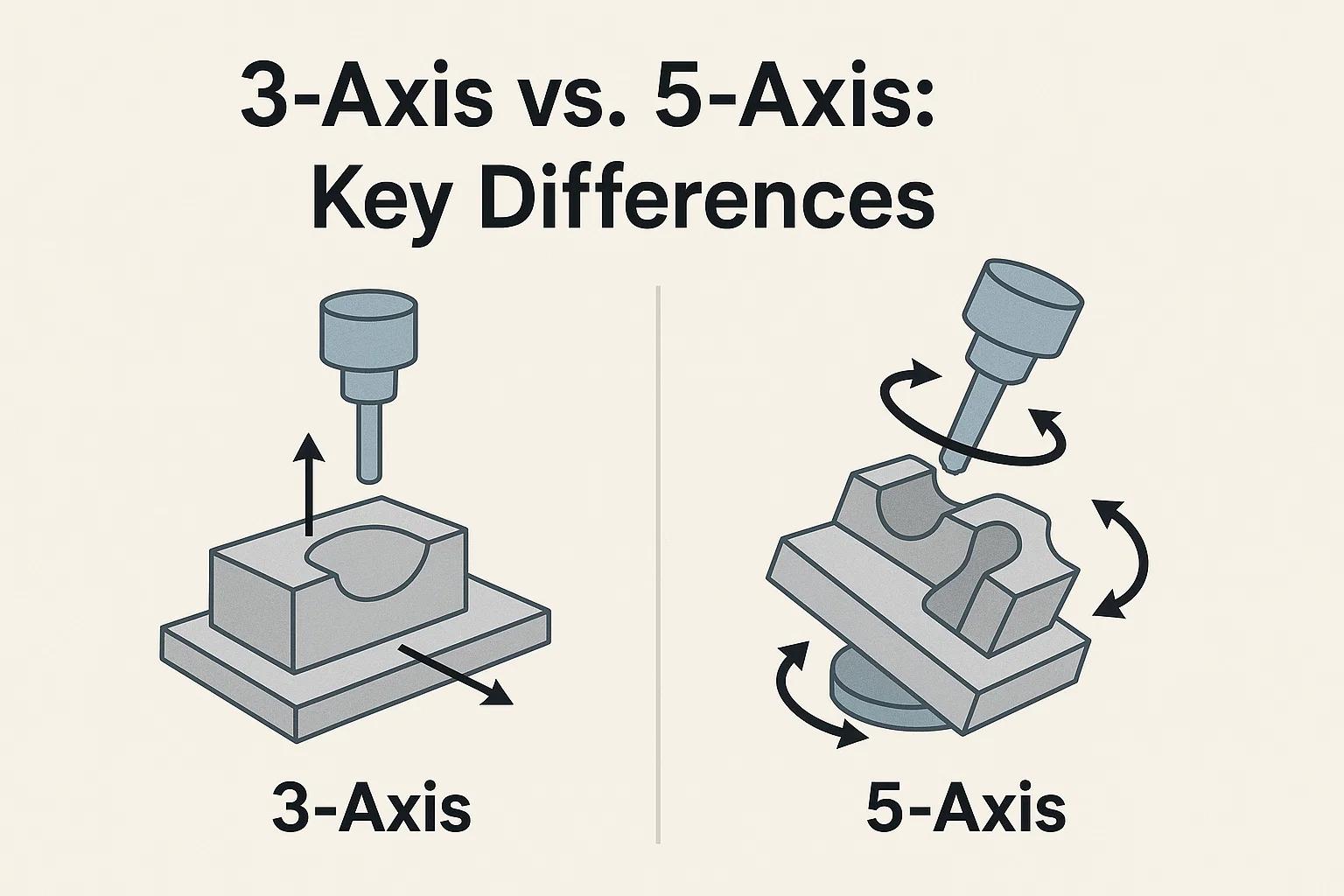

3-sumbu vs 5-sumbu: Perbedaan utama

Memilih antara 3-sumbu dan pemesinan CNC 5-sumbu adalah keputusan penting yang memengaruhi kompleksitas bagian, efisiensi produksi, biaya, dan pada akhirnya, keberhasilan suatu proyek. Meskipun keduanya adalah metode manufaktur yang kuat, perbedaan mendasar mereka menentukan kasus penggunaan optimal mereka.

Untuk memberikan perbandingan yang jelas, mari kita uraikan perbedaan utama:

| Fitur | 3-Axis CNC Machining | Pemesinan CNC 5-sumbu |

| Sumbu gerakan | X, y, z (tiga sumbu linier) | X, y, z (tiga sumbu linier) dua sumbu rotasi (a, b, atau c) |

| Bagian kompleksitas | Terbaik untuk geometri yang lebih sederhana, permukaan datar, kantong dasar, dan lubang. Terbatas untuk undercuts atau kontur kompleks. | Ideal untuk bentuk organik yang sangat kompleks, berkontur,, undercuts, dan fitur yang rumit. |

| Waktu Pengaturan & Efisiensi | Seringkali membutuhkan beberapa pengaturan dan pengembalian untuk bagian-bagian dengan fitur di sisi yang berbeda, meningkatkan waktu tunggu secara keseluruhan. | Can mesin beberapa sisi atau seluruh bagian dalam satu pengaturan, secara signifikan mengurangi waktu pengaturan dan meningkatkan efisiensi. |

| Surface Finish & Precision | Baik untuk permukaan datar. Permukaan berkontur dapat menunjukkan "tangga-stepping" atau lapisan akhir yang kurang optimal, berpotensi membutuhkan pasca pemrosesan. | Mencapai lapisan permukaan superior pada kontur kompleks karena orientasi alat yang berkelanjutan dan sudut pemotongan yang dioptimalkan, sering menghilangkan finishing sekunder. |

| Pertimbangan perkakas | Biasanya menggunakan alat yang lebih panjang untuk mencapai fitur, yang dapat menyebabkan getaran, defleksi, dan mengurangi masa pakai pahat. Rentang Akses Alat Terbatas. | Memungkinkan untuk alat yang lebih pendek dan lebih kaku karena akses multi-sudut. Keterlibatan pahat yang optimal mengarah pada kehidupan alat yang lebih lama dan penghapusan materi yang lebih baik. |

| Kompleksitas pemrograman | Pemrograman yang relatif lebih sederhana (G-Code) karena tingkat kebebasan yang lebih sedikit. Lebih mudah bagi pemrogram entry-level. | Pemrograman yang secara signifikan lebih kompleks karena koordinasi lima sumbu simultan. Membutuhkan perangkat lunak CAD/CAM canggih dan pemrogram terampil. |

| Penghindaran tabrakan | Deteksi dan penghindaran tabrakan yang lebih sederhana karena pergerakan yang terbatas. | Sangat kritis dan kompleks; Membutuhkan alat simulasi canggih dalam perangkat lunak CAM untuk mencegah tabrakan antara alat, pemegang, spindle, dan benda kerja. |

| Analisis biaya | Investasi awal: lebih rendah. Mesin kurang kompleks dan dengan demikian lebih terjangkau. Biaya operasional: Umumnya lebih rendah per jam karena pengaturan yang lebih sederhana dan mesin yang kurang kompleks. | Investasi awal: secara signifikan lebih tinggi. Mesin lebih kompleks secara mekanis dan membutuhkan kontrol canggih. Biaya operasional: Lebih tinggi per jam karena kompleksitas mesin, pemrograman khusus, dan pemeliharaan. Namun, biaya per bagian dapat lebih rendah untuk bagian yang kompleks karena pengurangan pengaturan dan efisiensi yang lebih tinggi. |

| Tingkat keterampilan operator | Sedang hingga tinggi. | Tinggi untuk ahli; Membutuhkan pengetahuan mendalam tentang prinsip-prinsip permesinan multi-sumbu dan perangkat lunak canggih. |

Rincian Perbedaan Utama Detail:

-

Kompleksitas bagian yang dapat dikerjakan: Ini adalah perbedaan paling mendasar. Mesin 3-sumbu dibatasi untuk pemesinan dari sejumlah arah (biasanya bagian atas, dan kadang-kadang sisi jika bagiannya berorientasi kembali). Mesin 5-sumbu, dengan kemampuan rotasinya, dapat mengakses hampir semua sudut benda kerja dalam satu pengaturan. Ini membuka kunci kemampuan untuk membuat bentuk 3D yang sangat kompleks, bentuk organik, dan fitur mendalam dengan pelapisan yang tidak mungkin atau sangat mahal pada mesin 3-sumbu.

-

Waktu Pengaturan dan Efisiensi: Untuk bagian yang membutuhkan pemesinan pada beberapa wajah (mis., Keenam sisi kubus), mesin 3-sumbu akan memerlukan beberapa fixturing manual, masing-masing membutuhkan mesin untuk berhenti, operator untuk campur tangan, dan offset baru untuk diatur. Ini menambah waktu, tenaga kerja, dan potensi kesalahan yang signifikan. Mesin 5-sumbu seringkali dapat menyelesaikan bagian seperti itu dalam satu pengaturan, secara drastis mengurangi waktu non-machining dan meningkatkan efisiensi keseluruhan.

-

Finishing dan presisi permukaan: Saat pemesinan permukaan melengkung pada mesin 3-sumbu, alat harus membuat serangkaian lintasan linier, yang dapat meninggalkan "langkah" yang terlihat atau tanda alat, seringkali membutuhkan operasi finishing sekunder seperti pengamplasan atau pemolesan. Mesin 5-sumbu dapat terus mengorientasikan alat pemotong pada permukaan, memungkinkan pemotongan yang lebih halus dan lebih tepat yang menghasilkan permukaan yang unggul langsung dari mesin, meminimalkan atau menghilangkan pasca pemrosesan. Pendekatan setel tunggal juga mengurangi akumulasi kesalahan yang dapat terjadi dengan beberapa-fixturing, yang mengarah ke akurasi bagian keseluruhan yang lebih tinggi.

-

Pertimbangan perkakas dan pemrograman:

-

Tooling: Pemesinan 3-sumbu kadang-kadang membutuhkan alat yang lebih lama untuk mencapai kantong atau fitur dalam, yang dapat rentan terhadap obrolan, getaran, dan defleksi, memengaruhi akhir permukaan dan akurasi. Mesin 5-sumbu seringkali dapat menggunakan alat yang lebih pendek dan lebih kaku karena dapat memiringkan bagian atau alat untuk mencapai fitur, meningkatkan stabilitas dan pemotongan kinerja.

-

Pemrograman: Pemrograman untuk 3-sumbu relatif mudah, terutama berurusan dengan gerakan linier. Pemrograman 5-sumbu, bagaimanapun, secara signifikan lebih kompleks. Dibutuhkan perangkat lunak CAD/CAM yang canggih yang mampu menghasilkan jalur pahat yang mengoordinasikan semua lima sumbu secara bersamaan sambil menghindari tabrakan antara alat, pemegang alat, spindle, dan benda kerja. Kompleksitas ini menuntut pemrogram yang sangat terampil dan sering melibatkan simulasi yang luas.

-

-

Analisis Biaya: Investasi Awal dan Biaya Operasional:

-

Investasi Awal: Ada perbedaan besar dalam biaya di muka. Mesin CNC 3-sumbu umumnya jauh lebih terjangkau untuk dibeli, menjadikannya titik masuk yang dapat diakses untuk banyak toko. Mesin 5-sumbu, dengan kompleksitas mekanis tambahan, motor tambahan, sistem kontrol canggih, dan komponen presisi, mewakili pengeluaran modal yang jauh lebih tinggi.

-

Biaya operasional: Sementara biaya operasi per jam dari mesin 5-sumbu mungkin lebih tinggi (karena pemeliharaan yang lebih tinggi, konsumsi daya, dan kebutuhan akan operator/pemrogram yang sangat terampil), biaya per bagian Untuk komponen yang kompleks seringkali dapat lebih rendah dari 3-sumbu. Ini karena peningkatan efisiensi dari pengurangan pengaturan, waktu siklus yang lebih cepat, peningkatan umur pahat, dan penghapusan operasi sekunder dapat lebih besar daripada tingkat per jam yang lebih tinggi. Untuk bagian yang lebih sederhana, bagaimanapun, 3-sumbu tetap menjadi juara biaya yang tidak perlu.

-

Oleh karena itu, pilihan antara 3-sumbu dan 5-sumbu bukan hanya tentang "lebih banyak sumbu lebih baik," tetapi lebih merupakan keputusan strategis berdasarkan tuntutan spesifik proyek, kompleksitas bagian yang diinginkan, persyaratan akurasi, volume produksi, dan anggaran yang tersedia.

Aplikasi dan industri

Keserbagunaan dan ketepatan pemesinan CNC multi-sumbu telah menjadikannya teknologi yang sangat diperlukan di seluruh spektrum industri yang luas. Sementara mesin 3-sumbu tetap vital untuk bagian yang lebih sederhana dan volume tinggi, mesin 5-sumbu membuka kemungkinan baru untuk inovasi dan kinerja di bidang yang membutuhkan kompleksitas dan akurasi terbaik.

Berikut adalah bagaimana pemesinan 3-sumbu dan 5-sumbu CNC diterapkan di berbagai sektor:

Aerospace: Pembuatan bilah turbin, komponen struktural

Industri kedirgantaraan bisa dibilang sektor yang paling menuntut untuk pemesinan CNC, di mana keamanan, kinerja, dan pengurangan berat adalah yang terpenting.

-

Dominasi 5-sumbu: Industri ini sangat bergantung pada 5-sumbu pemesinan simultan untuk komponen kritis. Contohnya termasuk:

-

Turbin bilah (bliss/impeler): Kurva aerodinamik yang kompleks dari bilah turbin, sering diproduksi sebagai semburan satu bagian, membutuhkan gerakan 5-sumbu kontinu untuk mencapai ketepatan yang diperlukan untuk aliran udara dan efisiensi yang optimal.

-

Komponen Struktural: Bingkai pesawat terbang yang rumit, spar sayap, sekat, dan komponen landing gear dengan kontur kompleks dan pola lubang yang tepat dikerjakan untuk toleransi ketat dari bahan tinggi, bahan ringan seperti titanium dan paduan aluminium.

-

CASING ENGINE DAN NOZZLES: Bagian-bagian ini sering memiliki saluran pendingin internal dan geometri kompleks yang hanya dapat diproduksi secara efisien dengan kemampuan multi-sumbu.

-

-

Utilitas 3-sumbu: Sementara sumbu 5 sangat penting untuk bagian yang sangat kompleks, mesin 3-sumbu masih berperan dalam memproduksi kurung yang lebih sederhana, pelat pemasangan, dan komponen internal yang tidak memerlukan akses multi-sisi atau kontur kompleks.

Otomotif: Prototipe dan Produksi Suku Cadang Mesin Kompleks

Industri otomotif menggunakan pemesinan CNC secara luas, dari prototipe cepat hingga produksi volume tinggi, terus mendorong efisiensi dan kinerja.

-

5-sumbu untuk kinerja & prototipe:

-

Blok mesin dan kepala silinder: Sementara produksi skala besar sering menggunakan jalur transfer khusus, mesin 5-sumbu sangat penting untuk membuat prototipe desain mesin baru, menciptakan ruang pembakaran yang kompleks, manifold intake, dan port pembuangan dengan dinamika aliran yang dioptimalkan.

-

Komponen transmisi: Gears, poros, dan rumah gearbox dengan geometri internal yang rumit mendapat manfaat dari kemampuan multi-sumbu, memastikan pengoperasian dan daya tahan yang lancar.

-

KECEPATAN DAN KECUALIAN: Untuk kinerja tinggi, mewah, atau kendaraan balap, 5-sumbu memungkinkan untuk penciptaan komponen yang unik dan dioptimalkan.

-

-

3-sumbu untuk volume & kesederhanaan:

-

Rotor dan kaliper rem: Banyak komponen otomotif yang lebih sederhana, terutama yang sebagian besar datar atau simetris rotasi, diproduksi secara efisien pada pabrik 3-sumbu dan mesin bubut CNC (yang beroperasi pada 2 atau 3 sumbu).

-

Kurung sasis dan interior: Komponen struktural dan interior yang kurang kompleks sering dikerjakan menggunakan proses 3-sumbu untuk efektivitas biaya.

-

Perangkat Medis: Implan, Instrumen Bedah, Prosthetics

Presisi, biokompatibilitas, dan desain yang rumit tidak dapat dinegosiasikan di bidang medis, membuat pemesinan CNC sangat diperlukan.

-

Komponen 5-Axis for Life-Critical:

-

Implan ortopedi: Penggantian sendi pinggul dan lutut, implan tulang belakang, dan pelat tulang membutuhkan bentuk anatomi yang kompleks dan lapisan permukaan yang sangat halus yang hanya dapat dicapai oleh pemesinan simultan 5-sumbu yang dapat andal. Bahan seperti titanium dan kobalt-chrome adalah umum.

-

Instrumen Bedah: Alat bedah yang halus dan rumit, seringkali dengan permukaan cengkeraman yang kompleks, tepi pemotongan khusus, atau mekanisme internal, diproduksi dengan presisi tinggi menggunakan sumbu 5.

-

Prosthetics Kustom: Tungkai prostetik khusus pasien dan implan gigi menuntut akurasi absolut untuk kesesuaian dan fungsi, yang sering dibuat dari pemindaian digital yang secara langsung diterjemahkan ke dalam porpaths 5-sumbu.

-

-

3-sumbu untuk komponen dukungan: Rumah perangkat medis yang lebih sederhana, pelat dasar untuk peralatan diagnostik, dan komponen alat laboratorium tertentu dapat diproduksi secara efisien dengan pemesinan 3-sumbu.

Mold and Die: Membuat rongga cetakan yang rumit dan komponen die

Industri cetakan dan die merupakan dasar untuk produksi massal, karena alat -alat ini membentuk segala sesuatu mulai dari barang -barang konsumen plastik hingga suku cadang otomotif.

-

5-sumbu untuk cetakan kompleks:

-

Cetakan injeksi untuk bagian yang kompleks: Membuat rongga yang rumit untuk cetakan injeksi plastik, terutama untuk bagian-bagian dengan lengkungan yang kompleks, pelepasan, dan tekstur permukaan halus, adalah aplikasi utama untuk pemesinan 5-sumbu. Ini secara signifikan mengurangi kebutuhan untuk proses sekunder seperti EDM atau pemolesan tangan.

-

Die Casting Dies dan Stamping Dies: Untuk bagian yang membutuhkan bentuk kompleks atau di mana beberapa fitur harus diintegrasikan ke dalam satu die, 5-sumbu memastikan presisi tinggi dan kualitas permukaan yang dibutuhkan untuk jutaan pengulangan.

-

-

3-sumbu untuk Dies & Basis yang lebih sederhana: Mesin 3-sumbu masih digunakan untuk sisipan cetakan yang kurang kompleks, pangkalan, dan komponen yang tidak memiliki permukaan yang sangat berkontur.

Industri Lain: Elektronik, Energi, dan Barang Konsumen

Jangkauan multi-sumbu CNC jauh melampaui industri inti ini:

-

Elektronik:

-

5-sumbu: Heat sink presisi tinggi dengan geometri sirip yang kompleks, penutup khusus untuk perangkat audio atau komputasi kelas atas, dan konektor khusus sering mendapat manfaat dari kemampuan 5-sumbu untuk manajemen termal yang optimal dan kesesuaian yang tepat.

-

3-sumbu: Produksi komponen papan sirkuit, penutup dasar, dan bagian mekanik kecil untuk elektronik konsumen.

-

-

Energi (minyak & gas, terbarukan):

-

5-sumbu: Komponen untuk alat pengeboran downhole yang harus menahan kondisi ekstrem, komponen turbin untuk pembangkit listrik tenaga air atau angin dengan profil aerodinamis yang kompleks, dan badan katup tekanan tinggi.

-

3-sumbu: Fabrikasi frame untuk panel surya, komponen perpipaan yang kurang kompleks, dan flensa standar.

-

-

Barang Konsumen:

-

5-sumbu: Pembuatan peralatan olahraga kelas atas (mis., Kepala klub golf, komponen sepeda), cetakan perhiasan yang rumit, dan suku cadang untuk kamera khusus atau perangkat optik di mana bentuk dan estetika sangat penting.

-

3-sumbu: Prototipe dan produksi perumahan untuk peralatan, komponen furnitur, dan berbagai barang sehari-hari di mana efisiensi biaya dan geometri langsung adalah kuncinya.

-

Intinya, sementara pemesinan 3-sumbu tetap menjadi solusi mendasar dan hemat biaya untuk sejumlah besar bagian, pemesinan 5-sumbu adalah teknologi yang memungkinkan penciptaan komponen yang paling canggih, berkinerja tinggi, dan menantang secara geometris yang menentukan teknik modern dan desain produk. Pilihan sering kali turun untuk menyeimbangkan kompleksitas bagian, presisi yang diperlukan, volume produksi, dan anggaran.

Memilih mesin CNC yang tepat

Keputusan antara berinvestasi dalam mesin CNC 3-sumbu atau 5-sumbu adalah yang signifikan untuk operasi manufaktur apa pun. Ini bukan tentang satu yang secara inheren "lebih baik" daripada yang lain, melainkan tentang memilih teknologi yang paling tepat untuk kebutuhan spesifik dan tujuan bisnis. Evaluasi yang cermat terhadap beberapa faktor kunci sangat penting.

Faktor yang perlu dipertimbangkan: Bagian kompleksitas, volume produksi, anggaran

-

Bagian kompleksitas dan geometri:

-

3-sumbu: Jika produksi utama Anda melibatkan bagian datar, komponen dengan kantong langsung, kontur sederhana pada satu bidang, atau bagian yang dapat dengan mudah diposisikan secara manual tanpa kehilangan presisi, mesin 3-sumbu kemungkinan cukup dan lebih ekonomis.

-

5-sumbu: Untuk desain yang menampilkan kurva yang kompleks, permukaan 3D yang rumit, pelepasan, kantong dalam yang membutuhkan akses multi-sudut, atau komponen yang menuntut toleransi yang sangat ketat dan lapisan permukaan superior dalam satu pengaturan, pemesinan 5-sumbu adalah pilihan yang jelas. Bagian aerospace, medis, dan otomotif kelas atas adalah contoh utama.

-

-

Volume Produksi:

-

3-sumbu: Untuk produksi volume yang sangat tinggi dari suku cadang yang lebih sederhana, armada mesin 3-sumbu bisa sangat hemat biaya, terutama jika waktu pengaturan minimal per bagian.

-

5-sumbu: Sementara mesin 5-sumbu memiliki biaya awal yang lebih tinggi, kemampuan mereka untuk mengurangi pengaturan dan mengonsolidasikan operasi sering mengarah pada waktu siklus yang lebih cepat per bagian untuk geometri yang kompleks. Hal ini dapat menghasilkan biaya keseluruhan yang lebih rendah per bagian untuk komponen bernilai tinggi, rumit, bahkan pada volume yang lebih rendah, dengan mengurangi tenaga kerja, perkakas, dan pasca pemrosesan. Untuk suku cadang yang sangat kompleks, 5-sumbu juga memungkinkan manufaktur "lampu-keluar" (operasi tanpa pengawasan) karena berkurangnya intervensi manusia.

-

-

Anggaran: Investasi awal dan biaya operasional:

-

Investasi Awal: Mesin 3-sumbu secara signifikan lebih terjangkau, membuatnya ideal untuk startup atau bisnis dengan modal terbatas. Mesin 5-sumbu mewakili pengeluaran modal yang jauh lebih besar karena mekanika canggih, sistem kontrol, dan komponen presisi.

-

Biaya operasional: Sementara mesin 5-sumbu memiliki biaya operasi per jam yang lebih tinggi (daya, perkakas khusus, programmer/operator yang sangat terampil, pemeliharaan), ini dapat diimbangi dengan peningkatan efisiensi, pengurangan memo, dan penghapusan operasi sekunder untuk suku cadang yang kompleks. Saat menghitung biaya yang benar, pertimbangkan total biaya pembuatan bagian yang sudah jadi, bukan hanya tarif per jam mesin.

-

-

Permukaan yang diinginkan dan akurasi:

-

Jika finish permukaan sangat penting dan tidak dapat mentolerir "tangga-stepping" atau membutuhkan minimal pasca pemrosesan, 5-sumbu menawarkan keuntungan yang berbeda. Demikian pula, untuk tingkat akurasi dimensi tertinggi pada geometri kompleks, kemampuan setel tunggal 5-sumbu mengurangi kesalahan kumulatif.

-

-

Keahlian dan perangkat lunak pemrograman:

-

Evaluasi keterampilan pemrograman tim Anda saat ini dan kemampuan perangkat lunak CAD/CAM Anda yang ada. Pemesinan 5-sumbu membutuhkan perangkat lunak yang lebih canggih dan programmer yang sangat terlatih karena kompleksitas mengoordinasikan beberapa sumbu dan menghindari tabrakan.

-

Kapan menggunakan 3-sumbu vs 5-sumbu

-

Pilih 3-sumbu saat:

-

Bagian relatif sederhana, sebagian besar prismatik, atau dapat dikerjakan dari 1-2 sisi.

-

Kendala anggaran ketat.

-

Produksi komponen sederhana volume tinggi adalah prioritas.

-

Akurasi dan permukaan yang lebih rendah pada permukaan berkontur dapat diterima, atau pasca pemrosesan layak.

-

Anda memiliki tenaga kerja yang cukup untuk pengembalian ulang manual jika diperlukan.

-

-

Pilih 5-sumbu saat:

-

Suku cadang memiliki geometri yang kompleks, permukaan bentuk bebas, undercuts, atau fitur yang membutuhkan akses multi-sudut.

-

Presisi tinggi dan finish permukaan superior sangat penting.

-

Mengurangi waktu pengaturan dan meningkatkan efisiensi keseluruhan (untuk bagian kompleks) adalah yang terpenting.

-

Anda bertujuan untuk pemesinan "setel tunggal" untuk meminimalkan kesalahan dan waktu tunggu.

-

Anda memproduksi komponen bernilai tinggi untuk industri seperti kedirgantaraan, medis, atau otomotif tingkat lanjut.

-

Anda memiliki anggaran untuk investasi awal yang lebih tinggi dan akses ke bakat pemrograman yang terampil.

-

Pada akhirnya, pilihan optimal sering melibatkan perpaduan dari pertimbangan ini, dan untuk banyak fasilitas manufaktur, memiliki kemampuan 3-sumbu dan 5-sumbu memberikan fleksibilitas terbesar untuk menangani beragam proyek.

Tren masa depan dalam pemesinan CNC multi-sumbu

Dunia pemesinan CNC multi-sumbu jauh dari stagnan. Didorong oleh tuntutan tanpa henti untuk presisi yang lebih tinggi, efisiensi yang lebih besar, dan kemampuan bagian yang lebih kompleks, teknologi ini terus berkembang dengan cepat. Beberapa tren utama membentuk masa depannya:

-

Peningkatan otomatisasi dan pembuatan lampu-keluar:

-

Di luar pengubah alat otomatis dan sistem palet, integrasi robot kolaboratif (COBOT) untuk pemuatan/pembongkaran bagian, deburring, dan inspeksi kualitas menjadi lebih umum. Ini mendorong ke arah manufaktur "lampu-keluar" sepenuhnya otomatis, memungkinkan mesin untuk menjalankan 24/7 dengan pengawasan manusia minimal, secara drastis meningkatkan throughput dan mengurangi biaya tenaga kerja.

-

-

Integrasi Kecerdasan Buatan (AI) dan Pembelajaran Mesin (ML):

-

AI dan ML merevolusi CNC dengan mengoptimalkan proses secara real-time. Ini termasuk:

-

Pemeliharaan Prediktif: Algoritma AI menganalisis data sensor (getaran, suhu, konsumsi daya) untuk memprediksi keausan pahat dan kegagalan mesin potensial sebelum Mereka terjadi, memungkinkan pemeliharaan proaktif dan mengurangi downtime yang mahal.

-

Optimalisasi Toolpath: AI dapat menganalisis data pemesinan masa lalu untuk mengoptimalkan parameter pemotongan (umpan, kecepatan, kedalaman potongan) untuk meningkatkan efisiensi, lapisan akhir, dan masa pakai pahat, bahkan beradaptasi dengan variasi material.

-

Kontrol Kualitas Otomatis: Sistem penglihatan bertenaga AI dapat melakukan inspeksi dalam proses, mendeteksi cacat dan penyimpangan secara real-time.

-

-

-

Teknologi Kembar Digital:

-

Membuat "kembar digital" - replika virtual dari mesin CNC fisik dan seluruh proses pembuatannya - mendapatkan traksi. Ini memungkinkan untuk:

-

Simulasi Komprehensif: Menjalankan simulasi pemesinan virtual untuk mengidentifikasi tabrakan potensial, mengoptimalkan jalur pahat, dan menguji berbagai strategi tanpa mengonsumsi sumber daya fisik.

-

Pemantauan & Kontrol waktu nyata: Menggunakan kembar digital untuk memantau kinerja mesin yang sebenarnya secara real-time, mendiagnosis masalah, dan membuat penyesuaian dari jarak jauh.

-

-

-

Hybrid Manufacturing: Aditif bertemu subtraktif:

-

Tren inovatif melibatkan mesin yang menggabungkan aditif aditif (pencetakan 3D) dan kemampuan pemesinan CNC subtraktif dalam satu platform. Ini memungkinkan untuk:

-

Membangun dan menyelesaikan: Membangun bagian bentuk dekat -jaring secara aditif (mis., Melalui deposisi energi terarah - ded) dan kemudian secara tepat memindainya untuk toleransi akhir dan permukaan akhir di mesin yang sama.

-

Penambahan perbaikan dan fitur: Memperbaiki komponen bernilai tinggi yang usang atau rusak dengan menambahkan bahan dan kemudian memesahkannya, atau menambahkan fitur kompleks ke bagian yang ada. Ini mengurangi limbah material dan membuka kemungkinan desain baru.

-

-

-

Konektivitas lanjutan dan IoT (Internet of Things):

-

Mesin CNC semakin terhubung, berbagi data di lantai pabrik dan seterusnya. Ini memungkinkan:

-

Pemantauan kinerja real-time: Operator dan manajer dapat mengakses data langsung tentang pemanfaatan mesin, produktivitas, dan kesehatan.

-

Pengambilan keputusan berbasis data: Wawasan dari data agregat dapat menginformasikan penjadwalan produksi, alokasi sumber daya, dan inisiatif peningkatan berkelanjutan.

-

-

-

Praktik Manufaktur Berkelanjutan:

-

Industri ini bergerak menuju solusi yang lebih ramah lingkungan, termasuk desain mesin yang hemat energi, strategi pemotongan yang dioptimalkan untuk mengurangi limbah material, peningkatan filtrasi pendingin dan sistem daur ulang, dan penggunaan cairan pemotongan yang lebih berkelanjutan.

-

Perangkat lunak dan pemrograman

Di belakang setiap bagian yang dipotong dengan tepat adalah serangkaian instruksi yang dibuat dengan cermat, dihasilkan dan disempurnakan melalui perangkat lunak yang canggih. Evolusi permesinan CNC multi-sumbu terkait erat dengan kemajuan Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) perangkat lunak, bersama dengan bahasa mendasar pemrograman CNC.

Perangkat lunak CAD/CAM untuk mesin 3-sumbu dan 5-sumbu

Perjalanan dari konsep digital ke bagian fisik dimulai dengan CAD dan CAM.

-

CAD (desain berbantuan komputer): Perangkat lunak ini digunakan untuk membuat gambar 2D dan model 3D bagian yang akan diproduksi. Sistem CAD modern menawarkan alat yang kuat untuk merancang geometri yang kompleks, memastikan akurasi dimensi, dan menyiapkan model untuk proses pembuatan. Untuk pemesinan multi-sumbu, perangkat lunak CAD harus mampu menangani permukaan yang sangat rumit dan rakitan yang kompleks.

-

Cam (manufaktur berbantuan komputer): Di sinilah keajaiban terjadi untuk pemesinan CNC. Perangkat lunak CAM mengambil model 3D yang dibuat dalam CAD dan menerjemahkannya ke dalam instruksi yang dapat dibaca mesin. Fungsi utama perangkat lunak cam meliputi:

-

Generasi Toolpath: Fungsi paling kritis, membuat rute yang tepat yang akan diikuti oleh alat pemotong untuk menghapus material. Untuk 3-sumbu, jalur pahat ini relatif mudah. Untuk 5-sumbu, perangkat lunak CAM harus menghasilkan jalur tool yang sangat kompleks dan disinkronkan yang mengoordinasikan semua lima sumbu, memastikan gerakan yang halus, sudut pemotongan yang optimal, dan penghapusan material yang efisien.

-

Manajemen Perpustakaan Alat: Menyimpan dan mengelola data untuk berbagai alat pemotong (diameter, panjang, seruling, bahan, dll.).

-

Perhitungan Feed and Speeds: Menentukan kecepatan rotasi optimal dari spindel dan laju di mana alat bergerak melalui material untuk mencapai akhir permukaan yang diinginkan dan masa pakai pahat.

-

Deteksi Tabrakan: Yang terpenting, terutama untuk 5-sumbu, perangkat lunak CAM mensimulasikan seluruh proses pemesinan untuk mendeteksi dan mencegah tabrakan antara alat pemotong, pemegang alat, spindle, benda kerja, dan komponen mesin. Ini mencegah kerusakan yang mahal dan memastikan operasi yang aman.

-

Post-Processing: Langkah terakhir di mana jalur pahat generik yang dihasilkan oleh CAM dikonversi menjadi dialek G-code dan M-kode spesifik yang dapat dipahami oleh pengontrol mesin CNC tertentu. Ini adalah fungsi yang sangat khusus dan kritis, karena post-prosesor yang kurang dikonfigurasi dapat menyebabkan kesalahan mesin atau kinerja suboptimal.

-

Untuk pemesinan 5-sumbu , kemampuan perangkat lunak CAM harus sangat maju. Dibutuhkan algoritma yang dapat menangani gerakan simultan, secara otomatis memiringkan alat untuk keterlibatan yang optimal, dan memberikan penghindaran tabrakan yang kuat di lingkungan yang sangat dinamis. Solusi perangkat lunak CAM terkemuka seperti Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill, dan Edgecam menawarkan modul dan fitur khusus yang dirancang khusus untuk pemrograman multi-sumbu berkinerja tinggi.

Bahasa Pemrograman CNC (G-Code dan M-Code)

Pada level terendah, mesin CNC berkomunikasi melalui bahasa pemrograman yang terstandarisasi, namun seringkali spesifik mesin yang terutama terdiri dari G-code and M-Code .

-

G-Code (Kode Geometris): Ini adalah bahasa inti yang menentukan pergerakan geometris mesin. Kode G memberi tahu mesinnya Di mana untuk bergerak, seberapa cepat , Dan di sepanjang jalan apa . Contohnya termasuk:

-

G00: Traverse cepat (bergerak dengan kecepatan maksimum tanpa memotong). -

G01: Interpolasi linier (bergerak dalam garis lurus pada laju umpan yang ditentukan). -

G02/G03: Interpolasi melingkar (bergerak dalam busur searah jarum jam/berlawanan arah jarum jam). -

G90/G91: Posisi absolut/tambahan. -

Aspek kontrol G-codes lainnya seperti pemilihan pesawat, kompensasi pemotong, dan siklus kalengan (urutan yang telah diprogram untuk pengeboran, mengetuk, dll.).

-

-

M-Code (Kode Lain-Lain): Kode -kode ini mengontrol fungsi tambahan dari mesin yang tidak secara langsung terkait dengan pergerakan alat. M-kode memberi tahu mesinnya Apa untuk melakukan. Contohnya termasuk:

-

M03/M04: Spindle on (searah jarum jam/berlawanan arah jarum jam). -

M05: Spindle stop. -

M06: Perubahan Alat. -

M08/M09: Cairan pendingin. -

M30: Akhir program dan reset.

-

Sementara perangkat lunak CAM menghasilkan sebagian besar kode-kode ini secara otomatis, seorang programmer CNC yang terampil masih memahami kode-G dan kode-M untuk men-debug program, mengoptimalkan efisiensi, dan melakukan pengeditan manual di lantai toko. Untuk mesin multi-sumbu, volume dan kompleksitas G-code yang dihasilkan dapat sangat besar, membuat ketergantungan pada perangkat lunak cam canggih dan post-prosesor yang kuat benar-benar kritis.

Alat simulasi dan optimasi

Mengingat kompleksitas dan biaya yang terkait dengan pemesinan CNC multi-sumbu, simulasi dan alat optimisasi bukan lagi kemewahan tetapi kebutuhan.

-

Perangkat lunak simulasi CNC: Perangkat lunak ini mengambil kode-G yang dihasilkan dan menciptakan representasi virtual dari proses pemesinan. Ini memungkinkan pemrogram dan operator untuk:

-

Verifikasi Toolpaths: Konfirmasikan secara visual bahwa alat ini mengikuti jalur yang dimaksud.

-

Mendeteksi tabrakan: Identifikasi potensi crash antara alat, pemegang, benda kerja, perlengkapan, dan komponen mesin sebelum terjadi pada mesin yang sebenarnya. Ini sangat penting untuk operasi 5-sumbu di mana pergerakan kompleks secara signifikan meningkatkan risiko tabrakan.

-

Periksa gouges/undercuts: Pastikan program tidak secara tidak sengaja menghapus terlalu banyak material atau meninggalkan materi yang tidak diinginkan.

-

Menganalisis penghapusan material: Lihat bagaimana bagian berkembang melalui tahap pemesinan.

-

Mengurangi waktu terbukti: Dengan mensimulasikan proses secara menyeluruh, kebutuhan untuk "run kering" fisik yang mahal dan memakan waktu atau "membuktikan" pada mesin berkurang secara signifikan, yang mengarah ke startup produksi yang lebih cepat.

-

Alat simulasi terkemuka sering mencakup fitur -fitur seperti kemampuan "Digital Twin", di mana mesin virtual secara tepat meniru kinematika dan perilaku mesin asli.

-

-

Alat Optimalisasi: Alat -alat ini lebih dari sekadar memverifikasi kode; Mereka secara aktif berusaha memperbaikinya.

-

Optimalisasi laju umpan: Secara otomatis menyesuaikan laju umpan berdasarkan keterlibatan material dan beban pahat untuk memaksimalkan penghapusan material sambil memastikan masa pakai pahat dan permukaan akhir. Ini dapat secara signifikan mengurangi waktu siklus.

-

Pengurangan Potong Udara: Minimalkan gerakan non-pemotongan (di mana alat bergerak melalui udara) untuk meningkatkan efisiensi.

-

Generasi Gerakan yang Smooth: Untuk 5-sumbu, mengoptimalkan jalur tool untuk memastikan gerakan yang halus dan kontinu, yang mengurangi keausan mesin dan meningkatkan kualitas permukaan.

-

Singkatnya, ekosistem perangkat lunak yang canggih yang meliputi CAD, CAM, bahasa pemrograman, dan alat simulasi/optimasi adalah mesin intelektual yang mendorong pemesinan CNC multi-sumbu. Karena bagian menjadi lebih kompleks dan tuntutan manufaktur meningkat, inovasi berkelanjutan dalam solusi perangkat lunak ini akan tetap penting untuk mendorong batas -batas apa yang mungkin.

English

English bahasa Indonesia

bahasa Indonesia