Pengsebuahntar Warna Plastik Kustom dalam Cetakan Injeksi

Dalam pembuatan produk, warna jarang hanya menjadi pilihan estetika; ini adalah komponen mendasar dari identitas merek dan psikologi konsumen. Baik itu warna "oranye pengaman" pada perkakas listrik atau warna "putih medis" asli pada perangkat perawatan kesehatan, warna komponen plastik menunjukkan fungsionalitas dan kualitas secara instan.

Cetakan injeksi memungkinkan produsen memproduksi jutaan komponen yang identik, namun mencapai warna yang presisi dan konsisten di setiap siklus merupakan perpaduan kompleks antara kimia, fisika, dan teknik. Tidak seperti pengecatan atau percetakan, yang mana warna diterapkan pada permukaan, cetakan injeksi plastik memerlukan warna yang menyatu dengan bahan itu sendiri.

Panduan ini mengeksplorasi ilmu pencocokan warna plastik khusus. Kami akan melampaui estetika dasar untuk memahami bagaimana pemilihan resin, parameter pemrosesan, dan metode pewarna memengaruhi tampilan akhir produk SEBUSEBUSEBUAHHHnda. Baik Sebuahda seorang desainer produk, insinyur, atau spesialis pengadaan, memahami variabel-variabel ini penting untuk diferensiasi produk dan pengendalian kualitas.

Memahami Teori Warna untuk Plastik

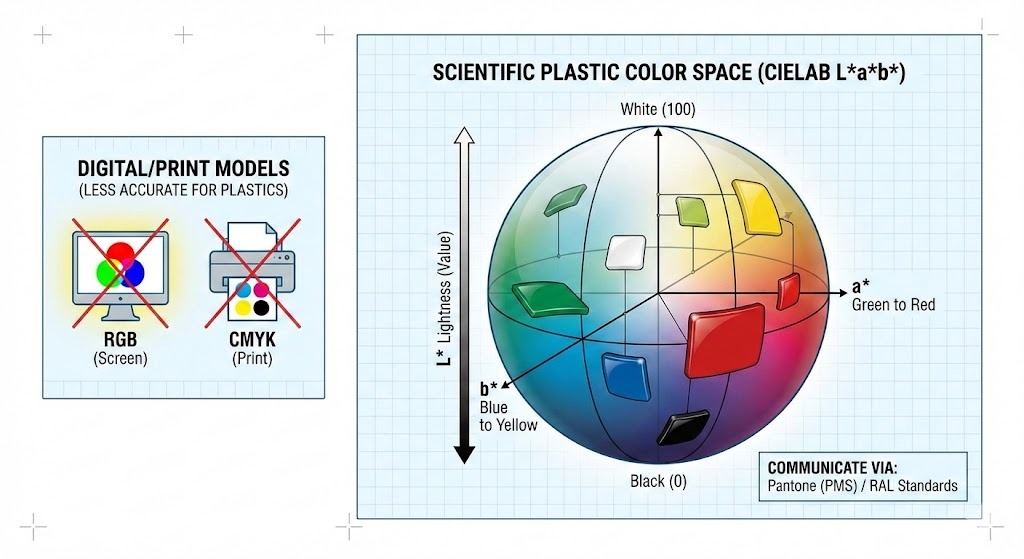

Sebelum mendalami ilmu mesin, penting untuk memahami bagaimana warna bekerja dalam media fisik tiga dimensi seperti plastik. Banyak kesalahan desain terjadi karena pemangku kepentingan mengandalkan model warna digital yang tidak dapat diterapkan dengan baik pada produksi fisik.

1. Dasar-dasar: Hue, Saturation, dan Value

Untuk mengomunikasikan persyaratan warna kepada pembuat cetakan, Anda harus membagi warna menjadi tiga dimensi:

-

Warna: Keluarga pigmen (misalnya merah, biru, kuning).

-

Saturasi (Kroma): Intensitas atau kemurnian warna. Warna merah neon sangat jenuh; warna merah bata kurang jenuh.

-

Nilai (Ringan): Seberapa terang atau gelap warnanya. Dalam pengukuran plastis, hal ini sering disebut dengan nilai "L" (0 berwarna hitam, 100 berwarna putih).

2. Ruang Warna: Mengapa RGB dan CMYK Tidak Berfungsi

Kesalahan umum dalam cetakan injeksi adalah menentukan penggunaan warna RGB (Merah, Hijau, Biru) atau CMYK (Cyan, Magenta, Kuning, Kunci/Hitam).

-

RGB adalah untuk layar yang memancarkan cahaya (warna aditif).

-

CMYK untuk mencetak di atas kertas (warna subtraktif).

Tidak satu pun dari model ini yang memperhitungkan sifat unik plastik, seperti permukaan mengkilap, hasil akhir bertekstur, atau ketebalan yang bervariasi. sebaliknya, industri plastik bergantung pada:

-

Panton (PMS): Bahasa universal untuk komunikasi warna. Kebanyakan pembuat cetakan meminta kode "Sistem Pencocokan Pantone" (misalnya Pantone 186 C) untuk memulai proses pencocokan.

-

RAL: Sistem standar warna yang terutama digunakan di Eropa, umum untuk aplikasi plastik industri dan arsitektur.

-

CIELAB ($L a b $): * Ini adalah ruang warna ilmiah yang digunakan oleh spektrofotometer untuk mengukur akurasi warna.

-

$L $: * Terang (Terang vs Gelap)

-

$a $: * Sumbu Merah vs. Hijau

-

$b $: * Sumbu Kuning vs. Biru

-

Kiat Pro: Jangan pernah menyetujui warna berdasarkan layar komputer. Selalu minta "chip warna" atau "plak" fisik yang dibentuk pada resin khusus yang ingin Anda gunakan.

3. Tantangan Metamerismee

Salah satu fenomena yang paling membuat frustrasi dalam pencocokan warna adalah Metamerism . Hal ini terjadi ketika dua sampel warna tampak serasi di bawah satu sumber cahaya (misalnya, lampu neon pabrik) namun terlihat sangat berbeda di bawah sumber cahaya lain (misalnya, cahaya alami atau pencahayaan LED ritel).

Hal ini terjadi karena pigmen yang berbeda memantulkan panjang gelombang cahaya secara berbeda. Untuk menghindari hal ini, pencocokan warna harus diverifikasi di bawah berbagai sumber cahaya (D65 Daylight, Cool White Fluorescent, dan Tungsten A) menggunakan light booth.

4. Opasitas vs. Transparansi

Dalam plastik, Anda juga harus menentukan opacitynya. Formula warna berubah secara drastis tergantung pada apakah bagian tersebut:

-

Buram: Memblokir cahaya sepenuhnya (misalnya mouse komputer).

-

Tembus: Memungkinkan cahaya masuk tetapi menyebarkannya (misalnya botol sampo).

-

Transparan: visibilitas yang jelas melalui bagian tersebut (misalnya, botol air).

Resin dasar memainkan peran besar di sini; Anda tidak dapat memperoleh warna merah transparan seperti kaca jika resin dasar Anda terbuat dari ABS buram alami atau Polietilen susu.

Inilah bagian kedua dari artikel tersebut.

Bagian ini merinci metode praktis untuk memasukkan warna ke dalam plastik. Berdasarkan diskusi kita sebelumnya, saya telah menambahkan Warna Cair sebagai metode utama keempat dan menyusun bagian ini untuk membantu pembaca membandingkan pro dan kontra dari setiap pendekatan.

Draf Artikel: Bagian 2

Metode Pencocokan Warna Kustom dalam Cetakan Injeksi

Setelah warna target ditentukan menggunakan prinsip teori warna, tantangan berikutnya adalah rekayasa. Bagaimana Anda secara fisik memasukkan warna tersebut ke dalam resin dasar selama proses pencetakan injeksi?

Tidak ada satu pun metode yang "terbaik". Pilihan yang tepat bergantung pada volume produksi, anggaran, kompleksitas komponen, dan bahan dasar spesifik yang digunakan. Ada empat metode utama yang digunakan dalam cetakan injeksi modern.

1. kumpulan master Warna (Standar Industri)

Masterbatch adalah metode paling umum untuk mewarnai plastik dalam produksi volume menengah hingga tinggi. Ini terdiri dari pigmen dan/atau aditif konsentrasi tinggi yang dikemas di dalam resin pembawa. Pelet pekat ini kemudian dicampur dengan resin dasar alami dengan perbandingan tertentu (biasanya 1% hingga 4%), yang dikenal sebagai "rasio let-down", sesaat sebelum dimasukkan ke dalam mesin cetak injeksi.

Cara kerjanya: Pelet masterbatch dan pelet resin alami dicampur dalam hopper mesin. Saat memasuki laras yang dipanaskan, sekrup injeksi melelehkan keduanya. Tindakan pencampuran sekrup menyebarkan warna pekat secara merata ke seluruh lelehan.

Kelebihan:

-

Hemat Biaya: Lebih murah dibandingkan senyawa pra-pewarnaan untuk volume sedang.

-

Fleksibilitas Inventaris: Anda hanya perlu menyimpan resin alami dan masterbatch dalam jumlah yang lebih sedikit, bukan silo resin dengan warna berbeda.

-

Kebersihan: relatif bersih dan mudah ditangani dibandingkan dengan bubuk mentah.

Kontra:

-

Tantangan Dispersi: Jika sekrup injeksi tidak tercampur dengan baik, atau jika wadah masterbatch tidak kompatibel dengan resin dasar, Anda mungkin akan mendapatkan coretan atau bintik warna.

-

Akurasi Dosis: Membutuhkan peralatan pengumpan yang presisi untuk mempertahankan konsistensi warna bidikan demi bidikan.

2. Senyawa Pra-Warna (Opsi Premium)

Peracikan pra-pewarnaan adalah solusi "siap pakai". Dalam proses ini, pemasok resin mengambil resin dasar, pigmen, dan aditif, meleburkannya bersama-sama dalam ekstruder sekrup ganda, dan membuat pelet ulang campuran tersebut. Cetakan menerima pelet yang sudah memiliki warna akhir yang tepat.

Cara kerjanya: Pembuatnya cukup menuangkan pelet yang sudah diberi warna ke dalam hopper dan mencetak bagiannya. Tidak diperlukan pencampuran di tempat.

Kelebihan:

-

Konsistensi Unggul: Karena warnanya dicampur dalam ekstruder peracikan khusus, dispersinya sangat baik. Variasi warna shot-to-shot sangat minim.

-

Kesederhanaan: Menghilangkan risiko kesalahan pencampuran pada lantai cetakan. Ideal untuk resin rekayasa kompleks dengan toleransi ketat.

Kontra:

-

Biaya Tertinggi: Anda membayar untuk langkah pemrosesan tambahan oleh pemasok.

-

Beban Persediaan: Anda harus membeli dan menyimpan jumlah setiap warna tertentu yang Anda butuhkan.

-

MOQ tinggi: Compounder biasanya memerlukan Kuantitas Pesanan Minimum yang tinggi, sehingga hal ini tidak praktis untuk jumlah pesanan yang kecil.

3. Pencampuran Kering / "Garam dan Lada" (Solusi Pembuatan Prototipe)

Pencampuran kering melibatkan pengambilan bubuk pigmen mentah dan mencampurkannya langsung dengan pelet resin alami dalam tumbler atau drum mixer. Bubuk pigmen melapisi bagian luar pelet seperti gula pada donat.

Cara kerjanya: Pelet yang sudah dilapisi dibuang ke dalam hopper. Sekrup plastisisasi sepenuhnya bertanggung jawab untuk mencampurkan bubuk ke dalam resin leleh.

Kelebihan:

-

Biaya Bahan Terendah: Anda membeli pigmen mentah tanpa bahan pembawa.

-

Kecepatan: Sangat baik untuk pembuatan prototipe cepat atau proses produksi yang sangat kecil yang memerlukan perubahan warna dengan cepat.

Kontra:

-

Konsistensi Buruk: Sangat sulit mendapatkan warna yang seragam. Goresan dan penggumpalan adalah masalah umum.

-

Berantakan dan Berbahaya: Berurusan dengan pigmen bubuk halus menghasilkan debu, sehingga memerlukan penanganan, pembersihan, dan perlindungan pernapasan yang hati-hati bagi pekerja.

-

Kontaminasi Mesin: Serbuk halusnya dengan mudah mencemari hopper dan pengering, sehingga membuat perubahan warna menjadi sulit.

4. Pewarna Cair (Spesialis Volume Tinggi)

Pewarna cair terdiri dari pigmen-pigmen yang tersuspensi dalam pembawa cair (seperti minyak mineral atau surfaktan berpemilik).

Cara kerjanya: Pewarna cair disimpan dalam wadah di sebelah mesin press dan dipompa langsung ke tenggorokan mesin cetak injeksi menggunakan pompa rongga peristaltik atau progresif yang sangat presisi.

Kelebihan:

-

Dispersi Luar Biasa: Pembawa cair memungkinkan pigmen bercampur dengan sangat mudah ke dalam lelehan, seringkali lebih baik daripada masterbatch. Ini ideal untuk warna transparan.

-

Skala Ekonomi: Karena konsentrasinya yang tinggi, rasio let-down yang sangat rendah (terkadang di bawah 1%) dapat dicapai, sehingga sangat ekonomis untuk produksi dalam jumlah besar (misalnya, tutup botol, pengemasan).

Kontra:

-

Biaya Peralatan: Membutuhkan peralatan pemompaan dan pemberian dosis khusus.

-

Pembersihan Berantakan: Tumpahan sangat sulit dibersihkan.

-

Selipan Sekrup: Jika terlalu banyak cairan yang digunakan, sekrup injeksi dapat tergelincir, sehingga menyebabkan ketidakkonsistenan pemrosesan.

Ringkasan: Memilih Metode Anda

| Metode | Terbaik Untuk... | Biaya | Risiko Konsistensi |

| Masterbatch | Aplikasi paling umum; volume sedang. | Sedang | Sedang |

| Peracikan | Aplikasi teknik kritis; persyaratan konsistensi yang tinggi. | Tinggi | Rendah |

| Pencampuran Kering | Pembuatan prototipe, jangka waktu yang sangat singkat, anggaran rendah. | Rendah | Tinggi |

| Warna Cair | Kemasan volume sangat tinggi; bagian transparan membutuhkan dispersi besar. | Rendah (at high vol) | Sedang-Low |

Faktor-Faktor yang Mempengaruhi Warna pada Cetakan Injeksi

Mencapai kecocokan warna di laboratorium hanyalah setengah dari perjuangan. Proses pencetakan injeksi melibatkan panas yang hebat, tekanan tinggi, dan interaksi kimia yang kompleks, yang semuanya dapat mengubah tampilan akhir warna.

Memahami faktor-faktor ini sangat penting untuk menjembatani kesenjangan antara desain prototipe dan produksi volume tinggi.

1. Dampak Pemilihan Base Resin (Kanvas)

Bayangkan resin dasar sebagai kanvas tempat Anda melukis. Jika kanvas tidak berwarna putih sempurna, cat tidak akan terlihat sesuai warnanya.

-

Warna Resin Alami: Sangat sedikit resin "alami" yang benar-benar bening atau putih bersih.

-

Polikarbonat (PC) dan Akrilik (PMMA) umumnya "sebening air", menawarkan kanvas kosong terbaik untuk warna transparan cerah atau buram cerah.

-

ABS dan Nilon (PA) memiliki warna putih kekuningan atau krem alami. Sulit untuk mendapatkan warna putih cemerlang seperti kulkas pada bahan-bahan ini karena Anda terus-menerus melawan warna dasar yang menguning. Warna biru mungkin agak condong ke hijau karena warna kuning yang mendasarinya.

-

-

Variasi Kelas Bahan: Tidak semua polipropilen diciptakan sama. Nilai yang didaur ulang akan memiliki warna latar belakang yang lebih gelap dan lebih bervariasi daripada nilai yang murni murni, sehingga pewarnaan yang konsisten menjadi lebih sulit. Bahkan lot yang berbeda dari pemasok yang sama mungkin memiliki sedikit variasi warna dasar.

-

Opasitas dan Ketebalan: Untuk bagian yang tembus cahaya dan transparan, ketebalan dinding sangat mempengaruhi persepsi warna. Bagian tipis pada suatu bagian mungkin terlihat biru muda, sedangkan rusuk tebal pada bagian yang sama terlihat biru tua. Pencocokan warna harus disetujui pada ketebalan bagian sebenarnya.

2. Parameter Pengolahan (Riwayat Panas)

Cetakan injeksi adalah proses termal, dan panas adalah musuh stabilitas warna. Kebanyakan pigmen organik memiliki batas termal; melewatinya, dan mereka mulai menurun.

-

Suhu Leleh dan Waktu Tinggal: Ini adalah faktor yang paling penting. Jika suhu tong terlalu tinggi, atau jika bahan berada di dalam tong yang dipanaskan terlalu lama (“waktu tinggal” yang lama) sebelum disuntikkan, pewarna akan “terbakar”.

-

Tanda-tanda degradasi: Kulit putih menguning; warna-warna cerah menjadi gelap atau berubah warna; bintik hitam muncul.

-

-

Geser Panas: Sekalipun pemanas barel disetel dengan benar, desain sekrup yang agresif atau kecepatan injeksi yang tinggi akan menimbulkan gesekan (geser) yang hebat. Gesekan ini menghasilkan panas internal yang dapat melebihi suhu yang disetel, menurunkan pigmen peka panas secara lokal dan menyebabkan coretan warna.

-

Cetakan Selesai: Tekstur permukaan alat mengubah cara cahaya dipantulkan dari plastik. Lapisan cermin yang sangat halus (SPI A-1) akan membuat bagian hitam terlihat lebih dalam dan lebih kaya daripada lapisan matte bertekstur (misalnya, MT-11010), yang menyebarkan cahaya dan membuat warna hitam tampak lebih terang atau abu-abu.

3. Bahan Aditif dan Pengaruhnya (Bahan Tersembunyi)

Komponen plastik jarang hanya terdiri dari resin dan pewarna. Aditif yang digunakan untuk meningkatkan kinerja seringkali mengganggu estetika.

-

Pigmen vs. Pewarna:

-

Pigmen adalah partikel padat yang tidak larut ke dalam plastik. Mereka sangat baik untuk opacity dan mencegah transmisi cahaya.

-

Pewarna adalah bahan kimia organik yang larut sempurna ke dalam matriks plastik. Bahan ini digunakan untuk menghasilkan warna transparan yang cemerlang namun menawarkan daya sembunyi yang buruk dan terkadang dapat "bermigrasi" (bermigrasi) keluar dari plastik seiring berjalannya waktu.

-

-

Aditif Fungsional:

-

Penstabil UV: Penting untuk produk luar ruangan, namun banyak bahan tambahan UV yang memiliki sedikit warna kekuningan yang harus diimbangi dengan formula warna.

-

Tahan Api (FR): Seringkali membuat resin dasar keruh atau buram, sehingga tidak mungkin menghasilkan warna transparan.

-

Serat Kaca: Digunakan untuk kekuatan, serat kaca cenderung naik ke permukaan, menciptakan tekstur kasar yang menumpulkan hasil akhir dan membuat warna tampak lebih terang dan kurang jenuh.

-

-

Kepatuhan terhadap Peraturan: Untuk aplikasi kontak makanan (FDA) atau medis (USP Kelas VI), daftar pigmen aman yang tersedia jauh lebih sedikit. Warna neon yang sangat cerah atau warna merah dan kuning tertentu yang berbahan dasar logam berat mungkin bukan pilihan yang sesuai.

Draf Artikel: Bagian 4

Proses Pencocokan Warna: Panduan Langkah demi Langkah

Menghidupkan warna plastik khusus adalah proses metodis yang memerlukan ketelitian, komunikasi, dan alat khusus. Ini adalah perulangan berulang antara menentukan warna, memformulasi, menguji, dan menyempurnakan.

1. Menentukan Persyaratan Warna & Menetapkan Standar

Perjalanan dimulai dengan mendefinisikan warna target secara jelas. Ini adalah langkah yang paling penting, karena setiap ambiguitas di sini akan mengakibatkan pengerjaan ulang yang mahal.

-

Standar Fisik: Cara paling andal untuk mengkomunikasikan warna adalah dengan sampel fisik. Ini bisa berupa:

-

A Chip Warna Pantone (PMS): Untuk warna buram umum.

-

A Standar Warna RAL: Umum untuk aplikasi industri.

-

An Bagian Produk yang Ada: "Cocokkan topi merah ini."

-

A Swatch Kain, Chip Cat, atau Sampel Cetak: Meskipun menantang karena metamerisme, hal ini dapat digunakan sebagai titik awal.

-

-

Mendefinisikan Bahan & Selesai: Tentukan resin dasar yang tepat (misalnya, "ABS Alami", "Polipropilena Bening"), opasitas yang diinginkan (buram, tembus cahaya, transparan), dan permukaan akhir yang diperlukan (mengkilap, matte, bertekstur).

-

Persyaratan Lingkungan: Beri tahu pencocok warna tentang kebutuhan khusus apa pun, seperti stabilitas UV untuk penggunaan di luar ruangan, kepatuhan tingkat makanan (FDA), atau kompatibilitas medis (USP Kelas VI).

2. Memilih Sistem Pewarna yang Sesuai

Berdasarkan standar, bahan, dan anggaran, pencocok warna akan memilih metode pewarnaan yang paling sesuai (Masterbatch, Compounding, Dry Blending, atau Liquid Color) dan memilih pigmen dan pewarna yang sesuai. Ini melibatkan pertimbangan:

-

Stabilitas Panas: Apakah pigmen cukup stabil untuk suhu pemrosesan resin?

-

Ketahanan Kimia: Akankah warnanya tahan terhadap bahan pembersih atau paparan lingkungan?

-

Biaya vs. Performance: Menyeimbangkan estetika yang diinginkan dengan keterbatasan anggaran.

3. Formulasi dan Campuran Uji Coba Awal

Pewarna, sering kali menggunakan perangkat lunak khusus, akan mengembangkan formula warna awal. Formula ini menentukan rasio yang tepat dari berbagai pigmen, pewarna, dan opacifier yang diperlukan untuk mencapai warna target pada resin yang dipilih.

-

Campuran Percobaan: Sejumlah kecil pewarna yang diformulasikan dicampur dengan resin alami.

-

Sampel Uji: Campuran percobaan ini kemudian dicetak menjadi plakat standar atau prototipe bagian sebenarnya menggunakan mesin cetak injeksi kecil. Sampel ini sangat penting untuk mengevaluasi warna dalam kondisi pemrosesan akhir.

4. Menggunakan Alat Ukur Warna

Penilaian visual saja bersifat subjektif dan rawan kesalahan. Pencocokan warna profesional bergantung pada pengukuran objektif.

-

Kolorimeter: Perangkat ini mengukur warna dalam ruang warna $L*a*b*$ dengan mensimulasikan respons mata manusia terhadap cahaya yang dipantulkan. Mereka berguna untuk pemeriksaan cepat dan pengendalian proses.

-

Spektrofotometer: Ini adalah instrumen yang lebih canggih yang mengukur jumlah tepat cahaya yang dipantulkan pada setiap panjang gelombang di seluruh spektrum tampak. Mereka menghasilkan "kurva spektral" yang merupakan sidik jari pasti suatu warna.

-

Delta E ($\Delta E$): Spektrofotometer menghitung nilai $\Delta E$, yang mengkuantifikasi perbedaan antara warna sampel dan standar target. $\Delta E$ sebesar 1,0 atau kurang umumnya dianggap cocok untuk mata manusia, namun toleransi proyek tertentu mungkin berbeda-beda. Nilai 0,5 seringkali menjadi incaran pertandingan ketat.

-

Pemeriksaan Metamerisme: Spektrofotometer juga dapat memprediksi metamerisme dengan membandingkan kurva spektral di bawah iluminan berbeda.

-

5. Menyesuaikan Formulasi & Iterasi

Berdasarkan nilai $\Delta E$ dan penilaian visual di bawah ruangan lampu terkendali, pewarna akan menyesuaikan formulasinya.

-

Proses Iteratif: Ini seringkali merupakan proses yang berulang. Pewarna mungkin menambahkan sedikit pigmen biru untuk mengurangi warna kuning (menyesuaikan nilai b*), atau menambah pigmen hitam untuk menggelapkan nilai L*.

-

Persetujuan Pelanggan: Setelah $\Delta E$ yang memuaskan tercapai (biasanya dalam toleransi $\Delta E < 1.0$), chip warna yang dicetak dikirim ke pelanggan untuk persetujuan akhir. Penting bagi pelanggan untuk menyetujui chip plastik fisik ini dalam kondisi pencahayaan pilihan mereka.

Peralatan dan Alat untuk Pencocokan Warna

Selain mesin cetak injeksi dasar, peralatan khusus juga penting untuk pencocokan warna yang tepat:

-

Light Booth (Stan Melihat Warna): Lingkungan terkendali yang memungkinkan penilaian visual warna di bawah berbagai sumber cahaya standar (misalnya, D65 Daylight, Cool White Fluorescent, Incandescent A). Ini penting untuk mendeteksi dan mencegah metamerisme.

-

Kolorimeter dan Spektrofotometer: Seperti dijelaskan secara rinci di atas, instrumen ini mengukur dan mengkuantifikasi warna secara objektif, sehingga mengurangi subjektivitas.

-

Perangkat Lunak Formulasi Warna: Perangkat lunak canggih yang membantu pewarna memprediksi rasio pigmen, mengelola database warna, dan menghitung nilai $\Delta E$ dengan lebih efisien.

-

Unit Dosis / Pengumpan: Untuk masterbatch dan warna cair, pengumpan gravimetri (berbasis berat) atau volumetrik (berbasis volume) yang sangat akurat sangat penting untuk memastikan rasio penurunan yang konsisten.

-

Mesin Cetak Injeksi Kecil / Ekstruder Lab: Digunakan untuk mencetak plakat percobaan atau komponen kecil dengan cepat untuk mengevaluasi formulasi warna baru tanpa membebani mesin produksi.

-

Peralatan Pencampur dan Pencampur: Tumbler, blender pita, atau mixer drum untuk pencampuran kering, atau mixer masterbatch khusus untuk dispersi seragam.

Memecahkan Masalah Warna pada Cetakan Injeksi

Bahkan dengan persiapan terbaik dan formula warna yang serasi, masalah dapat timbul selama produksi. Banyak masalah warna yang bukan disebabkan oleh pewarna itu sendiri, melainkan karena ketidakkonsistenan dalam penanganan material, pemrosesan, atau peralatan. Pemecahan masalah yang efektif memerlukan pendekatan sistematis untuk mengidentifikasi akar permasalahan.

Masalah Umum dan Manifestasinya

Berikut masalah warna yang paling sering ditemui:

-

Variasi dan Inkonsistensi Warna:

-

Variasi Bidikan-ke-Bidikan: Bagian yang diproduksi secara berurutan memiliki perbedaan warna yang mencolok.

-

Variasi Batch-to-Batch: Proses produksi yang berbeda pada bagian yang sama menunjukkan penyimpangan warna.

-

Variasi Bagian-ke-Bagian: Rongga yang berbeda dalam cetakan multi rongga menghasilkan warna yang berbeda.

-

-

Garis-garis, Berputar-putar, dan Bintik:

-

Goresan Warna/Garis Aliran: Garis-garis pewarna yang tidak tercampur terlihat, sering kali mengikuti jalur aliran lelehan.

-

Berputar/Bercak Warna: Pola tidak teratur dengan intensitas warna yang bervariasi, memberikan kesan marmer.

-

Bintik Hitam/Gumpalan Warna: Bintik-bintik kecil, gelap, atau pekat dari pewarna, atau bahan yang terbakar.

-

-

Memudar, Perubahan Warna, dan Pergeseran Warna:

-

Menguning/Kecokelatan: Terutama umum untuk bagian berwarna putih atau terang.

-

Gelap/Kusam: Warna kehilangan kecerahannya atau menjadi lebih keruh.

-

Pergeseran Warna: Warnanya berubah secara signifikan (misalnya, biru menjadi kehijauan, atau merah menjadi kecoklatan).

-

Penyebab dan Solusi

Pendekatan sistematis untuk mengidentifikasi akar permasalahan melibatkan pemeriksaan material, pemrosesan, dan peralatan.

A. Permasalahan Terkait Material

-

Masalah: Dosis Masterbatch/Warna Cair Tidak Konsisten.

-

Penyebab: Peralatan takar (pengumpan) tidak akurat, tidak dikalibrasi dengan benar, atau kehabisan pewarna.

-

Solusi: Kalibrasi pengumpan secara teratur (pengumpan gravimetri lebih akurat daripada pengumpan volumetrik). Pastikan pasokan pewarna cukup. Periksa penghubung di hopper.

-

-

Masalah: Resin Pembawa Tidak Kompatibel.

-

Penyebab: Resin pembawa dalam masterbatch tidak sepenuhnya kompatibel dengan resin dasar, sehingga mencegah dispersi yang tepat.

-

Solusi: Gunakan masterbatch yang dirancang untuk resin dasar spesifik Anda (misalnya masterbatch berbasis PP untuk resin PP). Hindari masterbatch "universal" untuk aplikasi kritis.

-

-

Masalah: Resin atau Pewarna Dasar yang Terdegradasi.

-

Penyebab: Penggilingan ulang yang berlebihan (bahan yang diproses ulang) dengan riwayat panas tinggi, atau resin/pewarna yang kadaluarsa/tidak disimpan dengan benar.

-

Solusi: Minimalkan penggunaan regrind, terutama untuk warna sensitif. Periksa tanggal kadaluarsa bahan. Simpan bahan di lingkungan yang kering dan suhunya terkontrol.

-

-

Masalah: Kontaminasi.

-

Penyebab: Warna sebelumnya tertinggal di hopper, tong, atau pengering; debu/kotoran; atau partikel asing.

-

Solusi: Bersihkan semua peralatan secara menyeluruh sebelum pergantian warna. Bersihkan mesin dengan resin alami hingga benar-benar bersih.

-

-

Masalah: Kelembaban dalam Resin.

-

Penyebab: Resin higroskopis (misalnya Nilon, PC, ABS) tidak dikeringkan dengan benar.

-

Solusi: Pastikan suhu dan waktu pengeringan benar. Kelembapan dapat menyebabkan timbulnya noda dan bereaksi dengan pigmen.

-

B. Masalah Parameter Pemrosesan

-

Masalah: Degradasi Warna (Menguning, Gelap, Pergeseran Warna).

-

Penyebab: Suhu Leleh Terlalu Tinggi: Pigmen terlalu panas.

-

Penyebab: Waktu Tinggal Terlalu Lama: Material terlalu lama berada di dalam tong sehingga menyebabkan degradasi termal. Hal ini sering terjadi pada ukuran bidikan yang lebih kecil pada mesin yang lebih besar.

-

Penyebab: Tinggi Shear Heat: Kecepatan sekrup yang berlebihan, tekanan balik, atau gerbang/nozel yang membatasi menimbulkan panas gesekan.

-

Solusi: Kurangi suhu barel secara bertahap, mulai dari nosel. Optimalkan kecepatan sekrup dan tekanan balik. Periksa ukuran tembakan relatif terhadap kapasitas barel (targetkan 20-80% dari kapasitas barel). Pertimbangkan desain gerbang/pelari.

-

-

Masalah: Dispersi Buruk (Garis-garis, Pusaran, Bintik).

-

Penyebab: Pencampuran Tidak Memadai: Aksi geser atau pencampuran dari sekrup tidak cukup.

-

Penyebab: Rendah Melt Temperature: Bahan tidak sepenuhnya meleleh sehingga menghambat dispersi pigmen.

-

Solusi: Naikkan sedikit suhu leleh (hati-hati, hindari degradasi). Meningkatkan tekanan balik (menyediakan lebih banyak pencampuran). Pertimbangkan desain sekrup berbeda dengan lebih banyak elemen pencampur (misalnya, ujung sekrup pencampur). Tingkatkan sedikit waktu tunggu.

-

-

Masalah: Pergeseran Warna Karena Suhu Cetakan.

-

Penyebab: Variasi suhu cetakan yang signifikan dapat mempengaruhi kristalisasi resin semi-kristal, perubahan kilap dan warna yang dirasakan.

-

Solusi: Pertahankan suhu cetakan yang konsisten menggunakan TCU (Unit Kontrol Suhu) yang andal.

-

C. Masalah Terkait Peralatan

-

Masalah: Goresan Warna/Visibilitas Garis Las.

-

Penyebab: Pencampuran yang buruk pada nosel atau hot runner. Hambatan pada jalur pencairan.

-

Solusi: Periksa nosel apakah ada penghalang. Pastikan hot runner bersih dan panasnya merata. Pertimbangkan mixer statis di nosel.

-

-

Masalah: Pencampuran Tidak Merata dalam Cetakan Multi-rongga.

-

Penyebab: Pelari yang tidak seimbang menyebabkan laju aliran dan riwayat panas yang berbeda di seluruh rongga.

-

Solusi: Optimalkan keseimbangan pelari. Jika memungkinkan, gunakan pemberian dosis terpisah untuk gigi berlubang kritis pada sistem tingkat lanjut.

-

Praktik Terbaik untuk Menjaga Konsistensi Warna

-

Tetapkan Standar yang Jelas: Selalu gunakan chip warna fisik yang disetujui, dan tentukan rentang Delta E ($\Delta E$) yang dapat diterima.

-

Kalibrasi Peralatan Reguler: Kalibrasi pengumpan dosis, pengontrol suhu, dan pengering secara teratur.

-

Kontrol Proses: Dokumentasikan dan patuhi secara ketat parameter pemrosesan yang divalidasi untuk setiap bagian dan warna.

-

Ketertelusuran Bahan: Nomor lot untuk resin dan pewarna harus dilacak.

-

Pelatihan Operator: Latih operator tentang penanganan material yang benar, pengoperasian pengumpan, dan penilaian warna visual.

-

Penggunaan Stan Cahaya: Lakukan pemeriksaan visual di bawah bilik lampu standar untuk menangkap metamerisme.

-

Pemeriksaan Kontrol Kualitas: Terapkan pemeriksaan warna secara teratur menggunakan colorimeter atau spektrofotometer selama produksi.

English

English bahasa Indonesia

bahasa Indonesia