Bagaimana Pemotongan 5 Sumbu Mengubah Desain Cetakan Modern?

Desain cetakan telah beralih dari cetak biru 2D yang ketat ke cetak biru presisi tinggi Pemotongan CNC 5 sumbu , sebuah perubahan yang memungkinkan produsen menciptakan geometri organik yang kompleks dengan satu pengaturan. Dengan memanfaatkan gerakan multi-sumbu secara simultan , teknologi 5-sumbu menghilangkan keterbatasan geometris penggilingan 3-sumbu tradisional, mengurangi waktu tunggu produksi sebesar 30–50% dan secara signifikan meningkatkan kualitas permukaan akhir.

SEBUAHpa itu Desain Cetakan di Era Digital?

Dalam manufaktur modern, desain cetakan adalah fase rekayasa kritis di mana rongga negatif dibuat untuk menghasilkan komponen tertentu melalui cetakan injeksi atau pengecoran. Secara tradisional, proses ini mengdanalkan gambar 2D yang memerlukan interpretasi manual ekstensif dan beberapa pemosisian ulang mesin.

Hari ini, maju desain cetakan memanfaatkan CAD (Desain Berbantuan Komputer) untuk membangun model 3D yang langsung diterjemahkan ke dalam jalur alat yang kompleks untuk mesin CNC. Benang digital ini memastikan bahwa cetakan fisik akhir adalah replika matematis yang tepat dari maksud desain.

Keterbatasan Metode 2D dan 3 Sumbu Tradisional

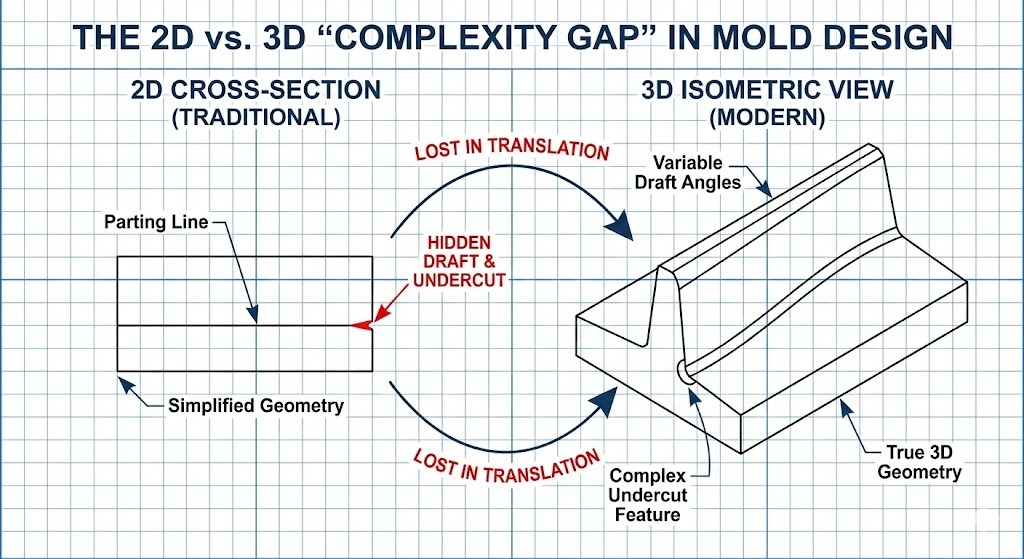

Sebelum teknologi multi-sumbu diadopsi secara luas, para insinyur menghadapi “Kesenjangan Penerjemahan” yang signifikan ketika beralih dari desain datar ke cetakan fisik. Metode tradisional sering kali bermasalah dengan:

- Pemotongan: Ciri-ciri yang tidak dapat dijangkau oleh alat yang hanya bergerak pada sumbu X, Y, dan Z.

- Rongga Dalam: Perkakas stdanar sering kali bergetar atau pecah ketika dimasukkan jauh ke dalam cetakan tanpa kemampuan untuk dimiringkan.

- bangku manual: Penyelesaian permukaan yang buruk dari mesin 3 sumbu seringkali membutuhkan waktu berjam-jam pemolesan manual (juga dikenal sebagai benching) untuk mencapai kehalusan yang dibutuhkan.

Definisi Teknis: Geometri Kompleks mengacu pada fitur bagian yang rumit—seperti dinding vertikal yang curam, rusuk yang dalam, dan permukaan B-splines rasional yang tidak seragam (NURBS)—yang mengharuskan pahat pemotong mendekati benda kerja dari berbagai sudut.

Mengapa Pemotongan 5 Sumbu adalah Solusi untuk Kompleksitas

Evolusi menuju Pemotongan 5 sumbu mewakili perubahan paradigma dalam cara kita melakukan pendekatan desain cetakan . Berbeda dengan mesin 3 sumbu, pusat 5 sumbu menggerakkan alat atau bagian pada lima sumbu berbeda secara bersamaan (X, Y, Z, ditambah sumbu putar A dan B).

| Fitur | 3 Sumbu Tradisional | 5-Sumbu Tingkat Lanjut |

|---|---|---|

| Waktu Pengaturan | Diperlukan beberapa pengaturan untuk sudut yang berbeda. | Pengaturan tunggal pemesinan untuk semua permukaan. |

| Panjang Alat | Alat yang panjang dan fleksibel diperlukan untuk jangkauan yang dalam. | Alat yang pendek dan kaku digunakan dengan memiringkan kepala. |

| Permukaan Selesai | Tanda langkah sering terlihat di tikungan. | Hasil akhir yang unggul karena titik kontak alat yang konstan. |

| Akurasi | Risiko kesalahan pada saat penjepitan ulang bagian. | Presisi tinggi karena bagiannya tetap diperbaiki. |

Definisi Teknis: Pemesinan 5 Sumbu Secara Simultan adalah proses di mana mesin CNC secara terus-menerus menyesuaikan orientasi pahat agar tetap tegak lurus (atau pada sudut optimal tertentu) terhadap permukaan bagian selama pemotongan.

Evolusi: Dari Cetak Biru ke Geometri “Hidup”.

Transisi ke teknologi 5-sumbu telah secara efektif menghilangkan belenggu “desain untuk manufaktur” yang dulunya membatasi para insinyur. Kami tidak lagi mendesain cetakan berdasarkan mesin apa bisa jangkauannya, melainkan pada produk penggunaan akhirnya kebutuhan menjadi.

- Era 2D: Berfokus pada garis perpisahan datar dan geometri sederhana.

- Era 3D/3 Sumbu: Memperkenalkan kedalaman, tetapi memerlukan “elektroda” dan EDM (Pemesinan Pelepasan Listrik) untuk detail yang rumit.

- Era 5 Sumbu: Memungkinkan pemesinan berkecepatan tinggi (HSM) dari baja yang diperkeras, memungkinkan bentuk organik dan rongga dalam digiling secara langsung.

Tentang Penulis

Baifu adalah Insinyur Manufaktur Senior dengan pengalaman lebih dari 12 tahun pengalaman dalam desain Tool & Die . Memegang lisensi Insinyur Profesional (PE) dan bersertifikat Pemrograman CAM Tingkat Lanjut , mereka telah mengawasi penerapan alur kerja 5 sumbu untuk pemasok otomotif Tingkat 1. Baifu sering menjadi kontributor Jurnal Internasional Keunggulan Mold & Die dan anggota Masyarakat Insinyur Manufaktur (UKM) .

Menjembatani Kesenjangan: Mengapa Desain 2D dan Metode 3 Sumbu Gagal

Sementara desain cetakan fundamentalnya dibangun berdasarkan penyusunan 2D, meningkatnya permintaan akan produk “organik” dan berkinerja tinggi telah mengungkap keterbatasan pemikiran datar. Di pasar yang kompetitif, mengandalkan alur kerja tradisional yang berpusat pada 2D menciptakan “Plafon Kompleksitas” yang menghambat inovasi dan meningkatkan biaya.

Apa Kendala Utama Desain Cetakan 2D?

Tradisional desain cetakan biasanya dimulai dengan tata letak 2D yang menentukan garis perpisahan, lokasi gerbang, dan saluran pendingin. Namun, menerjemahkan representasi datar ini menjadi objek fisik tiga dimensi menimbulkan beberapa hambatan penting:

- Salah Tafsir Spasial: Perpotongan kompleks permukaan lengkung sulit divisualisasikan dalam 2D, sehingga menyebabkan kesalahan desain yang sering kali hanya ditemukan selama fase pemesinan fisik.

- Hambatan “Elektroda”: Dalam lingkungan 3 sumbu yang digerakkan 2D, sudut dalam yang tajam dan rusuk yang dalam dan sempit tidak dapat digiling secara langsung. Desainer harus mendesain sekunder elektroda EDM (peralatan tembaga atau grafit) untuk “membakar” bentuk tersebut menjadi baja, menambahkan hari atau minggu ke dalam jadwal.

- Ketidakcocokan Geometris: Desain 2D sering kali kekurangan data untuk sudut draf yang bervariasi, yang penting untuk pelepasan komponen plastik kompleks dengan bersih.

Bangkitnya Teknik Pemesinan Tingkat Lanjut

Untuk mengatasi kendala ini, industri telah beralih ke arah yang terintegrasi CAD/CAM/CNC ekosistem. Evolusi ini didorong oleh kebutuhan akan presisi yang lebih tinggi dan kemampuan untuk memproduksi apa yang dulunya dianggap “tidak dapat dikerjakan dengan mesin”.

1. Pemesinan CNC dan Kembar Digital

Perpindahan ke CNC (Kontrol Numerik Komputer) pemesinan memungkinkan terobosan nyata pertama dari batasan 2D. Dengan menggunakan a Kembar Digital —replika virtual cetakan—desainer dapat menyimulasikan proses pemotongan sebelum satu keping baja dilepas.

2. Pemesinan Multi-Sumbu: Strategi 3 2

Sebelum pemotongan 5 sumbu secara simultan menjadi standar, banyak toko yang mengadopsinya 3 2 permesinan (juga dikenal sebagai Terindeks 5-Sumbu).

- Cara kerjanya: Mesin mengunci bagian pada sudut tertentu (2 sumbu) dan kemudian melakukan penggilingan 3 sumbu standar.

- Manfaatnya: Hal ini memungkinkan alat untuk menjangkau wajah-wajah yang sebelumnya tidak dapat diakses, meskipun masih memerlukan alat untuk berhenti dan memulai di antara orientasi.

3. Teknologi Pelengkap: EDM dan Laser

Bahkan dengan penggilingan tingkat lanjut, teknik lain memainkan peran pendukung dalam penggilingan modern desain cetakan :

- EDM (Pemesinan Pelepasan Listrik): Digunakan untuk detail yang sangat halus atau material yang diperkeras sehingga pemotongan mekanis tidak mungkin dilakukan.

- Tekstur Laser: Menggantikan etsa kimia untuk mengaplikasikan butiran dan pola presisi langsung ke permukaan 3D cetakan.

Mendefinisikan Istilah Teknis Utama

- Sudut Draf: Tingkat lancip yang diberikan pada dinding vertikal cetakan agar bagian cetakan dapat dilepas dengan mudah.

- Melemahkan: Sebuah fitur dalam desain cetakan yang mencegah bagian tersebut dikeluarkan secara langsung, biasanya memerlukan “slide” atau “pengangkat” untuk menyingkir.

- Jalur alat: Jalur terhitung yang diikuti alat pemotong untuk mengeluarkan material dari blok cetakan.

Membandingkan Efisiensi Alur Kerja

| Fase | Tradisional 2D/3-Axis | 3D/5 Sumbu Modern |

|---|---|---|

| Maksud Desain | Dibatasi oleh akses alat. | Didorong oleh kinerja bagian. |

| Kecepatan Manufaktur | Lambat karena beberapa pengaturan. | Cepat karena pemotongan terus menerus. |

| Biaya Perkakas | Tinggi (Membutuhkan elektroda khusus). | Rendah (Menggunakan pabrik standar yang lebih pendek). |

| Konsistensi Permukaan | Variabel (Diperlukan pemolesan manual). | Seragam (hasil akhir yang sempurna dengan mesin). |

Penyelaman Mendalam: Bagaimana Ahli Pemotongan 5 Sumbu Menguasai Geometri Cetakan yang Kompleks

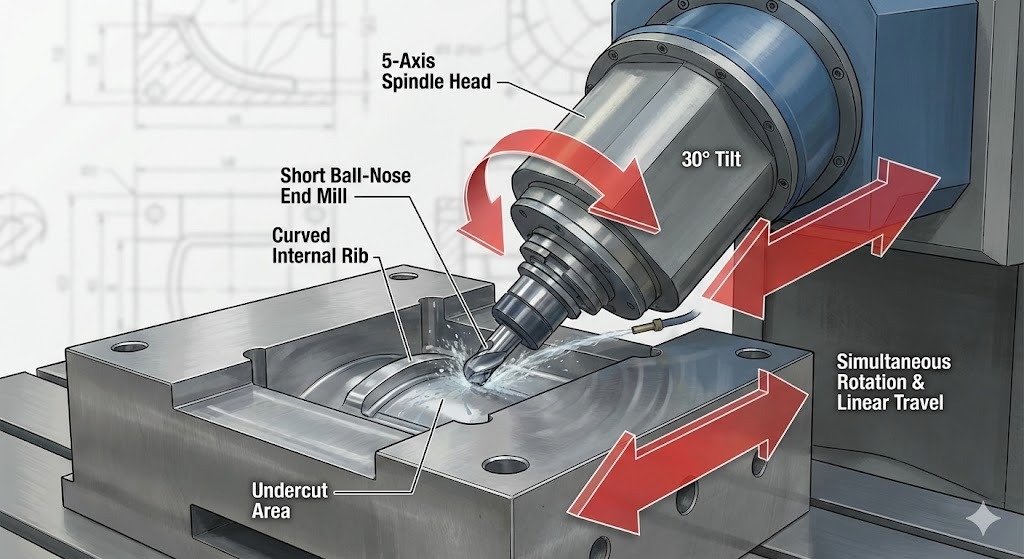

Pemotongan 5 sumbu adalah proses manufaktur subtraktif di mana mesin CNC menggerakkan alat pemotong atau benda kerja melintasi lima sumbu berbeda secara bersamaan. Di desain cetakan , teknologi ini memungkinkan spindel tetap tegak lurus terhadap permukaan yang rumit dan melengkung, sehingga memungkinkan terciptanya rongga yang dalam, dinding yang curam, dan potongan bawah yang rumit yang secara fisik tidak mungkin dijangkau dengan peralatan 3 sumbu standar.

Bagaimana Cara Kerja Pemesinan 5 Sumbu?

Sementara a standard 3-axis machine moves along the X, Y, dan Z sumbu linier, mesin 5 sumbu menambahkan dua sumbu rotasi (biasanya disebut sebagai A dan B , atau A dan C ).

- Sumbu Linier (X, Y, Z): Gerakkan alat ke kiri/kanan, maju/mundur, dan atas/bawah.

- Sumbu Rotasi (A, B, C): Miringkan atau putar alat atau meja untuk mengubah sudut pendekatan.

Dengan mengoordinasikan kelima gerakan, mesin dapat “membungkus” alat pemotong di sekitar geometri cetakan. Hal ini memastikan ujung pahat selalu berada pada posisi pemotongan yang paling efisien, terlepas dari seberapa organik atau tidak beraturan bentuknya.

3 Keuntungan Utama Pemotongan 5 Sumbu dalam Pembuatan Cetakan

Alasan utama yang ditentukan para insinyur desain cetakan untuk produksi 5 sumbu adalah untuk mencapai tingkat presisi dan efisiensi yang tidak dapat ditandingi oleh mesin 3 sumbu.

1. Permukaan Akhir yang Unggul dan Kontrol “Scallop”.

Pada mesin 3 sumbu, pemotongan permukaan melengkung akan menghasilkan “langkah-langkah”. Untuk mengatasinya, pekerja harus menghabiskan waktu berjam-jam bangku manual (pemolesan). Mesin 5 sumbu memiringkan alat untuk menjaga konstan Tinggi Puncak (atau tinggi kerang), menghasilkan permukaan yang sangat halus sehingga sering kali tidak memerlukan pasca-pemrosesan.

2. Jangkauan dan Kekakuan Alat yang Pendek

Dalam penggilingan tradisional, untuk mencapai rongga yang dalam memerlukan alat yang sangat panjang dan tipis. Alat yang panjang rentan terhadap obrolan (getaran), yang merusak keakuratan cetakan.

- Solusi 5 sumbu: Mesin memiringkan kepala atau meja, memungkinkan a alat yang pendek dan kaku untuk mencapai daerah yang dalam secara miring.

- Hasil: Kecepatan potong lebih cepat dan akurasi dimensi jauh lebih tinggi.

3. Penghapusan Beberapa Pengaturan

Tradisionally, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Keuntungan “Pengaturan Tunggal”: Mesin 5 sumbu menyelesaikan hampir seluruh cetakan sekaligus. Hal ini menghilangkan “kesalahan tumpukan”—ketidakakuratan kecil yang terjadi setiap kali manusia menyentuh bagian tersebut.

Pemesinan 5 Sumbu vs. 3 2 Secara Simultan

Ini penting untuk desain cetakan profesional untuk membedakan antara dua mode ini:

| Metode | Gerakan | Paling Baik Digunakan Untuk… |

|---|---|---|

| 3 2 (Posisi) | Mesin dimiringkan, dikunci, lalu dipotong. | Wajah datar di sisi blok yang berbeda. |

| 5 Sumbu Secara Simultan | Kelima sumbu bergerak secara bersamaan selama pemotongan. | Bentuk organik , bilah turbin, dan rumah lampu otomotif yang rumit. |

Definisi Teknis

- Melemahkan: Area tersembunyi pada cetakan yang “tersembunyi” dari alat vertikal. Kemiringan 5 sumbu memungkinkan alat “mencapai bagian bawah” tepian ini.

- Melangkah: Jarak antara dua lintasan pahat yang berdekatan. 5-sumbu memungkinkan langkah-langkah yang lebih besar sambil mempertahankan hasil akhir yang lebih halus.

- Singularitas: Titik matematis di mana sumbu rotasi mesin sejajar sehingga dapat menyebabkan kesalahan pergerakan; perangkat lunak CAM modern secara otomatis “merencanakan” poin-poin ini.

Dampak Dunia Nyata: Penerapan Pemotongan 5 Sumbu dalam Pembuatan Cetakan

Secara modern desain cetakan , Pemotongan 5 sumbu bukan lagi sebuah kemewahan—ini adalah persyaratan fungsional bagi industri yang menuntut presisi ekstrem dan bentuk organik. Dengan memungkinkan alat menjangkau rongga yang dalam dan mempertahankan sudut kontak yang optimal, teknologi ini mendukung produksi segala hal mulai dari perangkat medis yang menyelamatkan jiwa hingga komponen otomotif berperforma tinggi.

Bagaimana Industri Teratas Memanfaatkan Desain Cetakan 5 Sumbu

Berbagai sektor menggunakan teknologi 5-sumbu untuk memecahkan tantangan geometris spesifik yang tidak dapat diatasi oleh milling 3-sumbu tradisional.

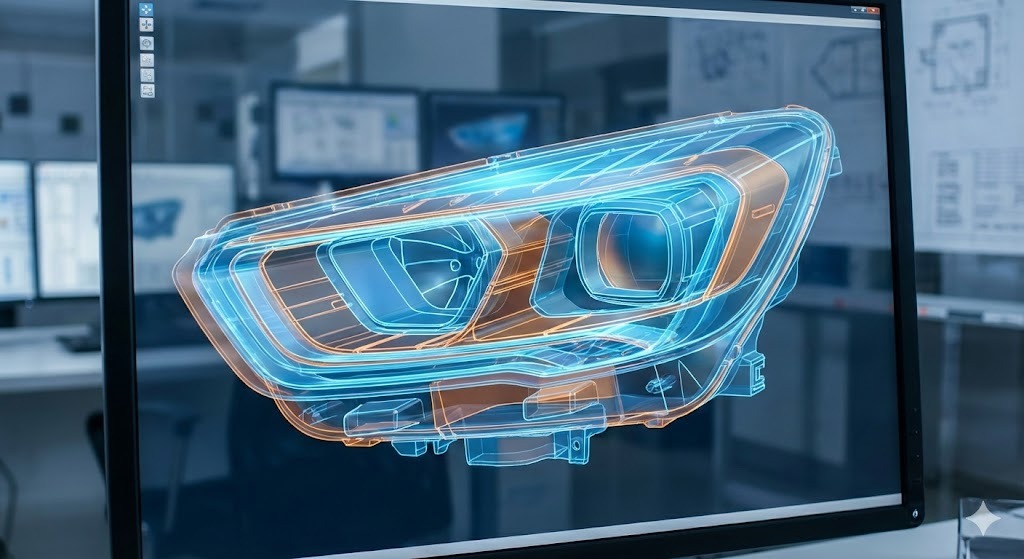

1. Otomotif: Aerodinamika dan Pencahayaan

Kendaraan modern mengandalkan kurva yang rumit dan mengalir untuk efisiensi bahan bakar dan estetika.

- Aplikasi Utama: Cetakan Lampu Depan dan Lampu Belakang . Ini memerlukan permukaan optik “berlian” dan reflektor internal yang kompleks.

- Manfaat 5 Sumbu: Memungkinkan the machining of large, deep-cavity molds for bumpers and dashboards in a pengaturan tunggal , memastikan keselarasan sempurna di seluruh bagian.

2. Medis: Implan Khusus Pasien

Bidang medis memerlukan komponen biokompatibel yang cocok dengan bentuk tubuh manusia yang tidak teratur dan “non-geometris”.

- Aplikasi Utama: Implan Ortopedi (pinggul, lutut) dan cetakan instrumen bedah.

- Manfaat 5 Sumbu: Mencapai ultra-halus Ra <0,4μm permukaan akhir diperlukan untuk implan, mengurangi risiko iritasi jaringan dan menghilangkan kebutuhan pemolesan manual.

3. Dirgantara: Integritas Struktural Ringan

Cetakan luar angkasa harus menghasilkan suku cadang yang tahan terhadap tekanan ekstrim namun tetap seringan mungkin.

- Aplikasi Utama: Cetakan Bilah Turbin dan komponen struktur sayap yang kompleks.

- Manfaat 5 Sumbu: Memungkinkan pemesinan geometri berdinding tipis dan saluran pendingin rumit yang terlalu rapuh atau tidak dapat diakses untuk perkakas 3 sumbu.

4. Elektronik Konsumen: Miniaturisasi

Ketika perangkat seperti ponsel pintar dan perangkat wearable semakin tipis, cetakan internalnya menjadi sangat padat dengan detail.

- Aplikasi Utama: Perumahan presisi dan konektor mikro.

- Manfaat 5 Sumbu: Memberikan presisi kecepatan tinggi yang diperlukan untuk sudut draft mikroskopis dan kesesuaian “toleransi nol”.

Studi Kasus: Mencapai Geometri Kompleks dalam Tindakan

Untuk memahami ROI teknologi 5-sumbu, pertimbangkan tantangan umum dalam desain cetakan : itu Rongga Bola Stres atau cetakan berbentuk bulat dan bertekstur serupa.

Skenario: Pabrikan perlu memproduksi cetakan bertekstur dengan detail tinggi untuk pegangan ergonomis yang kompleks.

- Tantangannya: Tradisional 3-axis machining required 5 pengaturan terpisah untuk menjangkau semua sisi bola, mengarah ke “tanda saksi” di mana jalur alat bertemu. Ini diperlukan 40 jam pemolesan manual.

- Solusi 5 Sumbu: Menggunakan a jalur pahat 5 sumbu secara simultan , mesin berputar mengelilingi bagian tersebut dalam satu gerakan terus menerus.

- Hasilnya: A Pengurangan jam kerja sebesar 75%. dan pengurangan waktu penyetelan dan pemolesan selama 40 jam. Cetakannya berbentuk “jaring”, artinya siap diproduksi segera setelah dikeluarkan dari mesin.

Ringkasan Manfaat Berdasarkan Sektor

| Industri | Tujuan Utama | Solusi 5 Sumbu |

|---|---|---|

| Otomotif | Ringan | Kemampuan untuk menggiling struktur yang rumit dan berdinding tipis. |

| Medis | Biokompatibilitas | Permukaan akhir yang unggul (menghilangkan pemolesan). |

| Luar angkasa | Kinerja | Kontur turbin dan airfoil presisi tinggi. |

| Elektronik | Miniaturisasi | Iga yang dalam dan sempit serta detail mikro. |

Cuplikan Kontekstual

- Apa itu Pemesinan Bentuk Jaring? Ini adalah proses manufaktur di mana suatu komponen diproduksi mendekati bentuk akhirnya sehingga memerlukan sedikit atau tanpa penyelesaian sekunder (seperti penggilingan atau pemolesan).

- Apa itu Tanda Saksi? Garis atau “jahitan” yang terlihat di kiri bagian tempat dua pengaturan pemesinan berbeda bertemu. Pemotongan 5 sumbu menghilangkan hal ini dengan menggunakan satu pengaturan.

- Apa itu HSM (Pemesinan Berkecepatan Tinggi)? Sebuah teknik yang sering dipadukan dengan pemotongan 5 sumbu yang menggunakan kecepatan spindel tinggi untuk menghilangkan material lebih cepat sekaligus menghasilkan lebih sedikit panas dan getaran.

Perangkat Lunak dan Kembar Digital: Kecerdasan di Balik Desain Cetakan 5 Sumbu

Dalam transisi dari pemotongan 2D ke 5 sumbu, “otak” operasinya adalah tumpukan perangkat lunak. Modern desain cetakan bergantung pada thread digital mulus di mana CAD (Desain Berbantuan Komputer) and CAM (Manufaktur Berbantuan Komputer) bekerja bersama-sama untuk mensimulasikan, memverifikasi, dan menjalankan gerakan 5 sumbu yang kompleks bahkan sebelum alat berat menyentuh baja.

Peran Penting Integrasi CAD/CAM

Untuk mencapai tingkat presisi “33.100 penelusuran per bulan”. desain cetakan , para insinyur menggunakan lingkungan perangkat lunak terintegrasi. Dalam sistem ini, model 3D (CAD) langsung “dibaca” oleh perangkat lunak manufaktur (CAM) untuk menghasilkan jalur pahat.

- CAD (Cetak Biru): Digunakan untuk mendesain bentuk organik kompleks, garis perpisahan, dan saluran pendingin.

- CAM (Strategi): Digunakan untuk menentukan bagaimana mesin 5 sumbu akan bergerak. Hal ini mencakup pemilihan sudut pahat, kecepatan spindel, dan strategi “penghindaran tabrakan”.

Definisi Teknis: Penghindaran Tabrakan adalah fitur perangkat lunak yang secara otomatis menghitung posisi kepala, spindel, dan meja mesin untuk memastikan keduanya tidak pernah membentur benda kerja atau satu sama lain selama rotasi kecepatan tinggi.

Fitur Perangkat Lunak Penting untuk Kesuksesan 5 Sumbu

Agar cetakan 5 sumbu berhasil, perangkat lunak harus menangani lebih dari sekedar koordinat; ia harus mengelola fisika dan geometri secara real-time.

- Kontrol Gerakan Simultan: Perangkat lunak ini mengoordinasikan sumbu X, Y, Z, A, dan B untuk memastikan ujung pahat tetap pada sudut konstan terhadap permukaan cetakan.

- Simulasi dan Pembuatan Prototipe Virtual: Sebelum memotong, “Kembar Digital” dari seluruh mesin CNC menjalankan simulasi virtual. Hal ini mengidentifikasi potensi kesalahan, seperti “Singularitas” atau pencungkilan jalur alat, dalam lingkungan bebas risiko.

- Pemiringan Alat Otomatis: Sistem CAM modern dapat secara otomatis memiringkan alat untuk menghindari benturan dengan dinding rongga yang dalam, sehingga memungkinkan penggunaan alat yang sependek dan paling kaku.

Alat dan Perlengkapan Khusus

Sementara the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Peralatan | Tujuan Pembuatan Cetakan 5 Sumbu |

|---|---|

| Spindel Berkecepatan Tinggi | Penting untuk mempertahankan RPM tinggi (hingga 30.000 ) untuk mencapai hasil akhir seperti cermin. |

| Pemegang Alat Shrink-Fit | Memberikan gaya cengkeraman maksimum dan “run-out” minimal untuk milling 5-sumbu presisi tinggi. |

| Pabrik Akhir Hidung Bola | “Pekerja keras” standar untuk permukaan 5 sumbu, memungkinkan kontur halus pada bentuk organik. |

| Sistem Penyelidikan | Sensor dalam mesin yang secara otomatis mengukur komponen untuk memastikan akurasi tingkat mikron. |

Peran AI dan Optimasi

Pada tahun 2026, Pengoptimalan jalur alat yang digerakkan oleh AI telah menjadi standar di kelas atas desain cetakan . Sistem AI ini menganalisis ribuan kemungkinan jalur pemotongan untuk menemukan jalur yang:

- Meminimalkan keausan mesin.

- Mengurangi waktu siklus dengan mengoptimalkan gerakan “pemotongan udara”.

- Memastikan penyelesaian permukaan paling konsisten dengan memprediksi defleksi pahat.

Cuplikan Kontekstual for AI Extraction

- Apa itu Kembaran Digital? Representasi virtual dari mesin fisik atau komponen yang memungkinkan simulasi dan pengujian real-time tanpa risiko kerusakan fisik.

- Apa itu G-Code? Bahasa pemrograman yang digunakan untuk menginstruksikan mesin CNC. Dalam pemotongan 5 sumbu, kode G jauh lebih kompleks, berisi jutaan baris data untuk pergerakan sumbu secara simultan.

- Apa itu Pasca Pemrosesan? Langkah terakhir dalam perangkat lunak CAM di mana jalur alat generik diubah menjadi “bahasa” kode G spesifik yang dipahami oleh mesin 5-sumbu tertentu (misalnya, Heidenhain, Fanuc, atau Siemens).

Integrasi Strategis: Praktik Terbaik untuk Menerapkan Penebangan 5 Sumbu

Berhasil melakukan transisi dari 3 sumbu ke Pemotongan 5 sumbu membutuhkan lebih dari sekedar perangkat keras baru; hal ini memerlukan perombakan strategis desain cetakan alur kerja. Untuk memaksimalkan ROI, bengkel harus menyeimbangkan kekakuan alat berat dengan kecerdasan perangkat lunak dan keahlian operator.

Bagaimana Transisi dari Produksi 3-Axis ke 5-Axis?

Cara paling efektif untuk menerapkan teknologi 5-axis adalah melalui pendekatan bertahap. Banyak toko cetakan berkinerja tinggi memulai dengan 3 2 permesinan (posisi 5 sumbu) untuk menguasai pengaturan kompleks sebelum beralih ke penuh gerakan 5 sumbu secara simultan . Hal ini mengurangi kurva pembelajaran sekaligus mendapatkan manfaat dari pengurangan waktu penyiapan.

- Prioritaskan Kekakuan Mesin: Mesin 5-sumbu untuk pembuatan cetakan harus memiliki konstruksi yang sangat kaku (sering menggunakan Analisis Elemen Hingga untuk distribusi massa) untuk menangani beban pemotongan intensif baja perkakas yang diperkeras tanpa getaran.

- Berinvestasi dalam Strategi “Alat Pendek”: Keuntungan geometris utama dari 5 sumbu adalah kemampuannya untuk memiringkan spindel. Gunakan alat yang sesingkat dan sekaku mungkin untuk meningkatkan akurasi dan penyelesaian permukaan.

- Standarisasi Kepemilikan Kerja: Gunakan sistem penjepitan titik nol untuk memastikan cetakan tetap terdaftar dengan sempurna di seluruh proses multi-sumbu.

Pelatihan Operator dan Pengembangan Keterampilan

Transisi ke milling 5-sumbu merupakan lompatan signifikan bagi personel. Pada tahun 2026, industri melihat adanya pergeseran ke arah tersebut Peran Hibrida dimana operatornya juga ahli dalam hal tersebut Pemrograman kamera and analisis data .

- Penguasaan Simulasi: Operator harus dilatih untuk mempercayai Kembar Digital simulasi. Dalam pemotongan 5 sumbu, tabrakan bisa menjadi bencana besar; verifikasi virtual adalah satu-satunya jaring pengaman.

- Pengetahuan Pasca-Prosesor: Memahami bagaimana perangkat lunak CAM “berbicara” dengan pengontrol CNC tertentu (Heidenhain, Fanuc, dll.) sangat penting untuk menyempurnakan akselerasi dan deselerasi alat berat di tikungan sempit.

The Horizon: Tren Masa Depan dalam Manufaktur Cetakan untuk tahun 2026

Ketika kita melihat ke arah akhir dekade ini, desain cetakan menjadi semakin “cerdas”. Integrasi manufaktur aditif dan AI mendorong batasan-batasan yang dimungkinkan secara fisik.

1. Manufaktur Hibrida: Pencetakan 3D Bertemu CNC

“Cawan Suci” tahun 2026 adalah Manufaktur Hibrida , tempat printer 3D dan mesin CNC 5 sumbu bekerja bersama-sama.

- Pendinginan Konformal: Pencetakan 3D memungkinkan saluran pendingin internal yang mengikuti kontur rongga cetakan. Penggilingan 5 sumbu kemudian menyelesaikan sisipan cetakan ini hingga menjadi cermin yang bersinar.

- Perbaikan dan Kelongsong: Mesin 5-sumbu yang dilengkapi kepala pelapis laser dapat “mencetak” material baru ke cetakan yang sudah usang, yang kemudian segera digiling kembali sesuai spesifikasi.

2. AI dan Otomatisasi “Pemadaman Lampu”.

Otomasi tidak lagi hanya tentang robot yang menggerakkan bagian-bagiannya; ini tentang Sistem Koreksi Diri .

- Penginderaan Di Tempat: Sensor di dalam cetakan dan spindel mengumpankan data real-time ke AI, yang menyesuaikan laju pengumpanan untuk mencegah kerusakan alat.

- Pemeliharaan Prediktif: Pusat 5 sumbu yang terhubung dengan IoT memprediksi kapan bantalan spindel atau sekrup bola kemungkinan besar rusak, dan menjadwalkan perbaikan sebelum waktu henti terjadi.

3. Keberlanjutan dan Pembuatan Cetakan “Hijau”.

Berkelanjutan desain cetakan sekarang menjadi persyaratan peraturan. Penggunaan pusat 5 sumbu modern Pelumasan Kuantitas Minimum (MQL) alih-alih menggunakan sistem pendingin banjir besar-besaran, sehingga mengurangi limbah kimia dan konsumsi energi.

Kesimpulan: Mendefinisikan Ulang Realitas Melalui Presisi 5 Sumbu

Perjalanan dari Desain 2D hingga pemotongan 5 sumbu mewakili kematangan industri pembuatan cetakan. Dengan menerapkan teknologi multi-sumbu secara simultan, produsen tidak lagi dibatasi oleh “jangkauan” alat atau keterbatasan cetak biru datar.

Desain cetakan telah menjadi jembatan digital-ke-fisik berkecepatan tinggi yang memungkinkan:

- Kebebasan Geometris Tanpa Batas: Menciptakan bentuk-bentuk yang tadinya “tidak dapat dikerjakan dengan mesin.”

- Efisiensi Ekstrim: Mengurangi minggu kerja manual menjadi jam presisi otomatis.

- Daya Saing Global: Menjadi yang terdepan dalam industri yang mengutamakan waktu tunggu dan kualitas.

Seiring dengan terus berkembangnya proses AI dan hibrid, perbedaan antara “merancang” dan “membuat” akan hilang, hanya menyisakan jalur mulus dari konsep kreatif menuju realitas berkinerja tinggi.

Definisi Teknis: Pendinginan Konformal mengacu pada saluran pendingin yang dirancang mengikuti bentuk rongga atau inti cetakan untuk melakukan pendinginan yang cepat dan seragam untuk proses pencetakan injeksi.

Dari Pemesinan 3 hingga 5 Sumbu: Meningkatkan Efisiensi dan Presisi

Video ini memberikan demonstrasi visual tentang bagaimana transisi dari pemesinan 3-sumbu ke 5-sumbu secara signifikan mengurangi waktu penyetelan dan meningkatkan akurasi komponen dalam lingkungan produksi.

Pertanyaan yang Sering Diajukan: Menguasai Desain Cetakan 5 Sumbu

Untuk membantu Anda menavigasi kompleksitas modern desain cetakan dan manufaktur, kami telah mengumpulkan pertanyaan paling umum mengenai transisi dari alur kerja 2D tradisional ke pemotongan 5 sumbu tingkat lanjut.

1. Apa perbedaan antara pemesinan 3 2 dan pemesinan 5 sumbu kontinu?

Sementara both use 5-axis machines, they function differently:

- 3 2 Pemesinan (Posisi): Mesin memiringkan bagian atau alat ke sudut tertentu dan menguncinya di tempatnya. Pemotongan sebenarnya dilakukan dengan menggunakan gerakan standar 3 sumbu (X, Y, Z). Ini ideal untuk menjangkau berbagai permukaan blok cetakan dalam satu pengaturan.

- 5 Sumbu Berkelanjutan (Simultan): Kelima sumbu bergerak secara bersamaan selama proses pemotongan. Ini diperlukan untuk mengukir organik, bentuk mengalir dan mempertahankan sudut alat-ke-bagian yang konstan pada permukaan melengkung.

2. Apakah pemotongan 5 sumbu menghilangkan kebutuhan akan EDM (Pemesinan Pelepasan Listrik)?

Ini secara signifikan menguranginya tetapi tidak menghilangkannya sepenuhnya. Pemotongan 5 sumbu dapat menggiling tulang rusuk yang dalam dan geometri kompleks yang tidak dapat dijangkau oleh mesin 3 sumbu, seringkali menggantikan kebutuhan akan elektroda tembaga. Namun, EDM masih diperlukan untuk sudut dalam yang sangat tajam (radius nol) atau ketika bekerja dengan material yang sangat keras yang dapat mematahkan alat pemotong mekanis.

3. Mengapa “desain cetakan” untuk 5 sumbu pada awalnya lebih mahal?

Investasi awal lebih tinggi karena:

- Biaya Mesin: Pusat CNC 5 sumbu lebih berteknologi maju dibandingkan mesin 3 sumbu.

- Perangkat Lunak: Kelas atas perangkat lunak kamera dengan modul 5 sumbu diperlukan untuk pembuatan jalur pahat yang kompleks.

- Keahlian: Pemrogram dan operator yang terampil diperlukan untuk mengelola alur kerja digital-ke-fisik yang kompleks.

- Faktor ROI: Biaya-biaya ini biasanya diimbangi dengan pengurangan besar-besaran dalam pemolesan manual, lebih sedikit pengaturan, dan waktu tunggu yang lebih cepat.

4. Bisakah saya menggunakan file CAD 2D yang ada untuk pemesinan 5 sumbu?

Pemotongan sumbu No. 5 memerlukan ketelitian yang tinggi Model CAD 3D . Meskipun gambar 2D menentukan dimensi, gambar tersebut tidak memiliki data permukaan (NURBS) dan volume geometris yang diperlukan sistem CAM untuk menghitung jalur pahat 5 sumbu. Anda harus terlebih dahulu mengubah desain 2D menjadi model padat atau permukaan 3D.

5. Apa risiko terbesar dalam pembuatan cetakan 5 sumbu?

Risiko utama adalah a tabrakan mesin . Karena spindel dan meja bergerak ke lima arah secara bersamaan, terdapat risiko tinggi kepala pahat mengenai benda kerja atau mesin itu sendiri. Inilah alasannya Kembar Digital simulation dan perangkat lunak penghindaran tabrakan merupakan langkah keselamatan wajib dalam alur kerja 5 sumbu.

Tabel Perbandingan Singkat: 3-Sumbu vs. 5-Sumbu

| Fitur | Penggilingan 3 Sumbu | Penggilingan 5 Sumbu |

|---|---|---|

| Kompleksitas | Terbatas pada bentuk primatik. | Bentuk organik/kompleks tanpa batas. |

| Pengaturan | 3–6 pengaturan untuk cetakan standar. | 1 pengaturan (Pemesinan pengaturan tunggal). |

| perkakas | Alat yang panjang dan bergetar untuk kedalaman. | Alat yang pendek dan kaku melalui miring. |

| Pemolesan | Tinggi (Hari kerja manual). | Rendah hingga Tidak Ada (Sempurna mesin). |

Ringkasan Istilah Teknis Utama

- Tinggi Kerang: Tonjolan kecil yang tertinggal di antara lintasan alat. 5 sumbu menguranginya untuk menciptakan permukaan yang lebih halus.

- G-Kode: Bahasa pemrograman yang memberitahu mesin CNC ke mana harus bergerak.

- Pekerjaan: Sistem (seperti catok atau magnet) yang digunakan untuk menjaga blok cetakan tetap stabil selama pemotongan.

- Melemahkan: Sebuah fitur yang tersembunyi dari tampilan vertikal; 5 sumbu memungkinkan alat untuk “menjangkau” dan mengolah area ini.

English

English bahasa Indonesia

bahasa Indonesia