Pendahuluan

Cetakan Injeksi Nilon: Pdanuan Komprehensif

Cetakan injeksi berdiri sebagai yang paling banyak proses yang penting dan banyak digunakan untuk memproduksi komponen plastik secara massal. Teknik manufaktur ini melibatkan penyuntikan material cair ke dalam rongga cetakan, lalu didinginkan dan dipadatkan hingga menjadi bentuk akhir yang diinginkan. Proses ini bertanggung jawab untuk menciptakan segala sesuatu mulai dari barang-barang rumah tangga biasa dan peralatan medis canggih hingga komponen ountukmotif yang penting.

Meskipun teknik ini serba guna, keberhasilannya bergantung pada sifat bahan yang digunakan. Masuk Nilon , juga dikenal secara kimia sebagai Poliamida (PSEBUSEBUSEBUAHHH) .

Nilon adalah termoplastik berkinerja tinggi, yang berarti dapat dicairkan dan dibentuk berulang kali tanpa degradasi kimia yang signifikan. Sejak penemuannya, plastik ini telah menjadi salah satu plastik rekayasa paling populer dan penting di dunia.

Mengapa Nilon adalah Pilihan Populer untuk Cetakan Injeksi

Popularitas nilon dalam cetakan injeksi berakar pada keseimbangan sifat uniknya yang seringkali tidak tersedia pada plastik lain yang berbiaya lebih rendah:

-

Sifat Mekanik Luar Biasa: Nilon offers a combination of high kekuatan, kekakuan, dan ketangguhan , sehingga ideal untuk komponen yang mengalami beban dan tekanan tinggi.

-

Ketahanan Aus yang Unggul: Ia memiliki sifat yang rendah koefisien gesekan , menjadikannya bahan pilihan untuk bagian-bagian yang melibatkan pergerakan atau geser terhadap permukaan lain, seperti roda gigi dan bantalan.

-

Stabilitas Termal: Itu bisa bertahan suhu pengoperasian yang lebih tinggi dibdaningkan termoplastik umum lainnya, yang penting untuk aplikasi pada ruang mesin atau komponen kelistrikan.

-

Ketahanan Kimia: Ia menawarkan ketahanan yang baik terhadap banyak minyak, bahan bakar, dan pelarut.

Kemampuan untuk dengan cepat mengubah pelet poliamida mentah menjadi komponen yang kompleks, tahan lama, dan direkayasa secara presisi cetakan injeksi nilon sebuah proses yang sangat diperlukan di berbagai industri dengan permintaan tinggi.

Apa itu Cetakan Injeksi Nilon?

Definisi dan Proses Inti

Nilon injection molding adalah proses manufaktur bervolume tinggi yang digunakan untuk membuat komponen tiga dimensi yang kompleks dengan menyuntikkan cairan poliamida (nilon) ke dalam rongga cetakan. Sebagai bahan termoplastik, nilon dipanaskan hingga menjadi cair, dipaksa di bawah tekanan tinggi ke dalam cetakan tertutup, dibiarkan dingin dan mengeras, dan akhirnya dikeluarkan sebagai bagian jadi.

Prosesnya pada dasarnya mirip dengan cetakan injeksi plastik lainnya, namun memerlukan perhatian khusus terhadap suhu, pengendalian kelembaban, dan tekanan injeksi karena karakteristik bahan nilon yang unik (khususnya titik lelehnya yang tinggi dan sifat higroskopisnya).

Langkah-Langkah Penting dalam Cetakan Injeksi Nilon

Keseluruhan proses bersifat siklus dan melibatkan empat tahap inti:

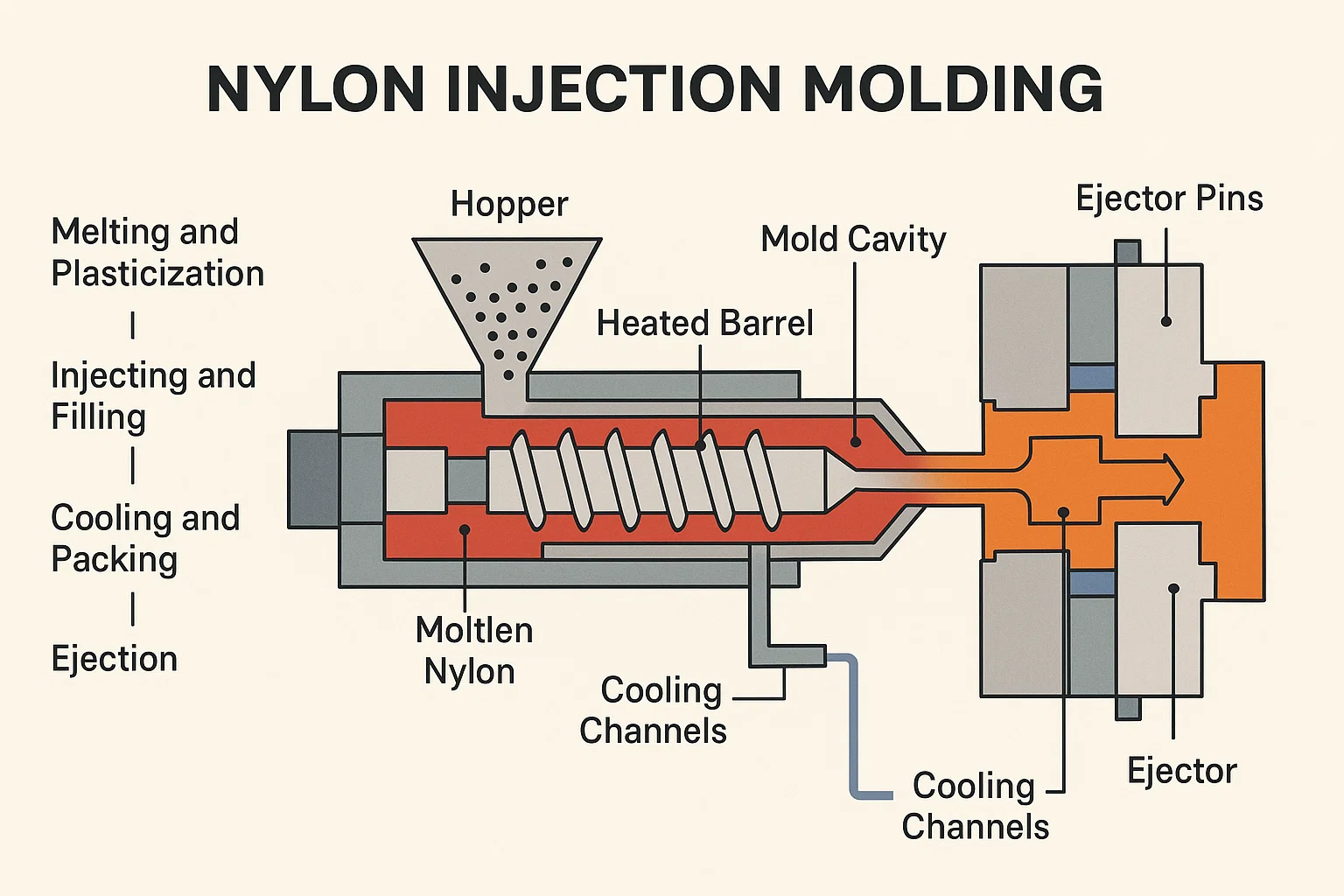

1. Peleburan dan Plastisisasi

Bahan nilon mentah (biasanya dalam bentuk pelet) dimasukkan dari hopper ke dalam tong yang dipanaskan. SEBUAH sekrup bolak-balik di dalam laras menggunting dan memampatkan material. Kombinasi panas dari pemanas laras dan panas gesekan dari gerakan sekrup melelehkan nilon dan menggerakkannya ke arah depan laras. Langkah ini harus dikontrol dengan hati-hati untuk mencegahnya degradasi termal dari nilon, yang dapat membahayakan sifat mekanik bagian akhir.

2. Menyuntik dan Mengisi

Setelah "tembakan" nilon cair yang cukup terkumpul, sekrup dengan cepat bergerak maju, bertindak sebagai pendatauong. Tindakan ini memaksa nilon cair pada tekanan yang sangat tinggi melalui nosel, sariawan, pelari, dan gerbang, akhirnya mengisi rongga cetakan. Kecepatan injeksi dan tekanan sangat penting dan harus dioptimalkan untuk memastikan nilon kristal berdinding tipis memenuhi semua bagian tanpa menyebabkan cacat seperti itu tembakan pendek or pengaliran .

3. Pendinginan dan Pengepakan

Setelah rongga cetakan terisi, dibuat singkat tekanan pengepakan (atau penahan). dipertahankan untuk mengkompensasi penyusutan material saat mulai mendingin dan mengeras. Nilon adalah plastik semi-kristal, artinya dapat menyusut secara signifikan. Tekanan pengepakan ini sangat penting untuk meminimalkan cacat seperti tanda tenggelam dan memastikan keakuratan dimensi. Air pendingin yang bersirkulasi melalui saluran dalam cetakan menghilangkan panas, menyebabkan bagian tersebut mengeras.

4. Ejeksi

Setelah bagian tersebut cukup kaku, cetakan terbuka, dan pin ejektor dorong bagian nilon yang sudah jadi keluar dari rongganya. Karena komponen nilon relatif keras meskipun hangat, itu tepat sudut rancangan dan lokasi pin sangat penting untuk memastikan kelancaran ejeksi tanpa merusak bagian atau cetakan. Cetakan kemudian ditutup, siap untuk memulai siklus berikutnya.

Jenis Bahan Nilon & Komposit

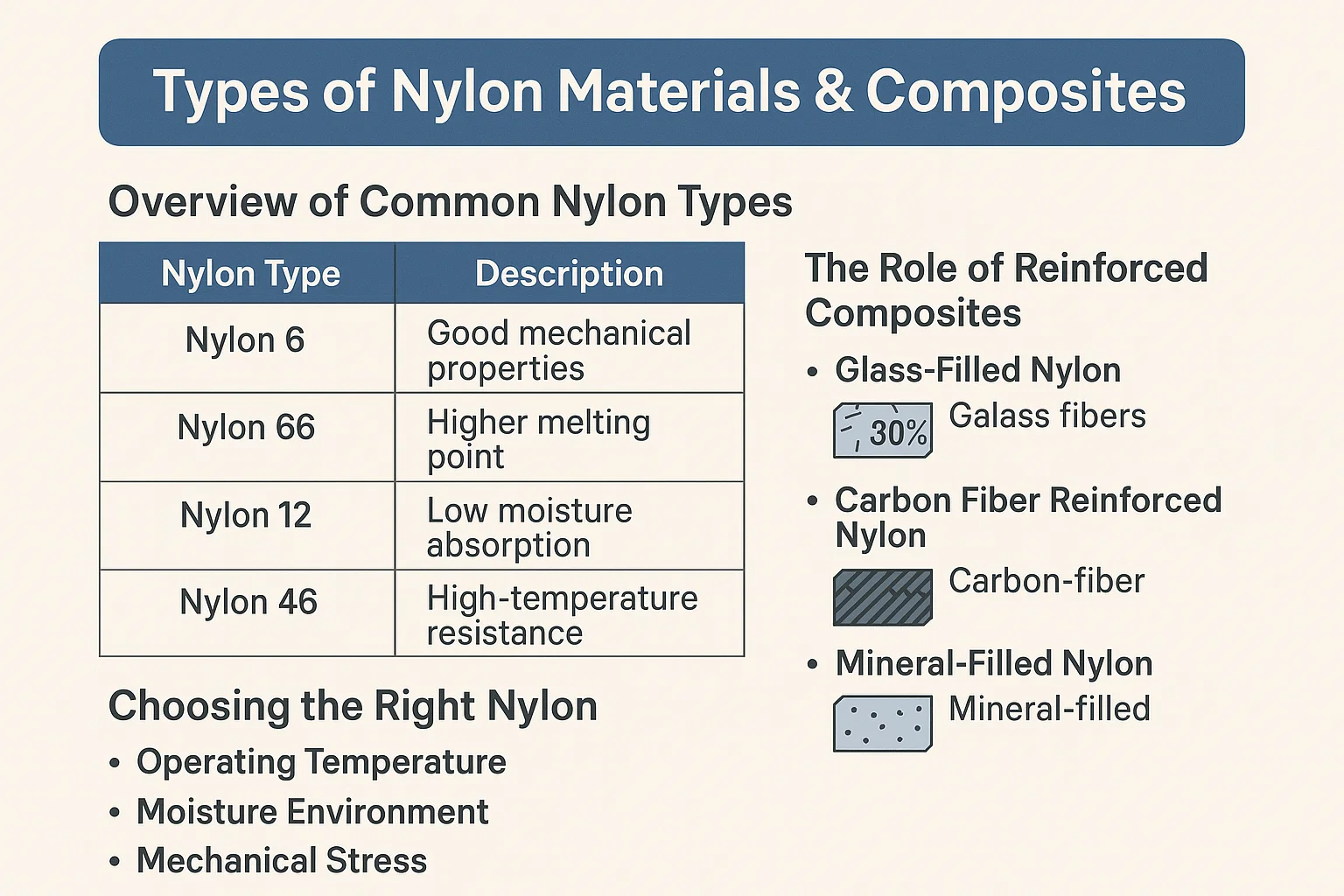

Meskipun sering disebut hanya sebagai "nilon", poliamida mencakup serangkaian bahan, masing-masing dengan struktur kimia unik yang menentukan sifat dan kesesuaiannya untuk aplikasi cetakan injeksi yang berbeda. Dua angka setelah "Nylon" (misalnya, Nilon 6, Nilon 66) mengacu pada jumlah atom karbon dalam monomer awal.

Ikhtisar Jenis Nilon Umum

| Nilon Type | Karakteristik Utama | Aplikasi Utama |

| Nilon 6 (PA6) | Keseimbangan yang baik antara kekuatan mekanik, kekakuan, dan ketahanan benturan; lebih mudah diproses daripada PA66. Penyerapan kelembaban lebih tinggi dari PA66. | Trim otomotif, suku cadang peralatan, roda gigi, bantalan, rumah perkakas listrik. |

| Nilon 66 (PA66) | Suhu leleh lebih tinggi, ketahanan panas dan kimia yang unggul, dan sifat keausan yang lebih baik daripada PA6; biaya pemrosesan yang lebih tinggi. | Penutup mesin, tangki ujung radiator, konektor listrik, komponen struktural suhu tinggi. |

| Nilon 12 (PA12) | Kepadatan terendah dan penyerapan air terendah di antara nilon biasa; ketahanan kimia yang sangat baik dan stabilitas dimensi. | Saluran bahan bakar, pipa rem udara, komponen presisi yang memerlukan stabilitas dimensi yang sangat baik. |

Peran Komposit Bertulang

Untuk aplikasi yang membutuhkan kekuatan, kekakuan, atau kinerja termal yang lebih besar, nilon sering kali digabungkan dengan bahan pengisi penguat.

-

Nilon Berisi Kaca: Komposit yang paling umum melibatkan penambahan serat kaca (misalnya, Nylon 6 GF30, artinya Nylon 6 dengan 30% serat kaca). Hal ini secara drastis meningkatkan material kekuatan tarik, kekakuan (modulus), dan suhu defleksi panas . Namun, hal ini juga meningkatkan penyusutan material, yang dapat menyebabkan penyusutan lebih tinggi melengkung dan membutuhkan desain cetakan yang cermat.

-

Nilon yang Diperkuat Serat Karbon: Digunakan ketika kekakuan maksimum, kekuatan, dan pengurangan berat sangat penting. Serat karbon memberikan sifat mekanik yang unggul tetapi memiliki biaya material yang lebih tinggi.

-

Nilon Berisi Mineral: Digunakan untuk meningkatkan stabilitas dimensi, mengurangi penyusutan, dan mencapai permukaan akhir yang lebih halus, meskipun biasanya dengan trade-off dalam kekuatan benturan.

Memilih Nilon yang Tepat

Memilih nilon yang sesuai memerlukan pertimbangan yang cermat antara sifat material yang bersaing dan biaya:

-

Suhu Operasional: Jika suatu bagian berada di dekat sumber panas, titik lelehnya semakin tinggi Nilon 66 atau a komposit berisi kaca sering kali diperlukan.

-

Lingkungan Kelembaban: Untuk suku cadang yang akan beroperasi dalam kelembapan tinggi atau di bawah air, Nilon 12 menawarkan yang terbaik stabilitas dimensi karena daya serap airnya rendah.

-

Stres Mekanis: Bagian yang mengalami beban konstan atau benturan tinggi umumnya memerlukan kadar kristalin tinggi atau a berisi gelas versi Nilon 6 or 66 .

Keuntungan Menggunakan Nilon dalam Cetakan Injeksi

Keberhasilan Nylon sebagai plastik rekayasa disebabkan oleh kombinasi sifat mekanik, termal, dan kimianya yang mengesankan, sehingga menawarkan keunggulan berbeda dibandingkan komoditas plastik dan bahkan beberapa logam.

1. Kekuatan dan Kekakuan Tinggi

Nilai nilon (terutama PA66 dan komposit berisi kaca) menunjukkan hasil yang sangat baik kekuatan tarik dan modulus elastisitas (kekakuan). Hal ini menjadikannya ideal untuk komponen struktural yang harus menanggung beban signifikan tanpa mengalami deformasi, seperti braket, tuas, dan rumah mesin.

2. Ketahanan Aus dan Abrasi Yang Sangat Baik

Nilon memiliki sifat yang rendah koefisien gesekan dan ketahanan abrasi yang tinggi. Properti ini sangat penting untuk aplikasi dinamis di mana bagian-bagiannya bergeser atau bergesekan satu sama lain.

-

Aplikasi Utama: Nilon is frequently used for self-lubricating parts like roda gigi, bantalan, dan bushing , mengurangi kebutuhan pelumas eksternal.

3. Ketahanan Kimia Yang Baik

Poliamida menawarkan ketahanan yang kuat terhadap berbagai bahan kimia organik, termasuk:

-

Minyak dan Gemuk: Penting untuk komponen mesin otomotif dan industri.

-

Bahan bakar: Sehingga cocok untuk bagian sistem bahan bakar.

-

Pelarut: Memberikan daya tahan dalam lingkungan pembersihan atau pengoperasian yang keras.

4. Tahan Panas Tinggi

Dibandingkan dengan banyak termoplastik umum seperti polietilen (PE) atau polipropilen (PP), nilon dapat bertahan suhu pengoperasian yang jauh lebih tinggi . Hal ini terutama berlaku untuk Nylon 66, dan terlebih lagi bila diperkuat dengan serat kaca, yang meningkatkan daya tahan secara drastis Suhu Lendutan Panas (HDT) . Stabilitas termal ini memungkinkan penggunaannya dalam aplikasi yang menuntut seperti suku cadang otomotif di bawah kap.

5. Ketahanan Kelelahan dan Dampak

Nilon memiliki ketahanan yang sangat baik terhadap kelelahan , artinya dapat menahan siklus tekanan berulang (bongkar muat) tanpa retak. Selain itu, banyak jenis nilon, terutama jenis yang tidak diisi, tetap bertahan dengan baik resistensi dampak bahkan pada suhu yang lebih rendah, memastikan ketahanan terhadap guncangan tiba-tiba.

6. Sifat Isolasi Listrik Yang Baik

Nilon adalah isolator listrik yang efektif. Itu tinggi kekuatan dielektrik dan penolakan terhadap pelacakan menjadikannya pilihan umum untuk:

-

Konektor Listrik: Memastikan arus mengalir dengan benar dan aman.

-

Perumahan dan Insulator: Melindungi barang elektronik yang sensitif.

Kekurangan Menggunakan Nilon dalam Cetakan Injeksi

Meskipun memiliki banyak keunggulan sebagai plastik rekayasa berkinerja tinggi, nilon menghadirkan tantangan material dan pemrosesan tertentu yang harus dikelola agar pencetakan injeksi berhasil.

1. Penyerapan Air Tinggi (Sifat Higroskopis)

Tantangan paling signifikan dengan nilon adalah kemampuannya sifat higroskopis —itu mudah menyerap kelembaban dari lingkungan sekitar.

-

Dampak terhadap Bahan: Sebelum dicetak, kelembapan berlebih menyebabkan hidrolisis selama proses peleburan suhu tinggi. Reaksi ini memecah rantai polimer, mengakibatkan hilangnya berat molekul secara drastis dan dengan demikian, terjadi penurunan drastis pada kekuatan mekanik bagian akhir dan ketahanan terhadap benturan (seringkali bermanifestasi sebagai kerapuhan).

-

Jadilusi: Nilon must be thoroughly kering hingga kadar air yang sangat rendah (biasanya kurang dari 0,1% untuk PA66) segera sebelum pemrosesan.

2. Ketidakstabilan Dimensi Karena Kelembaban

Pasca pencetakan, bagian nilon akan menyerap kelembapan hingga mencapai keseimbangan dengan lingkungan sekitar. Penyerapan kelembaban ini menyebabkan bahan tersebut membengkak , mengarah ke signifikan perubahan dimensi .

-

Pertimbangan Desain: Perancang harus memperhitungkan perbedaan dimensi antara bagian yang kering, dalam cetakan dan bagian yang distabilkan dan dikondisikan, terutama untuk komponen yang memerlukan presisi tinggi.

3. Potensi Hidrolisis dan Degradasi

Seperti disebutkan, jika terdapat uap air selama peleburan, material akan terdegradasi. Meskipun dikeringkan dengan benar, nilon memiliki a jendela pemrosesan yang relatif sempit dibandingkan dengan beberapa termoplastik lainnya. Panas berlebih atau waktu tinggal yang berlebihan di dalam tong dapat menyebabkannya degradasi termal , mengarah ke:

-

Perubahan warna (sering menguning).

-

Mengurangi sifat mekanik .

-

Pelepasan gas amonia korosif.

4. Penyusutan Bahan Tinggi

Nilon adalah polimer semi-kristal, yang berarti struktur internalnya berubah secara signifikan setelah pendinginan. Hal ini menyebabkan relatif penyusutan volumetrik yang tinggi dan anisotropik (tidak merata). (seringkali 1% hingga 2%).

-

Konsekuensi: Penyusutan yang tinggi meningkatkan risiko melengkung dan membuat menjaga toleransi dimensi yang ketat menjadi lebih menantang dibandingkan dengan plastik amorf.

5. Biaya Lebih Tinggi

Dibandingkan dengan komoditas termoplastik seperti Polipropilena (PP) atau Polietilen (PE), kualitas nilon umumnya lebih baik lebih mahal . Biayanya dibenarkan oleh kinerjanya yang unggul, namun ini merupakan faktor yang membatasi penggunaannya pada aplikasi teknik yang sangat memerlukan kekuatan dan ketahanan panasnya.

Pertimbangan Desain untuk Cetakan Injeksi Nilon

Desain komponen yang efektif tidak dapat dinegosiasikan saat bekerja dengan bahan kristal seperti nilon. Desainer harus memprioritaskan keseragaman dan kelancaran transisi untuk mengelola penyusutan material yang tinggi, meminimalkan tekanan internal, dan memastikan pemrosesan yang efisien.

1. Pedoman Ketebalan Dinding

-

Keseragaman adalah Kuncinya: Satu-satunya aturan yang paling penting adalah mempertahankan a ketebalan dinding seragam di seluruh bagian. Karena nilon menyusut secara signifikan saat didinginkan, variasi ketebalan akan menyebabkan laju pendinginan yang bervariasi, yang merupakan pendorong utama stres internal dan melengkung .

-

Ketebalan Optimal: Meskipun pedoman khusus berbeda-beda berdasarkan tingkatannya, ketebalan dinding pada umumnya berkisar antara 0,040 hingga 0,150 inci (1,0 hingga 3,8 mm) . Dinding yang lebih tebal harus dihindari atau dibuang inti untuk menjaga keseragaman.

2. Desain Tulang Rusuk untuk Menambah Kekuatan

Tulang rusuk sangat penting untuk menambah kekuatan dan kekakuan tanpa meningkatkan ketebalan dinding secara drastis.

-

Ketebalan Tulang Rusuk: Ketebalan tulang rusuk harus berada di antara keduanya 50% dan 60% dari ketebalan dinding nominal yang didukungnya. Membuat tulang rusuk terlalu tebal berisiko menimbulkan a tanda tenggelam di permukaan lawan.

-

Tinggi Tulang Rusuk: Tinggi rusuk umumnya tidak boleh lebih dari tiga kali ketebalan dinding nominal.

3. Sudut Draf untuk Ejeksi Mudah

Karena bagian nilon kaku dan dikeluarkan saat masih hangat, diperlukan aliran udara (lancip) yang cukup untuk memastikan bagian tersebut terlepas dengan lancar dari cetakan tanpa lecet atau melengkung.

-

Draf Minimal: Bertujuan untuk draf minimum 0,5° hingga 1,0° per sisi. Untuk gambar dalam atau permukaan bertekstur, tingkatkan sudut draf menjadi 2° atau lebih .

4. Lokasi dan Desain Gerbang

Gerbang adalah titik masuk plastik cair, dan penempatannya sangat mempengaruhi kualitas komponen, terutama untuk bahan dengan penyusutan tinggi seperti nilon.

-

Minimalkan Garis Rajutan: Temukan gerbang untuk menyatukan bagian depan lelehan di area yang tidak kritis, seperti las atau garis rajutan yang tercipta ketika dua bagian depan lelehan bertemu akan mengurangi kekuatan.

-

Ukuran Gerbang: Gerbang harus berukuran cukup besar agar cukup tekanan pengepakan untuk ditransmisikan ke dalam rongga, yang penting untuk meminimalkan tanda tenggelam dan controlling shrinkage.

-

Kontrol halaman melengkung: Gerbang di dekat area dengan fitur berat atau bagian datar yang besar untuk memastikan tekanan pengepakan yang diperlukan diterapkan di tempat yang kemungkinan besar akan menyebabkan penyusutan dan lengkungan.

5. Menghindari Stres Konsentrasi

-

Jari-jari Sudut: Hindari sudut dalam yang tajam. Sudut tajam 90° menciptakan titik konsentrasi tegangan di mana bagian tersebut kemungkinan besar akan retak atau rusak karena beban.

-

Radius yang Direkomendasikan: Semua sudut dalam harus memiliki radius minimal 50% dari ketebalan dinding yang berdekatan (R ≥ 0,5T) .

Proses Pencetakan Injeksi Nilon: Panduan Langkah demi Langkah

Keberhasilan pencetakan nilon memerlukan perhatian cermat terhadap parameter proses, terutama didorong oleh kepekaannya terhadap kelembapan dan sifat semi-kristalnya.

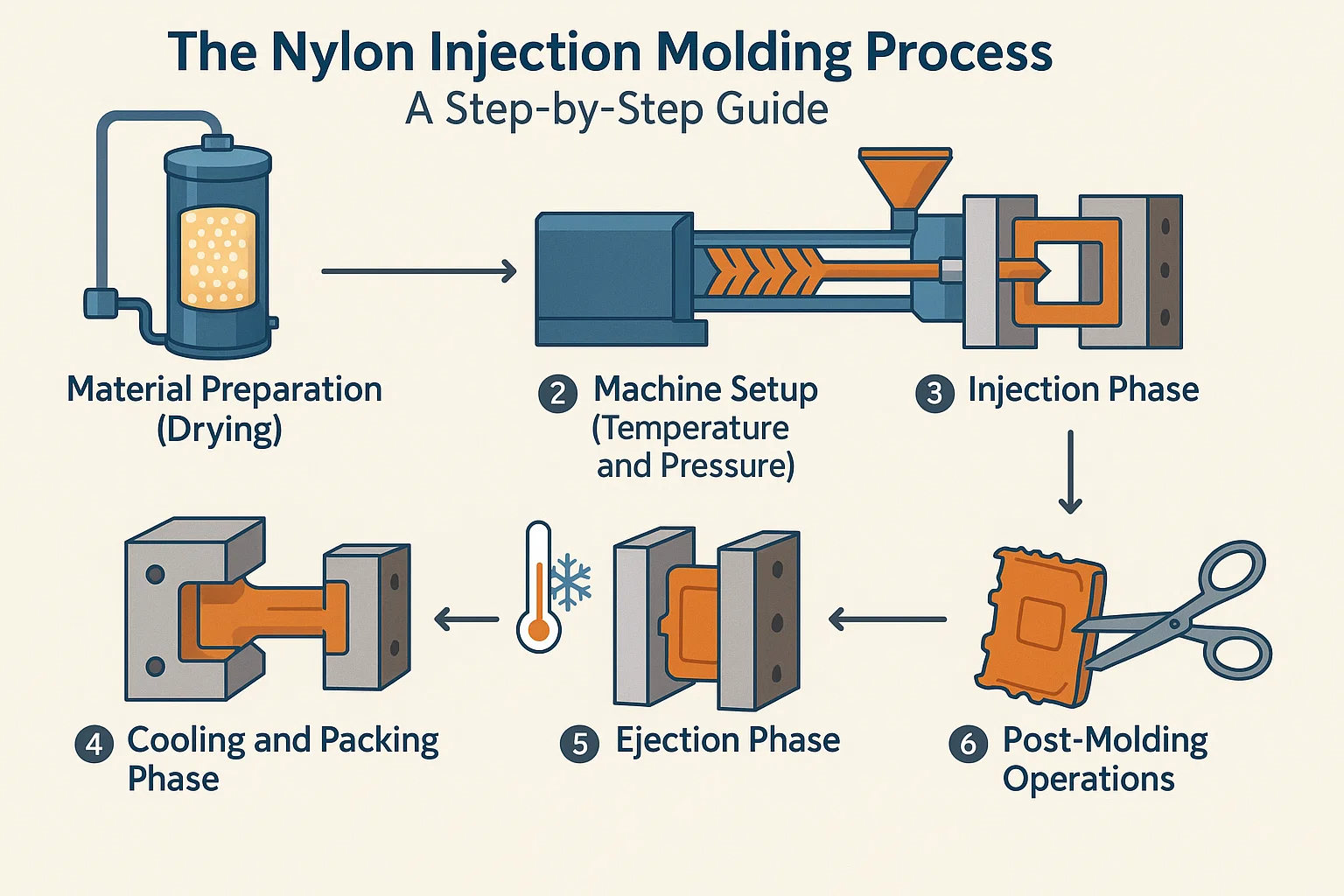

1. Persiapan Bahan (Pengeringan)

Ini bisa dibilang merupakan langkah paling kritis. Karena nilon sifat higroskopis , uap air yang diserap dari udara harus dihilangkan sebelum meleleh. Jika tidak dikeringkan, kelembapan akan menyebabkan material terurai hidrolisis selama pemrosesan, menghasilkan bagian yang lemah dan rapuh.

-

Persyaratan: Nilon must be dried in a pengering pengering atau oven vakum hingga tingkat kelembapan sisa kurang dari 0,1% (seringkali lebih rendah untuk PA66).

-

Prosedur: Pengeringan biasanya memakan waktu 4–6 jam pada suhu antara 80°C dan 110°C (176°F dan 230°F) , tergantung pada tingkat nilon tertentu dan kandungan pengisi.

2. Pengaturan Mesin (Suhu dan Tekanan)

Nilon memerlukan suhu pemrosesan yang tinggi karena titik lelehnya yang tinggi.

-

Suhu Leleh: Profil suhu barel diatur untuk mencapai suhu leleh yang memastikan nilon meleleh sepenuhnya namun mencegah degradasi termal. Suhu lelehan tipikal berkisar dari 230°C hingga 300°C (446°F hingga 572°F) .

-

Suhu Cetakan: A suhu cetakan yang tinggi sangat penting untuk nilon (seringkali di antaranya 80°C dan 120°C / 176°F dan 248°F ). Cetakan yang lebih panas membantu menjaga fluiditas lelehan, memfasilitasi kristalisasi penuh, mengurangi tekanan internal, dan meminimalkan melengkung .

-

Tekanan Kembali: Tekanan balik rendah hingga sedang umumnya digunakan untuk memastikan homogenisasi lelehan yang baik tanpa menimbulkan panas geser yang berlebihan, yang dapat menyebabkan degradasi.

3. Fase Injeksi

Nilon cair disuntikkan ke dalam rongga cetakan.

-

Kecepatan Injeksi: A kecepatan injeksi cepat sering kali lebih disukai untuk mengisi rongga cetakan dengan cepat saat lelehan nilon masih panas dan cair. Hal ini penting untuk mencegah tembakan pendek dan minimizing the formation of prominent garis rajutans (garis las).

-

Tekanan Injeksi: Tekanan injeksi yang tinggi biasanya diperlukan untuk mengatasi viskositas nilon dan memastikan pengemasan yang padat.

4. Tahap Pendinginan dan Pengepakan

Saat nilon mendingin, nilon menyusut secara signifikan.

-

Tekanan Pengepakan (Menahan): Tekanan dipertahankan segera setelah injeksi (the fase pengepakan ) untuk memaksa lebih banyak material masuk ke dalam rongga untuk mengkompensasi penyusutan volumetrik. Tekanan ini sangat penting untuk mencegah tanda tenggelam di bagian yang tebal dan memastikan akurasi dimensi.

-

Waktu Pendinginan: Pendinginan harus cukup untuk memungkinkan struktur kristal berkembang sepenuhnya dan memastikan bagian tersebut cukup kaku untuk dikeluarkan tanpa deformasi.

5. Fase Ejeksi

Setelah dingin, cetakan terbuka, dan sistem ejektor mengeluarkan bagian tersebut.

-

Penanganan: Bagian dikeluarkan saat cetakan masih panas. Benar sudut rancangan dan well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Operasi Pasca Pencetakan

-

Pemangkasan/Pencairan: Menghapus sisa-sisa gerbang, pelari, dan lampu kilat apa pun.

-

Pengkondisian (Opsional tetapi Umum): Karena bagian tersebut kering dan stabil secara dimensi seperti yang dibentuk tapi rapuh, sering kali demikian dikondisikan dengan merendamnya dalam air hangat atau memaparkannya pada lingkungan dengan kelembapan terkendali. Hal ini memungkinkan komponen menyerap kelembapan, memulihkan ketangguhan, fleksibilitas, dan ketahanan benturan yang diinginkan.

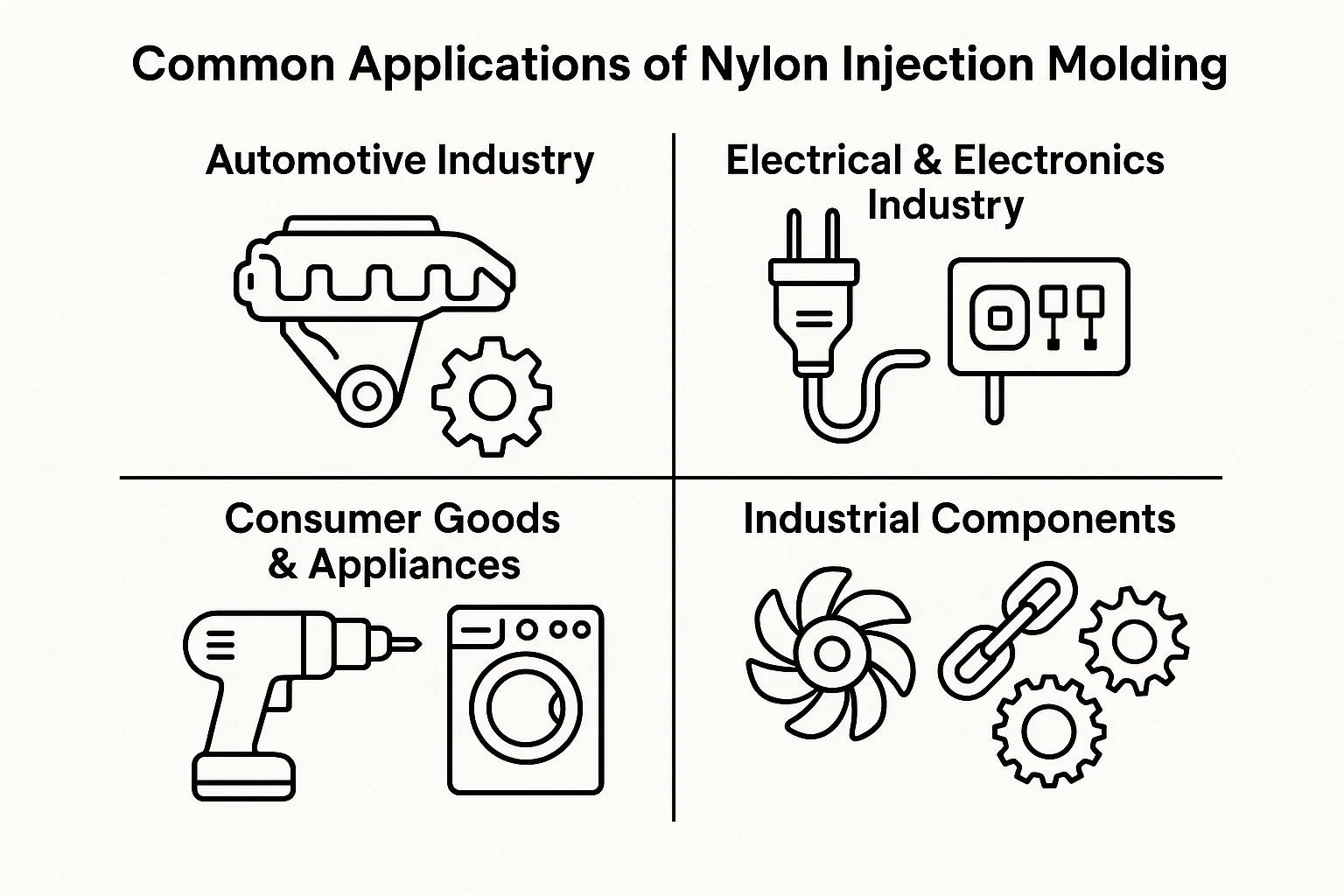

Aplikasi Umum Cetakan Injeksi Nilon

Kombinasi unik nilon antara kekuatan tinggi, tahan panas, dan sifat keausan yang sangat baik menjadikannya pilihan utama untuk menggantikan logam dalam banyak aplikasi berat di berbagai industri.

1. Industri Otomotif

Sektor otomotif adalah salah satu konsumen terbesar nilon cetakan injeksi, terutama jenis yang diperkuat (PA6 dan PA66 yang diisi kaca), di mana kinerja di lingkungan dengan suhu panas tinggi sangat penting.

-

Komponen Di Bawah Kap: Penutup mesin, intake manifold, komponen sistem pendingin (tangki ujung radiator), dan rumah filter oli.

-

Bagian Mekanik: Roda gigi, bantalan, ring dorong, dan bushing yang memerlukan gesekan rendah dan daya tahan tinggi.

-

Keamanan dan Struktur: Wadah kantung udara dan berbagai braket dan klip struktural.

2. Industri Listrik dan Elektronika

Karena kekuatan dielektriknya yang tinggi dan tahan panas, nilon sangat ideal untuk komponen yang mengatur daya atau memerlukan sifat tahan api.

-

Konektor dan Rumah: Steker listrik, blok terminal, rumah perkakas listrik, dan komponen pemutus arus.

-

Isolator: Spacer, kebuntuan, dan berbagai penghalang isolasi.

3. Barang Konsumsi dan Peralatan

Nilon digunakan di mana daya tahan, estetika ramping, dan ketahanan terhadap keausan diperlukan dalam barang sehari-hari.

-

Perkakas Listrik: Rumah dan bagian internal yang bergerak untuk bor, sander, dan gergaji.

-

Peralatan: Roda gigi, Cams, dan bagian struktural untuk mesin cuci, penyedot debu, dan peralatan dapur.

-

Peralatan Olahraga: Ikatan ski, komponen bersepeda, dan gesper tahan lama.

4. Komponen Industri

Ketahanan terhadap bahan kimia dan keausan yang sangat baik menjadikannya penting untuk penanganan cairan dan alat berat.

-

Sistem Fluida: Bagian pompa, badan katup, impeler, dan kopling fluida karena ketahanannya terhadap oli dan bahan kimia.

-

Mesin: Roller, pemandu rantai, sproket, dan pelat aus.

5. Alat Kesehatan

Nilon 6 dan Nilon 66, terutama jenis khusus yang kompatibel dengan bio, digunakan untuk komponen yang memerlukan sterilisasi dan fungsi mekanis yang presisi.

-

Instrumen Bedah: Pegangan, klem, dan komponen yang tidak dapat ditanamkan.

-

Peralatan Diagnostik: Rumah dan bagian mekanis.

Memecahkan Masalah Umum Cetakan Injeksi Nilon

Bahkan dengan desain dan pengaturan mesin yang optimal, masalah tetap dapat muncul. Pemecahan masalah komponen nilon yang efektif memerlukan pemahaman bagaimana penyusutan tinggi, kristalinitas, dan sensitivitas kelembapan material bermanifestasi sebagai cacat.

1. Warping (Deformasi)

Warpage adalah distorsi atau puntiran bagian setelah pendinginan, dan ini adalah masalah paling umum pada bahan semi-kristal seperti nilon.

-

Penyebab:

-

Pendinginan Tidak Merata: Penyebab utama; seringkali disebabkan oleh ketebalan dinding yang tidak seragam atau pendinginan yang tidak memadai di area cetakan tertentu.

-

Penyusutan Anisotropik: Penyusutan yang tinggi dan terarah, terutama pada material berisi kaca.

-

Suhu Cetakan Rendah: Cetakan yang terlalu dingin mencegah kristalisasi seragam.

-

-

Jadilusi:

-

Meningkatkan Suhu Cetakan: Cetakan yang lebih panas (mendekati 100 °C ) memastikan pendinginan dan pertumbuhan kristal yang lebih lambat dan seragam.

-

Optimalkan Lokasi Gerbang: Tempatkan gerbang untuk menyeimbangkan aliran lelehan dan mengontrol arah penyusutan.

-

Tinjauan Desain: Pastikan ketebalan dinding seseragam mungkin.

2. Tanda Tenggelam (Depresi)

Tanda tenggelam adalah cekungan lokal pada permukaan suatu bagian, biasanya terjadi pada bagian tebal, tulang rusuk, atau bagian atas yang berlawanan.

-

Penyebab:

-

Tekanan Pengepakan Tidak Memadai: Tidak cukup material yang didorong masuk selama fase pengepakan untuk mengkompensasi penyusutan internal.

-

Ketebalan Dinding Terlalu Tinggi: Inti dari bagian yang tebal membutuhkan waktu terlalu lama untuk mendingin dan menyusut secara internal.

-

-

Jadilusi:

-

Tingkatkan Tekanan dan Waktu Pengepakan: Pertahankan tekanan penahan tinggi lebih lama untuk memasukkan material ke dalam inti yang menyusut.

-

Tingkatkan Ukuran Gerbang: Gerbang yang lebih besar memungkinkan tekanan pengepakan ditransfer secara efektif.

-

Desain ulang: Kurangi ketebalan bagian yang bermasalah, atau keluarkan inti.

-

3. Garis Rajut (Garis Las)

Garis rajutan (atau garis las) muncul di tempat dua bagian leleh bertemu, sering kali di sekitar lubang atau sisipan. Untuk nilon, garis-garis ini adalah titik lemah.

-

Penyebab:

-

Suhu Meleleh Rendah/Kecepatan Lambat: Nilon menjadi terlalu dingin sebelum bagian depan lelehan bertemu, sehingga mencegah peleburan yang tepat.

-

-

Jadilusi:

-

Tingkatkan Suhu Leleh: Pastikan the nylon is hot enough for better molecular mixing upon meeting.

-

Tingkatkan Kecepatan Injeksi: Isi rongga lebih cepat agar bagian depan lelehan tetap panas.

-

Desain ulang: Sesuaikan lokasi gerbang untuk memindahkan garis rajutan ke area yang kurang kritis secara struktural atau tersembunyi.

-

4. Bidikan Pendek (Isi Tidak Lengkap)

A tembakan pendek adalah kegagalan untuk mengisi rongga cetakan sepenuhnya, meninggalkan ruang kosong.

-

Penyebab:

-

Suhu Meleleh Rendah: Nilon terlalu kental untuk mengalir sepenuhnya.

-

Tekanan/Kecepatan Injeksi Tidak Memadai: Kekuatan atau kecepatan tidak cukup untuk mendorong material ke ujung rongga.

-

-

Jadilusi:

-

Meningkatkan Suhu Leleh dan Kecepatan Injeksi.

-

Ventilasi Cetakan: Pastikan air can escape the cavity, especially in deep pockets.

-

5. Jetting (Jejak Seperti Cacing)

Jetting terjadi ketika nilon cair ditembakkan dengan cepat ke dalam rongga melalui gerbang kecil, menyebabkan nilon melengkung seperti aliran air dan tidak menyebar dengan mulus.

-

Penyebab:

-

Kecepatan Injeksi Berlebihan melalui bukaan gerbang kecil.

-

Desain Gerbang yang Buruk: Gerbang mengarah langsung ke area terbuka yang luas.

-

-

Jadilusi:

-

Kurangi Kecepatan Injeksi pada awal pengisian (profil kecepatan).

-

Tingkatkan Ukuran Gerbang.

-

Lokasi Gerbang Desain Ulang: Arahkan pancaran ke pin cetakan, inti, atau dinding untuk memaksa aliran segera menghilang.

-

6. Degradasi (Kerapuhan/Menguning)

Degradasi adalah penguraian kimiawi polimer, yang mengakibatkan hilangnya sifat-sifatnya.

-

Penyebab:

-

Kelembaban (Hidrolisis): Penyebab paling umum; pengeringan bahan tidak mencukupi.

-

Suhu Leleh Berlebihan: Suhu terlalu tinggi untuk kelas nilon tertentu.

-

Waktu Tinggal yang Lama: Nilon terlalu lama berada di dalam tong panas (misalnya, tembakan kecil pada mesin besar).

-

-

Jadilusi:

-

Pastikan Proper Drying: Periksa kembali kadar air dan fungsi pengering.

-

Kurangi Suhu Leleh atau Waktu Siklus.

-

Gunakan Mesin yang Tepat: Pilih mesin cetak yang ukuran shotnya 40%-80% dari kapasitas barel.

-

-

-

Praktik Terbaik untuk Cetakan Injeksi Nilon

Keberhasilan mencetak nilon secara konsisten memerlukan kepatuhan terhadap protokol ketat yang mengurangi tantangan mendasarnya, terutama kelembapan dan penyusutan yang tinggi. Menerapkan praktik terbaik ini memastikan kualitas, daya tahan, dan waktu siklus optimal.

1. Penanganan dan Penyimpanan Material yang Benar

-

Pengeringan Wajib: Selalu berasumsi bahwa bahan nilon memerlukan pengeringan. Gunakan a pengering pengering untuk mengurangi kadar air di bawah batas yang ditentukan pabrikan (biasanya <= 0,1\% ) segera sebelum digunakan.

-

Pengumpanan Loop Tertutup: Idealnya, gunakan a sistem loop tertutup untuk memasukkan bahan langsung dari pengering ke hopper mesin untuk mencegah penyerapan kembali kelembapan sekitar selama pengangkutan.

-

Penyimpanan: Simpan tas atau wadah nilon yang tidak tersegel di a lingkungan yang kering dan terkendali iklim atau segel kembali segera setelah dibuka.

2. Mengoptimalkan Parameter Proses

-

Suhu Cetakan Tinggi: Gunakan suhu cetakan yang tinggi (sering 80 °C to 120 °C ) untuk mempromosikan penuh dan seragam kristalisasi . Hal ini mengurangi tekanan internal, meminimalkan lengkungan, dan meningkatkan sifat mekanik bagian akhir.

-

Injeksi Cepat/Kecepatan Terkendali: Gunakan yang relatif kecepatan injeksi cepat untuk memastikan bagian depan lelehan tetap panas dan menyatu dengan baik (mengurangi kelemahan garis rajutan). Namun, gunakan profil kecepatan untuk memulai lebih lambat dan menghindari pengaliran di gerbang.

-

Tekanan Pengepakan yang Memadai: Pekerjakan secukupnya tekanan penahan/pengemasan dan time to compensate for nylon's high volumetric shrinkage and minimize tanda tenggelam .

3. Pemeliharaan Cetakan dan Manajemen Gerbang

-

Kontrol Sisa Gerbang: Pastikan pemisahan gerbang bersih untuk meminimalkan operasi pemangkasan sekunder, yang dapat merusak komponen.

-

Pembersihan Reguler: Bersihkan ventilasi cetakan dan garis perpisahan secara teratur. Benar ventilasi sangat penting untuk pengisian cepat nilon, memungkinkan udara keluar dan mencegah pembakaran (diesel) yang disebabkan oleh gas terkompresi.

4. Kontrol Kualitas dan Pasca Pencetakan

-

Pengujian Kelembaban: Terapkan pengujian kelembapan bahan secara rutin (misalnya, titrasi Karl Fischer atau penganalisis kelembapan) untuk memverifikasi efektivitas pengeringan.

-

Pengondisian Segera: Rencanakan untuk pengkondisian pasca pencetakan (misalnya, penangas air panas atau ruang lembab) untuk suku cadang yang memerlukan ketangguhan maksimum dan ketahanan terhadap benturan, karena suku cadang yang kering dan sudah dibentuk akan lebih rapuh.

-

Pemeriksaan Dimensi: Lakukan pemeriksaan kualitas dimensi pada bagian-bagiannya setelahnya mereka telah dikondisikan dan distabilkan, karena dimensinya akan berubah secara signifikan dari keadaan saat dicetak.

So

Cetakan injeksi nilon adalah proses manufaktur yang kuat dan penting yang menghasilkan hasil berkinerja tinggi, tahan lama, dan hemat biaya komponen di industri yang paling menuntut di dunia. Profil uniknya yang berkekuatan tinggi, ketahanan aus yang sangat baik, dan stabilitas termal menjadikan poliamida sangat diperlukan untuk menggantikan bahan tradisional seperti logam pada roda gigi, rumah, dan konektor.

English

English bahasa Indonesia

bahasa Indonesia