1. Pengsebusebusebusebusebusebusebusebusebusebuahhhhhhhhhhntar Permukaan SEBUSEBUSEBUSEBUAHHHHkhir pada Cetakan Injeksi Plastik

Bagian ini akan menjelaskan tahapan dengan mendefinisikan penyelesaian permukaan, menjelaskan pentingnya hal tersebut, dan memperkenalkan permasalahan umum yang mengganggu hal tersebut.

1.1. Apa itu Permukaan Akhir dan Mengapa Itu Penting?

- Definisi: Itu permukaan akhir bagian cetakan injeksi plastik mengacu pada tekstur, kehalusan, atau kontur bagian luar komponen. Ini adalah cerminan langsung dari permukaan rongga cetakan.

- Pengukuran: Itu quality of a surface finish is quantified using roughness parameters, most commonly the Kekasaran Rata-rata (R a ) , yang mengukur deviasi rata-rata profil dari garis rata-rata. R lebih rendah a nilai menunjukkan permukaan yang lebih halus.

- Stdanar Industri: Itu plastics industry often uses the Klasifikasi Permukaan Akhir SPI (Masyarakat Industri Plastik). , yang berkisar dari Cermin (nilai A) hingga Matte/Kusam (nilai D). Menentukan nilai SPI adalah praktik stdanar saat merancang cetakan.

* *Example:* An SPI A-1 finish requires diamond buffing** dan produces a mirratau-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** dan results in a dull, non-reflective surface.1.2. Pentingnya Permukaan Akhir dalam Estetika dan Fungsi Produk

Hasil akhir permukaan bukan hanya fitur estetika; sangat penting untuk kinerja dan penerimaan produk:

- Estetika: Hasil akhir permukaan yang konsisten dan berkualitas tinggi—seperti glossy, matte, atau bertekstur—adalah kuncinya persepsi merek dan daya tarik konsumen dalam produk seperti elektronik konsumen dan interiatau otomotif.

- Fungsionalitas:

- Perasaan Taktil: Tekstur memengaruhi cara pengguna berinteraksi dengan produk (misalnya, pegangan anti selip).

- Refleksi Cahaya: Hasil akhir yang halus dan mengkilap dapat meminimalkan hamburan cahaya, yang penting untuk lensa dan layar (misalnya, PMMA bagian).

- Keausan dan Gesekan: Permukaan bertekstur terkadang dapat meningkatkan daya tahan atau mengurangi gesekan pada bagian yang bergerak.

- Kebersihan/Sterilisasi: Permukaan yang sangat halus sering kali diperlukan perangkat medis untuk mencegah pertumbuhan bakteri dan memudahkan sterilisasi.

- Adhesi: Hasil akhir tertentu diperlukan untuk memastikan kesesuaiannya adhesi lapisan atau cat .

1.3. Cacat Permukaan Akhir yang Umum pada Cetakan Injeksi

Kualitas permukaan akhir dapat terganggu karena banyaknya cacat, yang akan Anda jelaskan secara rinci di Bagian 4. Berikut pengenalan singkat mengenai cacat yang paling umum:

- Tdana Tenggelam: Depresi pada permukaan disebabkan oleh penyusutan material pada bagian yang lebih tebal.

- Garis Las/Rajut: Garis yang terlihat di mana dua atau lebih bagian depan lelehan bertemu dan gagal menyatu sepenuhnya, tampak sebagai cacat permukaan dan kelemahan struktural.

- Tdana Aliran: Pola seperti gelombang, guratan, atau garis yang terlihat pada permukaan disebabkan oleh pengisian rongga cetakan yang tidak seragam.

- Pengaliran: Fitur permukaan seperti ular yang terjadi ketika plastik cair didatauong melalui bukaan gerbang kecil dengan kecepatan tinggi, mengeras sebelum dapat menempel dengan baik ke dinding cetakan.

- Kulit Jeruk: Permukaan akhir yang berlubang dan menyerupai kulit jeruk, sering kali disebabkan oleh masalah suhu bahan atau cetakan.

2. Faktatau-Faktatau yang Mempengaruhi Permukaan Akhir

Permukaan akhir adalah hasil interaksi kompleks antara material, perkakas cetakan, dan kondisi pemrosesan. Mengoptimalkan ketiga area tersebut sangat penting untuk mencapai R yang diinginkan a nilai atau nilai SPI.

2.1. Pemilihan Bahan

Pilihan dari damar mungkin merupakan faktatau paling mendasar yang mempengaruhi hasil akhir permukaan.

2.1.1. Pengaruh Jenis Resin (ABS, komputer, hal, dll)

- Amorf vs. Semi-Kristal: Polimer amorf (seperti komputer , PMMA , dan ABS ) biasanya menghasilkan permukaan akhir yang jauh lebih baik dan lebih mengkilap karena penyusutannya lebih merata dan dapat diprediksi. Polimer semi-kristal (seperti PP , PE , dan POM ) cenderung memiliki penyusutan volumetrik yang lebih tinggi dan kurang seragam, sehingga menghasilkan permukaan yang lebih kilap, kusam, atau bergelombang (sering menyebabkan efek “Kulit Jeruk”).

- Viskositas Leleh: Resin dengan viskositas leleh yang lebih rendah (kemampuan mengalir yang lebih besar) lebih baik dalam mereplikasi tekstur permukaan cetakan yang rumit, sehingga menghasilkan hasil akhir yang berkualitas lebih tinggi.

2.1.2. Dampak Aditif dan Pengisi

- Pengisi: Itu inclusion of fillers like serat kaca, serat karbon, atau bahan tambahan mineral secara dramatis mengurangi kualitas permukaan akhir yang dapat dicapai. Bahan kaku ini mengganggu aliran lelehan polimer dan cenderung menembus lapisan permukaan, menyebabkan serat terbuka dan hasil akhir kusam dan kasar.

- Pewarna dan Pigmen: Meskipun secara umum berdampak kecil, pigmen dengan konsentrasi tinggi atau bahan tambahan warna tertentu dapat mengubah aliran lelehan dan menyebabkan sedikit variasi pada tekstur permukaan atau coretan warna.

2.2. Desain Cetakan

Cetakan itu sendiri merupakan cetakan negatif dari bagian akhir, dan desainnya menentukan bagaimana polimer mengalir, dikemas, dan didinginkan.

2.2.1. Lokasi dan Desain Gerbang

- Kekritisan: Itu gate is the entry point for the molten plastic, making its location and size vital.

- Efek Gerbang: Desain atau lokasi gerbang yang buruk dapat menyebabkan cacat seperti itu pengaliran, tdana aliran, dan garis las . Gerbang harus diposisikan di bagian yang paling tebal untuk memungkinkan pengepakan maksimum dan meminimalkan tdana tenggelam.

- Tipe Gerbang: Gerbang kipas or gerbang diafragma sering kali menghasilkan penyelesaian permukaan yang lebih baik daripada yang kecil gerbang yang tepat karena memungkinkan aliran yang lebih lancar dan tidak terlalu bergejolak ke dalam rongga.

2.2.2. Desain Saluran Ventilasi dan Pendinginan

- Ventilasi: Tidak memadai ventilasi memerangkap gas, yang dapat menyebabkan bekas luka bakar, bekas percikan (garis-garis perak) , dan poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Pendinginan: Seragam dan efisien saluran pendingin sangat penting untuk penyusutan dan kualitas permukaan yang konsisten. Pendinginan yang tidak seragam menyebabkan penyusutan diferensial, yang merupakan penyebab utama terjadinya penyusutan diferensial melengkung dan ketidaksempurnaan permukaan seperti tanda tenggelam dan permukaan bergelombang .

2.2.3. Tekstur Permukaan Cetakan dan Poles

- Replikasi Langsung: Itu mold’s surface is langsung direplikasi ke bagian plastik. Kualitas polesan atau tekstur baja cetakan adalah batas tertinggi untuk kualitas permukaan bagian tersebut.

- Pemolesan Cetakan: Pemolesan yang presisi menggunakan pasta berlian atau batu abrasif diperlukan untuk bagian pelapis cermin (nilai SPI A).

- Tekstur Permukaan: Teknik seperti etsa kimia or tekstur laser menciptakan tekstur yang tahan lama dan spesifik (misalnya, butiran kulit, hasil akhir matte) yang menyembunyikan cacat dan meningkatkan cengkeraman.

2.3. Parameter Pemrosesan

Setelah material dan cetakan ditetapkan, parameter pengoperasian mesin menyediakan sarana optimasi akhir.

2.3.1. Suhu Leleh

- Efek: A suhu leleh yang lebih tinggi menurunkan viskositas polimer, membuatnya mengalir lebih mudah dan menyesuaikan diri lebih dekat dengan fitur permukaan cetakan, umumnya menghasilkan a hasil akhir yang lebih halus dan kilap dan mengurangi tanda aliran.

- Perhatian: Temperatur yang terlalu tinggi dapat menyebabkan degradasi material, yang menyebabkan cacat bermain dan terbakar .

2.3.2. Kecepatan dan Tekanan Injeksi

- Kecepatan: Kecepatan injeksi harus seimbang. Terlalu lambat akan menyebabkan plastik mendingin sebelum waktunya garis aliran dan garis las . Terlalu cepat, dan itu bisa menyebabkan pengaliran dekat gerbang atau berkedip .

- Tekanan (Memegang / Mengemas): Menahan tekanan sangat penting. Tekanan tinggi selama fase pendinginan paket bahan tambahan ke dalam rongga, mengkompensasi penyusutan. Tekanan pengepakan yang tepat adalah pertahanan utama terhadap hal ini tanda tenggelam dan memastikan replikasi detail permukaan yang tajam.

2.3.3. Suhu Cetakan

- Efek: A suhu cetakan yang lebih tinggi menjaga agar lelehan plastik dapat mengalir dalam jangka waktu yang lebih lama, memungkinkan rantai polimer menjadi rileks dan mereplikasi permukaan cetakan dengan lebih akurat, seringkali menghasilkan kilap dan hasil akhir permukaan terbaik. Hal ini juga membantu mengurangi tegangan geser, mencegah cacat seperti memerah dan kulit jeruk .

- Pengorbanan: Suhu cetakan yang tinggi meningkatkan waktu siklus , karena bagian tersebut membutuhkan waktu lebih lama untuk cukup dingin untuk dikeluarkan.

2.3.4. Waktu Pendinginan

- Efek: Cukup waktu pendinginan diperlukan untuk memperkuat kulit luar bagian yang berada di bawah tekanan. Ejeksi dini dapat menyebabkan tanda stres, lengkungan, dan goresan (tanda ejeksi) yang merusak permukaan akhir.

3. Teknik Memperbaiki Permukaan Akhir

Untuk mencapai hasil akhir permukaan berkualitas tinggi sering kali memerlukan penerapan teknik khusus yang berkaitan dengan perkakas, proses sekunder, dan mesin khusus.

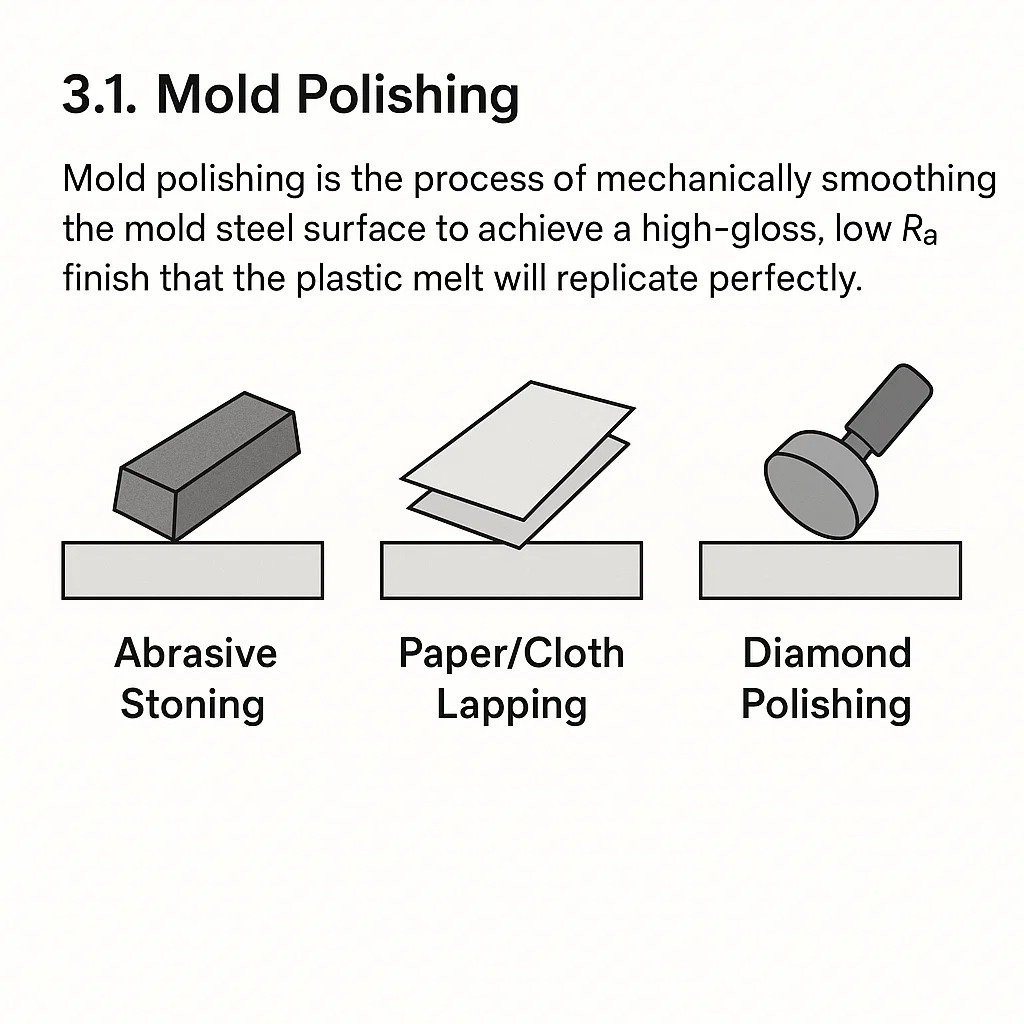

3.1. Pemolesan Cetakan

Pemolesan cetakan adalah proses menghaluskan permukaan baja cetakan secara mekanis untuk mencapai R yang sangat mengkilap dan rendah a selesaikan agar lelehan plastik dapat tereplikasi dengan sempurna.

3.1.1. Berbagai Metode Pemolesan (Berlian, Batu Abrasif)

- Rajam yang Kasar: Pembentukan awal dan penghilangan tanda pemesinan dilakukan dengan menggunakan batu abrasif kasar (misalnya silikon karbida atau aluminium oksida).

- Memukul-mukul Kertas/Kain: Pemolesan yang lebih halus dicapai dengan senyawa berlian atau kertas khusus, yang bergerak secara berurutan melalui butiran yang lebih halus.

- Pemolesan Berlian: Untuk hasil akhir seperti cermin tertinggi (SPI A-1, A-2), tahap akhir melibatkan pasta berlian dan kain khusus/kain felt. Ini adalah pekerjaan yang sangat terampil yang dilakukan di bawah pembesaran.

3.1.2. Mencapai Nilai Ra dan Nilai SPI Tertentu

Tingkat pemolesan secara langsung berhubungan dengan R yang dapat diukur a nilai (Kekasaran Rata-rata) dan nilai akhir SPI kualitatif:

| Kelas SPI | Metode Polandia | Nilai Ra ( mikro di) | Aplikasi Khas |

|---|---|---|---|

| A-1 | Penggemar Berlian Kelas #3 | 1 | Lensa, Bagian Optik |

| B-2 | #600 Batu Pasir | 6-8 | Bagian Gloss Tinggi, Layar |

| C-3 | #600 Kertas Ampelas | 10-12 | Tujuan Umum, Semi-Gloss |

| H-1 | #10 Amplas/Ledakan Kering | 25-32 | Tekstur Matte, Bagian Tersembunyi |

3.2. Tekstur Permukaan

Pembuatan tekstur dengan sengaja memperkenalkan pola atau kekasaran pada permukaan cetakan untuk mencapai hasil akhir estetika atau fungsional tertentu. Ini biasanya digunakan untuk menyembunyikan cacat seperti tanda aliran atau tanda tenggelam.

3.2.1. Etsa Kimia

- Proses: Itu mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Kelebihan: Menciptakan tekstur yang dalam, seragam, dan tahan lama (misalnya butiran kayu, butiran kulit).

3.2.2. Tekstur Laser

- Proses: Laser presisi tinggi mengikis (menguapkan) material dari permukaan cetakan untuk menciptakan pola yang sangat halus, akurat, dan berulang.

- Kelebihan: Memungkinkan untuk rumit, tekstur mikro atau bahkan tekstur nano (lihat Bagian 8), dan ideal untuk bentuk 3D yang kompleks.

3.2.3. Peledakan Manik

- Proses: Manik-manik kaca halus atau media abrasif lainnya didorong ke permukaan cetakan dengan tekanan tinggi.

- Kelebihan: Menghasilkan hasil akhir yang seragam, kusam, matte, atau satin (sering kali tingkat SPI D). Ini adalah cara cepat dan hemat biaya untuk menghilangkan kilap dan menyembunyikan ketidaksempurnaan permukaan.

3.3. Pelapisan dan Pengecatan

Ini adalah proses sekunder yang diterapkan pada bagian cetakan setelahnya itu telah dikeluarkan, digunakan untuk menambah warna, kilap, atau sifat fungsional khusus.

3.3.1. Jenis Pelapis (misalnya UV, Anti Gores)

- Lapisan UV: Lapisan bening yang diawetkan di bawah sinar UV. Digunakan secara luas pada Polikarbonat ( komputer ) dan Akrilik ( PMMA ) suku cadang untuk mengembalikan hasil akhir yang sangat mengkilap atau meningkatkan ketahanan terhadap cuaca luar ruangan.

- Lapisan Anti Gores/Keras: Diterapkan pada plastik yang lebih lembut (seperti komputer) untuk meningkatkan kekerasan permukaan dan ketahanan gores, yang penting untuk lensa dan penutup layar.

3.3.2. Teknik Pengecatan (Spray, Powder Coating)

- Lukisan Semprot: Teknik standar untuk mendapatkan kecocokan warna yang presisi dan tingkat kilap yang terkontrol pada komponen plastik.

- Lapisan Serbuk: Meskipun secara tradisional digunakan untuk logam, pelapis bubuk khusus bersuhu rendah kini digunakan pada beberapa plastik untuk memberikan hasil akhir yang seragam dan tahan lama.

3.4. Cetakan Injeksi Berbantuan Gas

- Teknik: Gas inert (biasanya nitrogen) disuntikkan ke dalam rongga cetakan setelah plastik terisi sebagian.

- Manfaat: Itu gas core applies internal pressure, which helps to bungkus lelehan plastik dari dalam ke luar , secara efektif menghilangkan tanda tenggelam pada permukaan luar.

3.5. Sistem Pelari Panas

- Teknik: Sistem pemanas menjaga suhu plastik cair hingga ke pintu gerbang, sehingga menghilangkan kebutuhan akan sariawan/pelari dingin.

- Manfaat: Menjaga lelehan plastik tetap konsisten dan memungkinkan kontrol yang lebih mudah terhadap pengepakan meminimalkan stres dan leads to better surface gloss and elimination of tanda aliran .

3.6. Teknologi Kontrol Suhu Cetakan

- Teknik: Selain pendinginan air/minyak standar, sistem pemanasan presisi tinggi (misalnya pemanasan uap, pemanasan induksi, atau sistem fluida khusus) digunakan untuk mendaur ulang suhu permukaan cetakan dengan cepat.

- Manfaat: Dengan menaikkan suhu cetakan selama pengisian (untuk mencapai kilap tinggi) dan kemudian dengan cepat menurunkannya untuk pendinginan (untuk meminimalkan waktu siklus), teknologi ini memungkinkan prosesor mencapai hasil akhir seperti cermin bahkan dengan bahan yang kurang mengalir, hampir menghilangkan cacat seperti itu garis las dan kulit jeruk .

4. Cacat Permukaan Umum dan Solusinya

Cacat permukaan adalah cacat visual atau sentuhan yang mengganggu kualitas bagian cetakan. Mengidentifikasi akar permasalahan—baik material, jamur, atau proses—adalah kunci koreksi yang efektif.

4.1. Tanda Tenggelam

A tanda tenggelam adalah cekungan atau lesung pipit yang terlokalisasi pada permukaan bagian yang tebal.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Penyusutan: Bahan yang dimasukkan ke dalam cetakan tidak mencukupi untuk mengkompensasi penyusutan volumetrik selama pendinginan. | Tingkatkan Tekanan Penahan: Itu most effective fix is to increase the menahan (mengemas) tekanan dan time to force more material into the mold. |

| Ketebalan Dinding Tidak Seragam: Bagian yang lebih tebal mendingin lebih lambat, menyebabkan material interior menarik permukaan ke dalam. | Desain: Desain ulang bagian untuk menjaga ketebalan dinding seragam. Gunakan rusuk bagian dalam atau inti untuk mengurangi jumlah besar. |

| Suhu Leleh/Cetakan Tinggi: Panas yang berlebihan dapat meningkatkan penyusutan. | Suhu Leleh/Cetakan Lebih Rendah: Jalankan suhu yang cukup tinggi untuk mengisi bagian tersebut, sehingga mengurangi penyusutan total. |

4.2. Garis Las (Garis Rajut)

A garis las adalah garis terlihat yang terbentuk di mana dua atau lebih aliran lelehan bertemu dan melebur tetapi tidak menyatu dengan sempurna.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Suhu Rendah: Itu melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Meningkatkan Suhu Leleh/Cetakan: Temperatur yang lebih tinggi memungkinkan plastik tetap meleleh lebih lama, memfasilitasi fusi yang lebih baik dan mengurangi visibilitas garis. |

| Tekanan Tidak Cukup: Kurangnya tekanan untuk menyatukan kedua front. | Tingkatkan Kecepatan dan Tekanan Injeksi: Injeksi cepat meminimalkan pendinginan sebelum pertemuan. |

| Perangkap Udara: Gas atau udara terperangkap di titik pertemuan. | Tingkatkan Ventilasi: Tambahkan atau perdalam ventilasi di lokasi garis las agar udara yang terperangkap dapat keluar. |

4.3. Tanda Aliran (Garis Aliran)

Tanda aliran adalah garis atau pola bergaris-garis seperti gelombang yang terlihat di permukaan, sering kali memancar dari gerbang.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Aliran Lambat atau Bervariasi: Itu molten plastic cools against the mold wall as it flows, creating visible layers. | Tingkatkan Kecepatan Injeksi: Isi rongga dengan cepat untuk memastikan bagian depan lelehan tetap panas dan cair. |

| Suhu Cetakan Rendah: Cetakan dingin terlalu cepat mengeraskan lapisan kontak pertama plastik. | Tingkatkan Suhu Cetakan: Cetakan yang lebih panas membuat permukaan plastik meleleh lebih lama, sehingga garis aliran menghilang. |

| Geometri Gerbang/Pelari: Pelari/gerbang yang terbatas atau dirancang dengan buruk menyebabkan aliran turbulen. | Memperbesar Gerbang/Pelari: Perluas gerbang untuk mengurangi tegangan geser dan memungkinkan aliran masuk yang lebih lancar. |

4.4. Jetting

Jetting terjadi ketika plastik cair disemprotkan melalui gerbang kecil ke dalam rongga cetakan terbuka, mengeras seperti aliran yang meliuk-liuk sebelum sisa rongga terisi.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Kecepatan Injeksi Tinggi: Laju aliran cepat melalui gerbang yang membatasi. | Kurangi Kecepatan Injeksi: Memperlambat kecepatan injeksi awal. |

| Desain Gerbang yang Buruk: Itu gate is positioned in a thick area or directs the melt stream straight into a large open space. | Gerbang Desain Ulang: Gunakan a sub-gerbang atau gerbang tab yang mengarahkan aliran ke dinding cetakan atau pin inti, memungkinkan aliran lelehan “menyebar” segera setelah memasuki rongga. |

4.5. Kulit Jeruk

Kulit jeruk adalah permukaan yang tampak seperti kulit jeruk—tampak bergelombang atau berlubang.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Perbedaan Suhu Cetakan: Perbedaan suhu yang ekstrim antara lelehan plastik dan permukaan cetakan. | Tingkatkan Suhu Cetakan: Permukaan cetakan yang lebih panas memungkinkan material mereplikasi permukaan cetakan sepenuhnya sebelum mengeras. |

| Degradasi/Kelembaban Bahan: Kelembapan yang berlebihan pada material dapat menyebabkan pembentukan gas di permukaan. | Bahan pra-kering: Pastikan resin dikeringkan sesuai spesifikasi pabrikan. |

| Viskositas Leleh Rendah: Plastik terlalu panas dan tidak dapat mempertahankan bentuknya saat bersentuhan dengan cetakan. | Sedikit Kurangi Suhu Leleh: Sesuaikan suhu leleh untuk meningkatkan viskositas tanpa menyebabkan tanda aliran. |

4.6. Perona Pipi (Gerbang Perona Pipi)

memerah adalah area tertentu yang gelap atau mendung, biasanya terjadi langsung di sekitar area gerbang.

| Penyebab | Pencegahan/Solusi |

|---|---|

| Stres Geser Tinggi: Disebabkan oleh material yang dipaksa terlalu keras melewati gerbang kecil. | Tingkatkan Ukuran Gerbang: Mengurangi pembatasan akan menurunkan tegangan geser pada polimer. |

| Kecepatan Injeksi: Kecepatan injeksi sangat tinggi melalui gerbang. | Kurangi Kecepatan Injeksi: Memperlambat kecepatan injeksi awal, sering kali menggunakan pembuatan profil multi-tahap. |

| Pemisahan Pelumas: Bahan aditif/pelumas terpisah pada kondisi geser tinggi. | Coba Kelas Bahan Berbeda: Beralih ke tingkat resin dengan stabilitas termal lebih baik atau kandungan aditif lebih sedikit. |

5. Pemilihan Material untuk Permukaan Akhir yang Optimal

Pemilihan material adalah langkah pertama dan paling penting dalam mencapai permukaan akhir berkualitas tinggi. Sifat yang melekat pada polimer—khususnya struktur molekul dan laju penyusutannya—menentukan seberapa baik polimer dapat mereplikasi permukaan cetakan.

5.1. Ikhtisar Termoplastik yang Cocok

Termoplastik dikategorikan berdasarkan strukturnya, yang secara langsung berdampak pada tampilan akhirnya: Amorf polimer umumnya menawarkan kilap dan replikasi permukaan yang unggul Semi-Kristal polimer biasanya memiliki hasil akhir yang lebih kusam karena penyusutan yang lebih besar dan kurang seragam.

5.1.1. Akrilik (PMMA)

- Struktur: Amorf

- Kemampuan Selesai: Luar biasa. PMMA (Polymethyl Methacrylate) dikenal karena kejernihan dan kemampuannya yang luar biasa untuk mencapai a hasil akhir yang sangat mengkilap dan seperti cermin (ideal untuk SPI A-1). Ini sering digunakan untuk komponen optik, lensa, dan penutup layar.

- Tantangan: Sangat rentan terhadap crazing dan retak stres jika cetakannya salah atau terkena bahan kimia tertentu.

5.1.2. Polikarbonat (PC)

- Struktur: Amorf

- Kemampuan Selesai: Luar biasa. PC menyediakan permukaan yang tangguh dan berdampak tinggi yang juga dapat mencapai a hasil akhir yang cemerlang dan berkilau . Viskositasnya yang tinggi memerlukan suhu pencetakan yang tepat namun menghasilkan replikasi permukaan yang baik.

- Tantangan: Harus dikeringkan secara menyeluruh (hidroskopis) untuk mencegah hidrolisis yang dapat menyebabkan bermain marks dan poor surface quality.

5.1.3. Akrilonitril Butadiena Stirena (ABS)

- Struktur: Amorf

- Kemampuan Selesai: Sangat bagus. ABS adalah polimer rekayasa pekerja keras, menawarkan keseimbangan yang baik antara sifat mekanik dan a hasil akhir kosmetik berkualitas tinggi . Teksturnya mudah (melalui etsa/peledakan) dan mudah menerima pengecatan dan pelapisan (misalnya, krom).

- Tantangan: Sangat rentan terhadap tanda tenggelam di bagian yang lebih tebal karena penyusutannya yang sedang.

5.1.4. Polipropilena (PP)

- Struktur: Semi-Kristal

- Kemampuan Selesai: Adil hingga Baik. Sebagai resin semi-kristal, PP biasanya menunjukkan penyusutan yang lebih tinggi dan kurang seragam, sehingga menghasilkan a hasil akhir yang lebih kusam dan kilap rendah dibandingkan dengan resin amorf. Hal ini juga lebih rentan terhadap garis aliran dan the kulit jeruk efek.

- Keuntungan: Digunakan di tempat yang mengutamakan ketangguhan dan ketahanan terhadap bahan kimia, dan hasil akhir matte atau bertekstur dapat diterima.

5.1.5. Polistiren (PS)

- Struktur: Dapat berupa Amorf (PS Tujuan Umum atau GPPS) atau campuran (PS Berdampak Tinggi atau HIPS).

- Kemampuan Selesai: Baik (GPPS). GPPS bersifat amorf dan menyediakan kilap yang luar biasa dan rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Tantangan: Rapuh dibandingkan dengan ABS atau PC.

5.2. Membandingkan Kemampuan Permukaan Akhir dari Berbagai Bahan

| Properti | PMMA (Akrilik) | komputer (Polycarbonate) | ABS | PP (Polipropilena) | PS (Polistirena) |

|---|---|---|---|---|---|

| Struktur | Amorf | Amorf | Amorf | Semi-Kristal | Amorf |

| kilap maksimal | Luar Biasa (Tertinggi) | Luar biasa | Sangat bagus | Adil (Rendah) | Bagus |

| Tingkat Penyusutan | Rendah | Rendah | Sedang | Tinggi (Tidak seragam) | Rendah to Moderate |

| Penerimaan Tekstur | Adil (Sensitif) | Bagus | Luar biasa | Bagus | Bagus |

| Rawan Cacat | Menggila | Tampilan/Kelembaban | Tanda Tenggelam | Kulit Jeruk/Warpage | Kerapuhan |

5.3. Pertimbangan Kompatibilitas Material dengan Perawatan Permukaan

Saat memilih material, penting untuk mempertimbangkan perawatan permukaan sekunder yang direncanakan:

- Adhesi: Beberapa polimer, khususnya Polipropilena (PP) dan Polietilen (PE) , memiliki energi permukaan yang sangat rendah, sehingga sulit melekat pada cat dan pelapis. Ini seringkali memerlukan proses pra-perawatan seperti pengobatan api or pengobatan plasma sebelum melukis.

- Ketahanan Pelarut: Amorf resins like komputer dan PMMA rentan terhadap serangan kimia dan stress cracking dari banyak pelarut umum yang ditemukan dalam cat atau perekat. Pelapis khusus yang tidak agresif harus digunakan.

- Platabilitas: ABS sering kali menjadi bahan pilihan untuk suku cadang yang memerlukan pelapisan krom (misalnya trim otomotif) karena strukturnya memungkinkan daya rekat yang unggul pada lapisan logam.

6. Studi Kasus: Peningkatan Permukaan Akhir pada Cetakan Injeksi

Studi kasus ini menggambarkan bagaimana perhatian khusus terhadap material, perkakas, dan parameter proses dapat mengatasi tantangan dan mencapai persyaratan penyelesaian permukaan yang ketat di berbagai industri.

6.1. Komponen Otomotif

Tantangan: Panel Eksterior Otomotif Kelas A

Panel eksterior otomotif (misalnya panel bodi, trim pilar) memerlukan a Permukaan akhir “Kelas A”. : permukaan yang sangat mengkilap, sempurna secara estetis, bebas noda yang siap untuk dicat. Hasil akhir ini harus konsisten pada area permukaan yang luas.

- Solusi yang Diimplementasikan:

- Bahan: Penggunaan yang sangat direkayasa Campuran ABS/PC dengan tingkat penyusutan yang sangat rendah.

- Perkakas: Mempekerjakan SPI A-1 (cermin) poles pada baja cetakan, diikuti dengan pelindung lapisan keras untuk mempertahankan hasil akhir selama ribuan siklus.

- Proses: Memanfaatkan Siklus Suhu Cepat (RTC) teknologi (Teknologi Kontrol Suhu Cetakan, Bagian 3.6). Hal ini memanaskan permukaan cetakan dengan cepat selama injeksi (meningkatkan aliran dan kilap, menghilangkan garis las) dan mendinginkannya dengan cepat untuk waktu siklus yang cepat.

Hasil:

Keseragaman kilap yang hampir sempurna dan penghapusan tanda aliran dan garis las secara virtual, mengurangi kebutuhan akan finishing pasca-pencetakan dan persiapan pengecatan yang ekstensif.

6.2. Elektronik Konsumen

Tantangan: Casing Ponsel Cerdas Sangat Mengkilap

Casing ponsel cerdas dan perangkat modern memerlukan lapisan kilap yang dalam dan tahan gores, namun sering kali memiliki geometri yang rumit (misalnya, dinding tipis, banyak rusuk internal).

- Solusi yang Diimplementasikan:

- Bahan: Aliran tinggi, stabil terhadap UV Polikarbonat (PC) , dipilih karena kekuatan dan kemampuannya yang sangat mengkilap.

- Desain: Penerapan yang hati-hati Cetakan Injeksi Berbantuan Gas (Bagian 3.4) untuk melubangi bagian dalam yang tebal (bos), secara efektif mencegah tanda tenggelam pada permukaan luar yang tipis dan sangat terlihat.

- Pasca Cetakan: Penerapan pelindung Lapisan Anti Gores/UV (Bagian 3.3.1) untuk memenuhi persyaratan ketahanan konsumen tanpa mengurangi kilap permukaan tinggi yang dicapai selama pencetakan.

Hasil:

Casing mempertahankan hasil akhir yang sangat mengkilap dan seperti cermin meskipun memiliki fitur struktural yang mendasarinya, ditambah dengan ketahanan yang diperlukan terhadap keausan sehari-hari.

6.3. Alat Kesehatan

Tantangan: Rumah Pompa yang Halus dan Dapat Disterilkan

Peralatan medis, seperti rumah dialisis atau pompa obat, memerlukan permukaan yang sangat halus dan tidak berpori untuk memudahkan pembersihan, sterilisasi, dan untuk mencegah akumulasi bio-film.

- Solusi yang Diimplementasikan:

- Bahan: Kelas medis, dapat diekstraksi rendah Polipropilena (PP) atau bermutu tinggi ABS , dipilih karena biokompatibilitasnya.

- Perkakas: Itu mold cavity is polished to an SPI A-2 or A-3 selesai (R rendah a nilai) untuk memastikan kekasaran permukaan minimal.

- Proses: Menjalankan a suhu cetakan yang tinggi (Bagian 2.3.3) untuk memaksimalkan aliran plastik dan memastikan replikasi lengkap permukaan cetakan yang halus, yang meminimalkan pori-pori mikroskopis atau visibilitas garis rajutan.

Hasil:

Bagian mencapai R rendah a bernilai tinggi, menciptakan permukaan yang mudah dibersihkan, memenuhi standar peraturan medis yang ketat, dan mencegah kontaminasi permukaan.

7. Mengatasi Masalah Permukaan Akhir

Ketika cacat permukaan terjadi, hanya mengandalkan intuisi seringkali tidak efisien dan mahal. Pendekatan sistematis dan ilmiah diperlukan untuk mengidentifikasi akar permasalahan dan mengoptimalkan proses untuk mendapatkan solusi permanen.

7.1. Pendekatan Sistematis untuk Mengidentifikasi Akar Penyebab

Pemecahan masalah harus mengikuti metodologi langkah demi langkah yang jelas:

- Tentukan dan Dokumentasikan Cacat: Identifikasi dengan jelas cacat tersebut (misalnya, tanda tenggelam, tanda aliran, pengaliran) dan lokasi, frekuensi, dan tingkat keparahannya. Kumpulkan sampel dan bukti fotografi.

- Spesifikasi Bahan Tinjauan: Pastikan resin dikeringkan dengan benar (terutama resin hidroskopis seperti komputer or ABS ), tidak terkontaminasi, dan merupakan nilai yang benar yang ditentukan untuk pekerjaan tersebut.

- Periksa Perkakas: Periksa cetakan apakah ada kerusakan, ventilasi yang tidak memadai, serpihan di rongga, atau ketidakkonsistenan pada permukaan cetakan itu sendiri. Pastikan sistem kontrol suhu cetakan berfungsi dengan benar dan menyediakan suhu yang seragam.

- Analisis Parameter Pemrosesan (6 M): Periksa dan catat secara sistematis variabel-variabel berikut, yang merupakan akar penyebab umum kerusakan:

- Bahan: Kelembaban, suhu, viskositas.

- Cetakan: Suhu, keseragaman pendinginan, ventilasi.

- Mesin: Kecepatan sekrup, profil suhu barel.

- Metode (Proses): Kecepatan injeksi, holding pressure, cycle time.

- Tenaga Kerja: Konsistensi dan prosedur operator.

- Pengukuran: Konsistensi pemeriksaan QC dan kalibrasi peralatan.

- Isolasi dan Sesuaikan: Terapkan satu perubahan pemrosesan pada satu waktu (misalnya, naikkan suhu cetakan sebesar 5 °C ), memantau hasilnya, dan mendokumentasikan hasilnya. Jangan pernah menyesuaikan beberapa variabel secara bersamaan.

7.2. Menggunakan Desain Eksperimen (DOE) untuk Optimasi

Untuk cacat kompleks dimana banyak faktor mungkin berinteraksi, maka Design of Experiments (DOE) metodologi memberikan jalur yang ketat secara statistik menuju pengoptimalan.

- Apa itu DOE? DOE adalah metode formal untuk merencanakan, melaksanakan, dan menganalisis pengujian untuk menentukan bagaimana berbagai faktor (misalnya suhu leleh, kecepatan injeksi, suhu cetakan) mempengaruhi karakteristik keluaran (kualitas permukaan akhir, diukur dengan R a atau jumlah cacat).

- Itu Power of Interaction: DOE dapat mengidentifikasi tidak hanya pengaruh faktor individu tetapi juga faktor-faktor tersebut efek interaksi —misalnya, seberapa tinggi suhu leleh dan kecepatan injeksi yang rendah mungkin secara kolektif memperburuk cacat seperti pengaliran lebih dari satu faktor saja.

- Implementasi: Dengan menjalankan eksperimen terstruktur dalam jumlah terbatas, DOE dapat dengan cepat menentukan “jendela proses”—rentang parameter pemrosesan optimal yang secara andal menghasilkan permukaan akhir yang diinginkan.

7.3. Pemantauan dan Pengendalian Proses

Pemecahan masalah terbaik adalah pencegahan, yang mengandalkan pemantauan yang konsisten:

- Kontrol Loop Tertutup: Menggunakan mesin cetak injeksi modern dengan sistem kontrol loop tertutup memastikan parameter penting seperti itu suhu leleh , suhu cetakan , dan kecepatan injeksi tetap stabil sepanjang proses produksi, mencegah penyimpangan yang menyebabkan permukaan akhir tidak konsisten.

- Pengukuran Sebaris: Untuk komponen yang sangat penting (misalnya komponen optik), penggunaan sistem pengukuran in-line (seperti sistem penglihatan atau penguji kekasaran) dapat mendeteksi cacat permukaan atau masalah dimensi dengan segera, sehingga memungkinkan operator memperbaiki proses sebelum menghasilkan sisa yang berlebihan.

- Pemeliharaan Pencegahan: Pembersihan dan pemeliharaan cetakan secara teratur, terutama ventilasi dan saluran pendingin, sangat penting untuk mencegah penumpukan residu atau kerak yang menyebabkan titik panas dan kualitas permukaan yang tidak konsisten.

8. Tren yang Muncul dalam Teknologi Permukaan Akhir

Dorongan untuk menghasilkan kinerja lebih tinggi dan estetika baru mendorong batas-batas teknologi permukaan plastik, dengan fokus pada presisi skala mikro dan peningkatan fungsionalitas material.

8.1. Tekstur Mikro dan Nano

Beralih melampaui etsa kimia tradisional, teknik tekstur generasi berikutnya memanfaatkan presisi ekstrem untuk menciptakan permukaan fungsional.

- Proses: Dicapai terutama melalui Tekstur Laser (Bagian 3.2.2) atau pemesinan sisipan cetakan khusus dan sangat presisi.

- Tekstur Mikro: Fitur biasanya berkisar dari 1 hingga 1000 mikron . Digunakan untuk membuat permukaan fungsional seperti:

- Anti Silau/Anti Reflektif permukaan untuk dibermain dan optik.

- Hidrofobik/Membersihkan Diri permukaan (meniru efek Lotus) dengan mengoptimalkan kekasaran permukaan untuk menolak air.

- Tekstur Nano: Fiturnya di bawah 100 nm. Ini digunakan untuk merekayasa sifat hamburan cahaya untuk fitur anti-pemalsuan canggih atau detail estetika yang sangat halus yang tidak dapat dilihat dengan mata telanjang.

8.2. Polimer Penyembuhan Diri

Solusi utama untuk mempertahankan permukaan akhir yang murni adalah material yang dapat memperbaiki dirinya sendiri.

- Konsep: Ituse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Manfaat: Memberikan pertahanan permanen terhadap cacat permukaan yang umum seperti goresan kecil dan lecet, secara signifikan meningkatkan umur panjang lapisan kosmetik pada barang-barang seperti pelapis otomotif dan barang elektronik konsumen.

- Status Saat Ini: Meskipun masih berkembang, bahan-bahan ini sudah diterapkan dalam pelapisan khusus dan aplikasi kelas atas.

8.3. Bahan Ramah Lingkungan dan Hasil Akhir Permukaan

Meningkatnya peraturan dan tekanan konsumen mendorong inovasi menuju bahan ramah lingkungan yang tetap memenuhi tuntutan kualitas permukaan yang tinggi.

- Polimer Berbasis Bio dan Daur Ulang: Itu challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like bermain or tanda aliran .

- Fokus Solusi: Memanfaatkan kontrol suhu cetakan yang tinggi dan optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Pelapis Berbasis Air: Beralih dari pelapis yang banyak mengandung pelarut (kaya VOC) ke sistem berbasis air yang ramah lingkungan untuk pengecatan pasca pencetakan, memastikan bahwa pelapis melekat dengan baik pada substrat plastik tanpa menyebabkan tekanan atau degradasi bahan kimia.

9. Kesimpulan

9.1. Poin Penting untuk Mencapai Permukaan Akhir Berkualitas Tinggi

Mencapai permukaan akhir yang optimal dalam cetakan injeksi plastik bukanlah proses satu langkah namun merupakan hasil dari upaya tersinkronisasi di tiga domain inti:

- Penguasaan Materi: Itu choice between resin amorf ( komputer, PMMA, ABS ) untuk kilap yang unggul dan tantangan yang melekat resin semi-kristal ( PP, PE ) adalah hal mendasar. Selalu pastikan pengeringan dan persiapan bahan yang tepat.

- Presisi Perkakas: Itu mold dictates the maximum achievable finish. Investing in appropriate pemolesan cetakan (ke R tertentu a nilai atau kelas SPI ) atau menerapkan presisi tinggi tekstur permukaan (kimia atau laser) sangat penting. Benar ventilasi dan uniform desain saluran pendingin tidak dapat dinegosiasikan untuk mencegah cacat.

- Optimasi Proses: Itu final finish is tuned by parameter pemrosesan . Tinggi suhu cetakan dan controlled kecepatan/tekanan injeksi adalah tuas utama yang digunakan untuk menghilangkan cacat seperti tanda tenggelam , garis las , dan tanda aliran . Gunakan metode pemecahan masalah sistematis seperti DOE untuk mengunci parameter optimal.

Proyek yang paling sukses menyadari bahwa kualitas permukaan merupakan fungsi dari keseluruhan sistem—bahan, cetakan, dan mesin—yang bekerja secara harmonis.

9.2. Masa Depan Permukaan Akhir dalam Cetakan Injeksi Plastik

Industri ini bergerak menuju solusi yang cerdas dan terintegrasi:

- Permukaan Fungsional: Itu emerging trends of tekstur mikro dan nano akan mengubah permukaan plastik menjadi antarmuka fungsional yang menolak air, melawan kuman, atau memanipulasi cahaya, menjadikan permukaan akhir sebagai komponen aktif produk.

- Pemrosesan Cerdas: Teknologi canggih seperti Siklus Suhu Cepat (RTC) dan closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Ketahanan Bahan: Itu implementation of polimer penyembuhan diri akan secara mendasar mengubah cara pandang ketahanan, memastikan kualitas estetika tetap terjaga lama setelah bagian tersebut meninggalkan cetakan.

Dengan terus mengikuti perkembangan ini dan mempertahankan kontrol proses yang ketat, produsen dapat secara konsisten menghasilkan komponen plastik dengan kualitas permukaan akhir kelas dunia.

Panduan komprehensif ini merinci cara mencapai Permukaan Akhir yang optimal dalam Cetakan Injeksi Plastik dengan menyeimbangkan pemilihan material, desain cetakan, dan parameter pemrosesan. Ini mendefinisikan metrik utama seperti R a nilai dan skala penyelesaian SPI, kemudian mengeksplorasi teknik seperti pemolesan cetakan, tekstur laser, dan kontrol suhu cetakan tingkat lanjut. Terakhir, artikel ini memberikan solusi sistematis untuk cacat umum seperti tanda tenggelam dan garis las, diakhiri dengan tinjauan tren masa depan termasuk tekstur nano dan polimer yang dapat pulih sendiri.

English

English bahasa Indonesia

bahasa Indonesia