Pengantar Toleransi Cetakan Injeksi

Dalam dunia manufaktur, kesempurnaan merupakan konsep teatauitis, bukan kenyataan praktis. Tidak ada dua bagian yang diproduksi—baik yang dikerjakan dengan mesin, dicetak, atau dicetak—yang identik hingga pada tingkat atom. Dalam cetakan injeksi, di mana plastik cair terkena panas, tekanan, dan pendinginan yang hebat, variabelnya ada dimana-mana.

Bagi para insinyur dan perancang produk, tantangannya bukanlah menghilangkan variasi ini, namun mengendalikannya. Di sinilah toleransi cetakan injeksi ikut bermain. Memahami cara mendefinisikan, mengukur, dan merancang toleransi ini adalah perbedaan antara perakitan berkinerja tinggi dan kegagalan produksi yang mahal.

Pdanuan ini akan memdanu Anda memahami kompleksitas toleransi cetakan injeksi, mulai dari standar industri seperti ISO 20457 hingga strategi desain praktis “keamanan baja” yang digunakan oleh pembuat cetakan veteran.

Apa itu Toleransi Cetakan Injeksi?

Secara sederhana, a toleransi adalah variasi yang diperbolehkan dalam dimensi tertentu dari bagian cetakan. Ini adalah kisaran deviasi—plus atau minus—dari nilai desain nominal yang dapat dimiliki suatu komponen namun masih berfungsi dengan benar.

Misalnya, jika suatu desain memerlukan ketebalan dinding 2,00 mm dengan toleransi sebesar ± 0,05 mm, bagian apa pun yang berukuran antara 1,95 mm dan 2,05 mm dapat diterima.

Namun, toleransi cetakan injeksi unik dibandingkan dengan pengerjaan logam. Tidak seperti permesinan CNC, di mana alat pemotong secara bertahap menghilangkan material hingga mencapai suatu dimensi, cetakan injeksi bergantung pada penyusutan material saat mendingin.

- Penyusutan: Semua plastik menyusut saat berubah dari cair menjadi padat.

- Halaman melengkung: Area yang berbeda pada suatu bagian sering kali mengalami pendinginan dengan kecepatan berbeda, sehingga menyebabkan tekanan internal.

Oleh karena itu, toleransi dalam cetakan injeksi diklasifikasikan menjadi dua kategataui umum:

- Toleransi Umum (Komersial): Ini adalah toleransi standar yang lebih luas yang cocok untuk sebagian besar fitur yang tidak memerlukan presisi tinggi. Hal ini hemat biaya dan lebih mudah dicapai.

- Toleransi Halus (Presisi): Ini adalah rentang yang lebih ketat yang diperuntukkan bagi fitur-fitur penting (seperti kecocokan bantalan atau permukaan penyegelan). Mereka memerlukan konstruksi cetakan khusus, bahan premium, dan kontrol proses yang ketat—semuanya meningkatkan biaya.

Mengapa Toleransi Penting dalam Cetakan Injeksi?

Toleransi bukan sekedar angka pada cetakan; itu adalah kontrak antara perancang dan pabrikan. Menetapkan toleransi yang jelas dan realistis sangat penting karena tiga alasan utama:

1. Kesesuaian dan Fungsi Perakitan

Kebanyakan komponen cetakan injeksi adalah komponen dari sistem yang lebih besar. Jika toleransi terlalu longgar, komponen dapat bergetar, bocor, atau gagal menyatu. Jika toleransi terlalu ketat pada fitur yang tidak kritis, Anda mungkin menolak komponen yang berfungsi sempurna.

- Contoh: Penutup snap-fit memerlukan toleransi yang tepat pada mekanisme klip agar dapat berfungsi, namun toleransi yang longgar pada permukaan bertekstur eksternal dapat diterima.

2. Pengendalian Biaya Produksi

Ada hubungan eksponensial langsung antara ketatnya toleransi dan biaya suku cadang.

- Toleransi yang Lebih Longgar: Memungkinkan waktu siklus yang lebih cepat, perkakas standar, dan material yang lebih murah (seperti komoditas Polypropylene).

- Toleransi yang Lebih Ketat: Memerlukan pemrosesan yang lebih lambat (untuk memastikan pendinginan yang seragam), cetakan baja presisi tinggi, dan resin rekayasa yang mahal (seperti Nilon Berisi Kaca atau MENGINTIP).

- Aturan Emas: “Desain dengan toleransi paling longgar yang masih memungkinkan komponen berfungsi.”

3. Konsistensi dan Pengulangan

Toleransi memberikan tolok ukur untuk pengendalian kualitas. Mereka mengizinkan produsen untuk memvalidasi bahwa proses mereka stabil. Jika komponen mulai keluar dari toleransi, ini menandakan bahwa parameter proses—seperti tekanan injeksi atau waktu pendinginan—telah bergeser dan memerlukan koreksi.

Faktor-Faktor yang Mempengaruhi Toleransi Cetakan Injeksi

Mencapai presisi dalam cetakan injeksi adalah tindakan penyeimbang. Berbeda dengan pemesinan, yang jalur pahat menentukan dimensi akhir, pencetakan melibatkan perubahan fase—cair menjadi padat—yang secara inheren menimbulkan pergerakan dan variabilitas.

Empat faktor utama mempengaruhi apakah suatu komponen akan mencapai target toleransinya atau berakhir di tempat sampah.

1. Pemilihan Materi: Landasan Toleransi

Pilihan resin adalah prediktor terbesar dari toleransi yang dapat dicapai. Bahan plastik berperilaku berbeda saat mendingin dan mengeras, terutama karena struktur molekulnya.

-

Tarif Penyusutan:

- Plastik Amorf (misalnya ABS, Polikarbonat, Polistirena): Bahan-bahan ini mendingin secara bertahap dan menyusut lebih sedikit (biasanya 0,4% – 0,8%). Mereka umumnya bertahan toleransi yang lebih ketat .

- Plastik Semi-Kristal (misalnya Polipropilena, Nilon, Polietilen): Ini mengalami fase kristalisasi yang cepat saat pendinginan, menyebabkan perubahan volume yang signifikan. Ukurannya menyusut lebih besar (biasanya 1,0% – 2,5% atau lebih) dan lebih sulit untuk dipertahankan pada toleransi yang ketat.

-

Peran Pengisi:

Menambahkan pengisi seperti Serat Kaca or Pengisi Mineral secara signifikan meningkatkan stabilitas dimensi. Serat-serat tersebut secara mekanis membatasi penyusutan, memungkinkan bahan-bahan seperti Nilon memiliki toleransi yang jauh lebih ketat dibandingkan ketika tidak diperkuat.- Peringatan: Serat cenderung sejajar dengan aliran plastik sehingga menyebabkan penyusutan anisotropik —Artinya bagian tersebut menyusut secara berbeda dalam arah aliran versus melintasi aliran.

2. Desain dan Konstruksi Cetakan

Anda tidak dapat mencetak bagian yang presisi dari alat yang tidak presisi. Kualitas cetakan berkorelasi langsung dengan kualitas bagian akhir.

- Presisi Perkakas: Cetakan baja presisi tinggi (Kelas 101) dibuat dengan mesin CNC dan EDM terkikis hingga toleransi sering kali dalam ± 0,005 mm. Aluminium atau perkakas lunak tidak dapat mempertahankan rentang yang sama seiring waktu.

- Kavitasi:

- Cetakan Rongga Tunggal: Tawarkan presisi tertinggi karena setiap bidikan identik.

- Cetakan Multi-Rongga: Perkenalkan variasi “rongga ke rongga”. Bahkan dengan pemesinan yang sempurna, ketidakseimbangan aliran yang halus dapat menyebabkan Rongga 1 menghasilkan komponen yang sedikit lebih besar daripada Rongga 4.

- Lokasi Gerbang: Gerbang inilah yang menjadi tempat masuknya plastik ke dalam cetakan. Plastik menyusut lebih banyak pada arah aliran daripada tegak lurus terhadapnya. Lokasi gerbang yang buruk dapat menyebabkan ovalitas pada bagian yang melingkar atau lengkungan pada bagian yang panjang dan datar.

- Sistem Pendingin: Pendinginan yang seragam sangat penting. Jika satu sisi cetakan lebih panas dari sisi lainnya, bagian tersebut akan menyusut secara tidak merata dan melengkung (membungkuk) ke arah sisi yang lebih panas.

3. Parameter Proses Pencetakan Injeksi

Bahkan dengan material yang sempurna dan cetakan yang sempurna, pengaturan mesin (jendela proses) dapat mengubah dimensi.

- Tekanan & Pengepakan Injeksi: “Pengemasan” mengacu pada penambahan lebih banyak bahan ke dalam cetakan saat bagian tersebut mendingin untuk mengimbangi penyusutan.

- Tekanan Paket Tinggi: Memaksa lebih banyak plastik masuk, mengurangi penyusutan (bagiannya lebih besar).

- Tekanan Paket Rendah: Memungkinkan penyusutan lebih banyak (bagiannya lebih kecil).

- Suhu Leleh dan Cetakan: Temperatur yang lebih tinggi umumnya memungkinkan aliran yang lebih baik tetapi memperpanjang waktu pendinginan. Jika ada bagian yang dikeluarkan saat masih terlalu panas, bagian tersebut mungkin akan terus menyusut atau melengkung di luar cetakan.

4. Bagian Geometri dan Ukuran

Desain bagian itu sendiri memberikan batasan fisik pada toleransi.

- Ukuran Keseluruhan: Toleransi seringkali merupakan fungsi dari ukuran. Jauh lebih sulit untuk menahan ± 0,1 mm pada dasbor otomotif 500mm dibandingkan pada roda gigi 10mm.

- Konsistensi Ketebalan Dinding: Ini adalah aturan emas dalam desain plastik.

- Dinding Seragam: Menghasilkan pendinginan yang seragam dan penyusutan yang dapat diprediksi.

- Dinding Variabel: Area yang tebal mendingin lebih lambat dibandingkan area yang tipis, menciptakan tekanan internal yang menarik bagian tersebut keluar dari bentuk (melengkung), sehingga merusak keakuratan dimensi.

Tabel Ringkasan: Sekilas tentang Faktor-faktor

| Faktor | Meningkatkan Kontrol Toleransi (Lebih Mudah) | Mengurangi Kontrol Toleransi (Lebih Keras) |

|---|---|---|

| Bahan | Penyusutan rendah (ABS, PC), Berisi kaca | Penyusutan tinggi (PP, HDPE), Tidak terisi |

| Cetakan | Rongga tunggal, Baja Presisi, Pendinginan Konformal | Multi-rongga, Aluminium, Pendinginan Buruk |

| Geometri | Ukuran kecil, ketebalan dinding seragam | Ukuran besar, Dinding variabel, Permukaan datar tanpa penyangga |

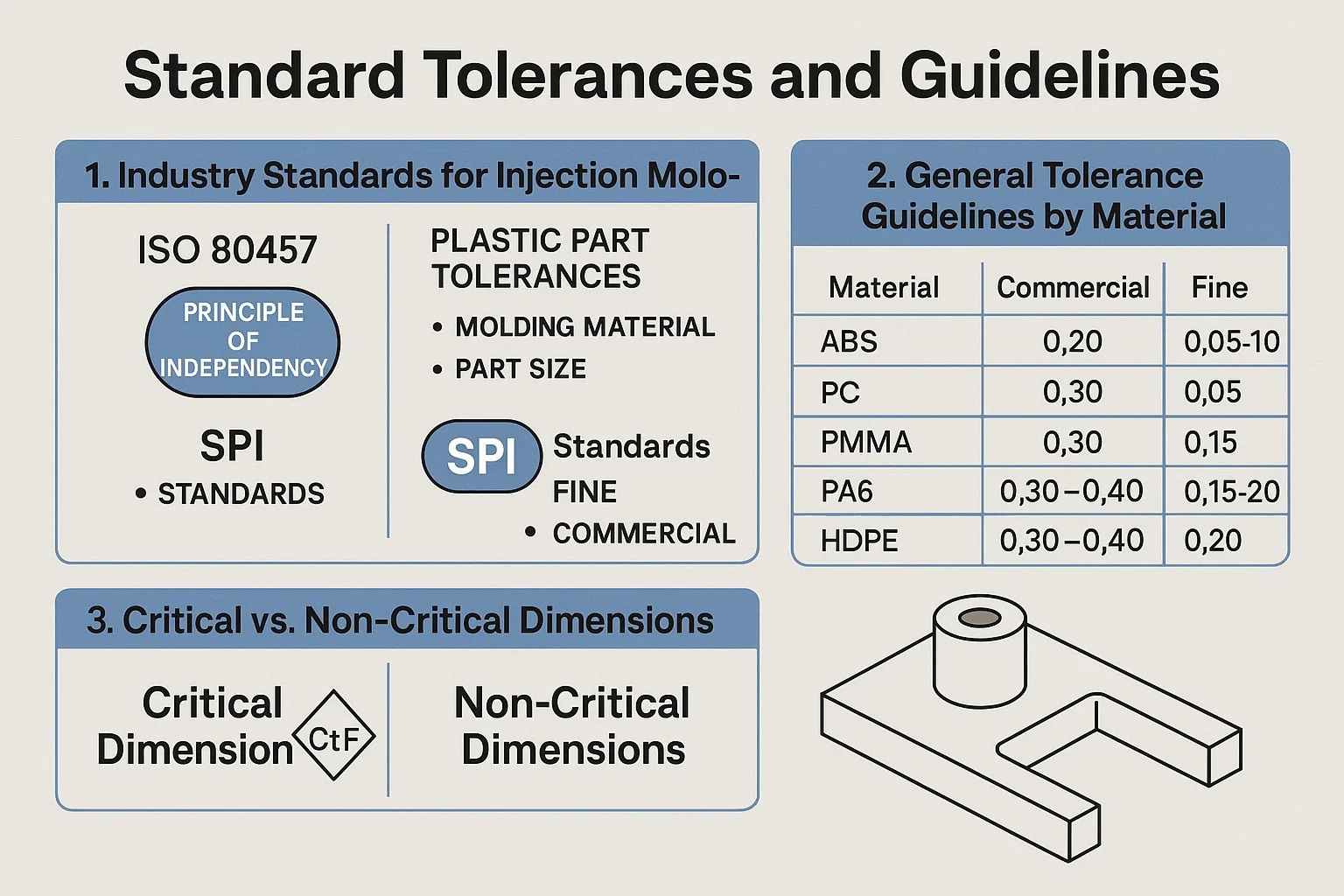

Toleransi dan Pedoman Standar

Karena dimensi yang “sempurna” tidak mungkin dilakukan, industri bergantung pada standar yang ditetapkan untuk menentukan apa yang dapat diterima. Standar-standar ini memberikan bahasa umum bagi para insinyur dan pembuat cetakan untuk menyepakati ekspektasi kualitas sebelum cetakan dipotong.

1. Standar Industri untuk Cetakan Injeksi

Meskipun banyak perusahaan membuat lembar toleransi internalnya sendiri, terdapat standar internasional yang diakui dan menjadi dasar bagi industri ini.

-

ISO 20457 (sebelumnya DIN 16901):

Saat ini, ini merupakan standar global paling signifikan untuk toleransi komponen plastik. ISO ini menggantikan DIN 16901 yang banyak digunakan. ISO 20457 mengklasifikasikan toleransi berdasarkan dua variabel utama:- Cetakaning Material: Bahan dikelompokkan berdasarkan karakteristik penyusutannya.

- Ukuran Bagian: Dimensi yang lebih besar pasti memiliki penyimpangan yang diijinkan lebih besar.

-

ISO 8015 (Toleransi Mendasar):

Standar ini menetapkan “Prinsip Independensi.” Ini menyatakan bahwa setiap persyaratan dimensi dan geometri tertentu (seperti kerataan atau kebulatan) harus dipenuhi secara independen kecuali jika hubungan spesifik ditentukan (misalnya, melalui pengubah GD&T). -

Standar SPI (Masyarakat Industri Plastik):

Umum di Amerika Serikat, standar SPI menyederhanakan ekspektasi dengan menawarkan dua kelas utama:- “Baik” (Presisi): Kontrol lebih ketat, biaya lebih tinggi.

- “Komersial” (Umum): Kontrol standar, biaya lebih rendah.

2. Pedoman Umum Toleransi Berdasarkan Bahan

Tabel di bawah ini memberikan referensi praktis untuk toleransi linier (±mm) berdasarkan kemampuan industri pada umumnya. Perhatikan perbedaan nyata antara resin amorf (seperti ABS) dan resin semi-kristal (seperti PP).

| Bahan | Penyusutan | Toleransi Komersial (± mm) | Toleransi Halus (± mm) |

|---|---|---|---|

| ABS | Rendah | $0,20$ | $0,05 - 0,10$ |

| Polikarbonat (PC) | Rendah | $0,20$ | $0,05 - 0,10$ |

| Akrilik (PMMA) | Rendah | $0,20$ | $0,05 - 0,10$ |

| Nilon (PA6) | Tinggi | $0,30$ | $0,15$ |

| Polipropilena (PP) | Tinggi | $0,30 - 0,40$ | $0,15 - 0,20$ |

| Polietilen (HDPE) | Tinggi | $0,30 - 0,40$ | $0,20$ |

| TPU / Karet | Sangat Tinggi | $0,50$ | $0,25$ |

Catatan: Nilai ini merupakan perkiraan untuk fitur kecil hingga menengah (misalnya, 25 mm hingga 50 mm). Ketika bagian-bagiannya semakin besar, batas toleransi ini harus diperluas.

3. Dimensi Kritis vs. Non-Kritis

Salah satu kesalahan paling umum dalam desain bagian adalah menerapkan “toleransi selimut” (misalnya, “Semua toleransi ± 0,1 mm”) pada keseluruhan gambar. Hal ini meningkatkan biaya cetakan yang tidak perlu.

Toleransi yang efektif membagi dimensi menjadi dua kategori:

-

Dimensi Kritis (CtF - Kritis terhadap Fungsi):

Ini adalah fitur yang berinteraksi dengan bagian lain—snap fit, lubang bantalan, atau permukaan penyegelan. Ini membutuhkan Toleransi Baik . Anda harus mengidentifikasinya secara eksplisit pada gambar 2D (sering kali ditandai dengan simbol seperti berlian atau oval). -

Dimensi Non-Kritis / Referensi:

Ini adalah permukaan estetis, rusuk, atau kontur luar yang tidak bersentuhan dengan komponen lain. Ini harus digunakan Toleransi Komersial . Melonggarkan toleransi ini memungkinkan pembuat cetakan memfokuskan kontrol proses mereka pada beberapa dimensi yang benar-benar penting.

Merancang untuk Toleransi

Perjuangan untuk mendapatkan toleransi yang ketat sering kali menang atau kalah di layar CAD desainer, jauh sebelum cetakannya dipotong. Sebuah desain yang tidak mengikuti proses pencetakan injeksi tidak akan pernah memiliki dimensi yang konsisten, tidak peduli seberapa presisi cetakannya.

Berikut adalah praktik terbaik untuk merancang komponen yang secara alami memiliki toleransi.

1. Strategi “Bahan Baja” (Metal Safe).

Ini adalah konsep paling penting untuk mengelola toleransi dalam cetakan baru.

Karena penyusutan plastik merupakan perkiraan, bukan jaminan, Anda tidak boleh memotong cetakannya sampai habis tepat dimensi nominal segera. Sebagai gantinya, rancang cetakannya sehingga Anda dapat melepaskan logamnya nanti untuk mendapatkan toleransi. Sangat mudah untuk menghilangkan logam dari cetakan (penggilingan/EDM), tetapi sangat sulit dan mahal untuk menambahkannya kembali (pengelasan).

- Untuk Lubang (Inti): Rancang sedikit pin logam di cetakan lebih besar . Hal ini membuat plastik berlubang lebih kecil . Jika lubangnya terlalu rapat, Anda dapat menggerakkan pin untuk membuka lubang.

- Untuk Dinding Luar (Rongga): Potong sedikit rongga logam lebih kecil . Ini membuat bagian plastik lebih kecil . Jika bagiannya terlalu kecil, Anda dapat menggiling dinding rongga untuk memperbesar bagian tersebut.

2. Rancangan Sudut dan Pengukuran Dimensi

Sudut draft (kemiringan) wajib dilakukan agar bagian dapat dikeluarkan dari cetakan tanpa terseret. Namun, draft mempersulit toleransi karena dinding yang meruncing tidak memiliki satu dimensi—ia berubah dari bawah ke atas.

- Konflik: Jika Anda menentukan lebar 20 mm ± 0,1, namun dinding memiliki draft 2°, lebarnya mungkin 20,0 mm di bagian bawah dan 20,5 mm di bagian atas.

- Solusinya: Anda harus menentukan dimana toleransi berlaku.

- “Ukur pada Diameter Besar”: Biasanya titik terluas.

- “Ukur di Root”: Dasar dari fitur tersebut.

- Biasanya, Anda memerlukan setidaknya 0,5° hingga 1° rancangan untuk fitur standar, dan 3° atau lebih untuk permukaan bertekstur.

3. Tulang Rusuk, Atasan, dan Tanda Tenggelam

Fitur seperti rusuk (untuk kekuatan) dan bos (untuk pemasangan sekrup) merupakan sumber umum kegagalan toleransi—khususnya kegagalan “profil” atau “kerataan”.

Jika rusuk terlalu tebal saat bertemu dengan dinding utama, maka panas akan tertahan. Saat persimpangan tebal itu mendingin, permukaan luarnya tertarik ke dalam, menciptakan a Tanda Tenggelam (depresi).

- Dampak Toleransi: Tanda tenggelam merusak toleransi kerataan permukaan.

- Aturan: Ketebalan tulang rusuk tidak boleh lebih dari 60% dari ketebalan dinding nominal.

4. GD&T: Melampaui Toleransi Linier

Untuk bagian yang kompleks, toleransi linier sederhana (±mm) seringkali tidak mencukupi. Komponen plastik bersifat fleksibel dan mudah melengkung, artinya komponen tersebut mungkin benar ukuran tapi yang salah bentuk .

- Kerataan: Penting untuk menyegel permukaan. Karena plastik melengkung, mencapai kerataan 0,05 mm pada area yang luas sangatlah sulit.

- Konsentrisitas: Penting untuk roda gigi atau bagian yang berputar.

- Toleransi Posisi: Memastikan bos sekrup berada di lokasi yang benar relatif terhadap pin penyelaras, yang lebih berguna daripada mengukur jarak dari tepi komponen.

Kiat Pro: Hindari menetapkan toleransi kerataan yang ketat pada permukaan plastik besar yang tidak didukung. Jika Anda membutuhkan permukaan yang rata, tambahkan rusuk struktural di bawahnya untuk menguatkannya agar tidak melengkung.

Cacat Cetakan Injeksi Umum Terkait Toleransi

Ketika suatu komponen gagal memenuhi toleransi, hal ini jarang terjadi karena mesin hanya “salah menebak”. Kegagalan toleransi hampir selalu disebabkan oleh cacat cetakan yang spesifik dan dapat diidentifikasi. Memahami cacat ini adalah kunci untuk memecahkan masalah dimensional.

1. Warpage (Efek “Keripik Kentang”)

Warpage adalah musuh paling umum Dimensi dan Toleransi Geometris (GD&T) , khususnya Kerataan dan Profil.

- Penyebabnya: Warpage terjadi ketika bagian-bagian berbeda dari komponen cetakan menyusut dengan kecepatan berbeda. Hal ini biasanya disebabkan oleh:

- Ketebalan dinding tidak seragam: Bagian yang tebal tetap panas lebih lama dibandingkan bagian yang tipis.

- Pendinginan tidak merata: Jika setengah cetakannya adalah 40 °C dan yang lainnya adalah 60 °C , bagian tersebut akan condong ke sisi yang lebih panas saat mendingin.

- Dampak Toleransi: Suatu bagian mungkin memiliki panjang dan lebar yang tepat, namun jika dibengkokkan sebesar 2 mm, bagian tersebut tidak akan menyatu dengan permukaan datar. Hal ini membuat toleransi kerataan yang ketat (misalnya 0,1 mm) menjadi sangat sulit untuk bagian yang besar dan rata.

2. Penyusutan yang Tidak Dapat Diprediksi

Setiap plastik menyusut, tapi variasi penyusutan itulah yang mematikan toleransi.

- Penyebabnya: Penyusutan didorong oleh kepadatan plastik yang dikemas. Jika “tekanan penahan” (fase pengepakan) bervariasi dari satu suntikan ke suntikan lainnya, atau jika gerbang membeku terlalu dini pada beberapa siklus, jumlah plastik dalam rongga cetakan akan berubah.

- Dampak Toleransi: Hal ini menyebabkan kegagalan dimensi linier. Satu bagian mungkin berukuran 100,0 mm (sempurna), dan bagian berikutnya mungkin berukuran 99,8 mm karena tekanan pengepakan sedikit turun.

- Anisotropi: Bahan yang diisi serat (seperti Nilon Berisi Kaca) menyusut jauh lebih sedikit ke arah aliran dibandingkan bahan yang mengalir silang. Jika perancang cetakan tidak memperhitungkan arah ini, bagian tersebut akan berbentuk oval, bukan bulat.

3. Tanda Tenggelam

Tanda tenggelam adalah cekungan kecil atau lesung pipit pada permukaan suatu bagian.

- Penyebabnya: Ini terjadi ketika kulit bagian luar mendingin dan mengeras, namun inti bagian dalam tetap cair. Saat inti bagian dalam mendingin dan menyusut, ia menarik kulit bagian luar ke dalam. Hal ini paling sering terjadi di persimpangan yang tebal, seperti saat rusuk atau bos bertemu dengan tembok.

- Dampak Toleransi: Meskipun sering dianggap sebagai cacat kosmetik, bekas tenggelam merupakan bencana yang dapat ditoleransi pada permukaan penyegelan. Jika alur O-ring memiliki tanda tenggelam, kedalaman alur berubah secara lokal, sehingga menyebabkan jalur bocor.

4. Ketidakstabilan Dimensi (Pasca Pencetakan)

Kadang-kadang, suku cadang dalam keadaan sempurna ketika meninggalkan pabrik tetapi gagal dalam toleransi ketika tiba di pelanggan.

- Bahan Higroskopis: Plastik seperti Nilon (PA) menyerap kelembapan dari udara. Saat mereka menyerap air, mereka membengkak. Bagian Nilon yang kering mungkin tumbuh sebesar 0,5% hingga 1,0% setelah terkena kelembapan selama beberapa minggu.

- Ekspansi Termal: Plastik memiliki Koefisien Ekspansi Termal (CTE) yang tinggi. Pemeriksaan toleransi yang dilakukan di gudang dingin mungkin memberikan hasil yang berbeda dibandingkan pemeriksaan yang dilakukan di pabrik perakitan panas.

- Relaksasi Stres: Jika suatu bagian dikeluarkan dengan tekanan internal yang tinggi (karena pendinginan yang cepat), bagian tersebut mungkin akan melengkung secara perlahan selama 24-48 jam karena molekul-molekulnya mengendur ke keadaan alaminya.

Mengoptimalkan Proses Pencetakan Injeksi untuk Toleransi Ketat

Mencapai toleransi yang ketat bukan hanya tentang membuat cetakan yang tepat; ini tentang membangun proses yang stabil dan dapat diulang. Jika kondisi produksi berfluktuasi—walaupun hanya sedikit—dimensi komponen akan berubah.

Inilah cara pembuat cetakan papan atas mengoptimalkan proses untuk mempertahankan toleransi presisi.

1. Cetakan Ilmiah (Cetakan Terpisah)

Cara pencetakan “jadul” melibatkan pengisian cetakan secepat mungkin hingga penuh, sering kali mengandalkan satu pengaturan tekanan terus menerus. Ini tidak konsisten.

Penggunaan cetakan presisi modern Cetakan Ilmiah (sering disebut Decoupled Moulding). Teknik ini memisahkan proses pencetakan menjadi dua tahap berbeda untuk mendapatkan kontrol maksimal:

- Tahap 1 (Kontrol Kecepatan): Cetakan diisi hingga kapasitas sekitar 95-98% menggunakan kontrol kecepatan (velocity). Hal ini dilakukan dengan cepat untuk memastikan material tidak membeku sebelum waktunya.

- Tahap 2 (Kontrol Tekanan): Mesin beralih ke kontrol tekanan untuk “mengemas” 2-5% akhir rongga. Fase pengepakan ini mengkompensasi penyusutan.

Mengapa hal ini membantu toleransi: Dengan memisahkan tahap-tahap ini, pembuat cetakan dapat secara tepat mengontrol berapa banyak plastik yang dimasukkan ke dalam cetakan pada setiap pengambilan, sehingga menghilangkan variasi kepadatan yang menyebabkan fluktuasi ukuran.

2. Penanganan dan Pengeringan Bahan

Anda tidak dapat mencetak bagian presisi dengan bahan basah.

Banyak resin rekayasa (Nylon, PC, PET, ABS). higroskopis , artinya mereka menyerap kelembapan dari udara. Jika plastik basah meleleh, air akan berubah menjadi uap, sehingga menimbulkan rongga dan merusak rantai molekul plastik.

- Hasilnya: Plastik menjadi kurang kental (lebih encer), menyebabkan cetakan terlalu padat atau berkedip, sehingga mengubah dimensi.

- Cara mengatasinya: Penggunaan cetakan presisi Pengering Pengering untuk menghilangkan kelembapan hingga titik embun tertentu (misalnya -40°C) sebelum bahan masuk ke dalam mesin.

3. Kontrol Proses Lanjutan

Untuk kelas toleransi “Halus” atau “Presisi”, kontrol alat berat standar mungkin tidak cukup. Teknologi canggih digunakan untuk memantau lingkungan di dalam cetakan itu sendiri.

-

Sensor Tekanan Rongga Dalam Cetakan:

Alih-alih mempercayai pengukur tekanan mesin (yang jauh dari cetakan), sensor ditempatkan langsung di dalam rongga cetakan. Mereka memberi tahu mesin kapan tepatnya cetakan sudah penuh dan kapan harus beralih dari Isi ke Pengemasan. Hal ini memungkinkan mesin untuk menyesuaikan dirinya secara real-time jika viskositas material sedikit berubah. -

Pendinginan Konformal:

Cetakan standar menggunakan saluran air yang dibor lurus untuk pendinginan, yang dapat meninggalkan “titik panas” di area yang kompleks. Pendinginan konformal menggunakan sisipan logam cetak 3D untuk membuat saluran pendingin yang melengkung dan memutar mengikuti bentuk bagian yang tepat.- Manfaat: Hal ini memastikan setiap milimeter komponen mendingin dengan kecepatan yang sama, menghilangkan lengkungan dan mengunci toleransi yang ketat.

4. Perawatan dan Kalibrasi Perkakas

Cetakan adalah mesin bergerak yang akan rusak seiring berjalannya waktu.

- Pembersihan Ventilasi: Saat udara keluar dari cetakan, ia meninggalkan residu di ventilasi. Jika ventilasi tersumbat, udara akan terperangkap, menciptakan tekanan balik yang mencegah plastik mengisi bagian tersebut sepenuhnya. Hal ini menyebabkan “shot pendek” (bagian berukuran terlalu kecil).

- Keausan Garis Perpisahan: Selama ribuan siklus, tepi baja yang menyegel cetakan dapat rusak, menyebabkan “flash” (plastik berlebih merembes keluar). Flash menambahkan ketebalan pada bagian tersebut, membuang dimensi pada garis perpisahan.

Mengoptimalkan Proses Pencetakan Injeksi untuk Toleransi Ketat

Mencapai toleransi yang ketat bukan hanya tentang membuat cetakan yang tepat; ini tentang membangun proses yang stabil dan dapat diulang. Jika kondisi produksi berfluktuasi—walaupun hanya sedikit—dimensi komponen akan berubah.

Inilah cara pembuat cetakan papan atas mengoptimalkan proses untuk mempertahankan toleransi presisi.

1. Cetakan Ilmiah (Cetakan Terpisah)

Cara pencetakan “jadul” melibatkan pengisian cetakan secepat mungkin hingga penuh, sering kali mengandalkan satu pengaturan tekanan terus menerus. Ini tidak konsisten.

Penggunaan cetakan presisi modern Cetakan Ilmiah (sering disebut Decoupled Moulding). Teknik ini memisahkan proses pencetakan menjadi dua tahap berbeda untuk mendapatkan kontrol maksimal:

- Tahap 1 (Kontrol Kecepatan): Cetakan diisi hingga kapasitas sekitar 95-98% menggunakan kontrol kecepatan (velocity). Hal ini dilakukan dengan cepat untuk memastikan material tidak membeku sebelum waktunya.

- Tahap 2 (Kontrol Tekanan): Mesin beralih ke kontrol tekanan untuk “mengemas” 2-5% akhir rongga. Fase pengepakan ini mengkompensasi penyusutan.

Mengapa hal ini membantu toleransi: Dengan memisahkan tahap-tahap ini, pembuat cetakan dapat secara tepat mengontrol berapa banyak plastik yang dimasukkan ke dalam cetakan pada setiap pengambilan, sehingga menghilangkan variasi kepadatan yang menyebabkan fluktuasi ukuran.

2. Penanganan dan Pengeringan Bahan

Anda tidak dapat mencetak bagian presisi dengan bahan basah.

Banyak resin rekayasa (Nylon, PC, PET, ABS). higroskopis , artinya mereka menyerap kelembapan dari udara. Jika plastik basah meleleh, air akan berubah menjadi uap, sehingga menimbulkan rongga dan merusak rantai molekul plastik.

- Hasilnya: Plastik menjadi kurang kental (lebih encer), menyebabkan cetakan terlalu padat atau berkedip, sehingga mengubah dimensi.

- Cara mengatasinya: Penggunaan cetakan presisi Pengering Pengering untuk menghilangkan kelembapan hingga titik embun tertentu (misalnya -40°C) sebelum bahan masuk ke dalam mesin.

3. Kontrol Proses Lanjutan

Untuk kelas toleransi “Halus” atau “Presisi”, kontrol alat berat standar mungkin tidak cukup. Teknologi canggih digunakan untuk memantau lingkungan di dalam cetakan itu sendiri.

-

Sensor Tekanan Rongga Dalam Cetakan:

Alih-alih mempercayai pengukur tekanan mesin (yang jauh dari cetakan), sensor ditempatkan langsung di dalam rongga cetakan. Mereka memberi tahu mesin kapan tepatnya cetakan sudah penuh dan kapan harus beralih dari Isi ke Pengemasan. Hal ini memungkinkan mesin untuk menyesuaikan dirinya secara real-time jika viskositas material sedikit berubah. -

Pendinginan Konformal:

Cetakan standar menggunakan saluran air yang dibor lurus untuk pendinginan, yang dapat meninggalkan “titik panas” di area yang kompleks. Pendinginan konformal menggunakan sisipan logam cetak 3D untuk membuat saluran pendingin yang melengkung dan memutar mengikuti bentuk bagian yang tepat.- Manfaat: Hal ini memastikan setiap milimeter komponen mendingin dengan kecepatan yang sama, menghilangkan lengkungan dan mengunci toleransi yang ketat.

4. Perawatan dan Kalibrasi Perkakas

Cetakan adalah mesin bergerak yang akan rusak seiring berjalannya waktu.

- Pembersihan Ventilasi: Saat udara keluar dari cetakan, ia meninggalkan residu di ventilasi. Jika ventilasi tersumbat, udara akan terperangkap, menciptakan tekanan balik yang mencegah plastik mengisi bagian tersebut sepenuhnya. Hal ini menyebabkan “shot pendek” (bagian berukuran terlalu kecil).

- Keausan Garis Perpisahan: Selama ribuan siklus, tepi baja yang menyegel cetakan dapat rusak, menyebabkan “flash” (plastik berlebih merembes keluar). Flash menambahkan ketebalan pada bagian tersebut, membuang dimensi pada garis perpisahan.

Mengukur dan Memverifikasi Toleransi

Memproduksi satu bagian hanyalah setengah dari perjuangan; membuktikan bahwa ia memenuhi spesifikasi teknik adalah separuh lainnya. Dalam industri dengan presisi tinggi seperti medis dan otomotif, “kelihatannya bagus” bukanlah kriteria kualitas yang valid.

Produsen menggunakan pendekatan berjenjang terhadap metrologi (pengukuran) tergantung pada kelas toleransi dan tipe fitur.

1. Mesin Pengukur Koordinat (CMM)

Itu CMM adalah standar emas untuk memverifikasi toleransi cetakan injeksi. Ia menggunakan probe sentuh yang sangat sensitif untuk secara fisik mengetuk titik-titik tertentu pada permukaan suatu bagian, memetakannya dalam ruang 3D.

- Terbaik Untuk: Dimensi kritis dengan toleransi ketat (misalnya ± 0,05 mm), diameter lubang, dan toleransi geometris seperti kerataan atau paralelisme.

- Itu Limitation: Karena menggunakan probe fisik, prosesnya bisa lambat. Selain itu, untuk bahan yang sangat lunak (seperti TPE atau karet), tekanan probe itu sendiri dapat merusak bagian tersebut, sehingga menyebabkan pembacaan yang tidak akurat.

2. Sistem Pengukuran Optik dan Penglihatan

Untuk bagian yang terlalu kecil, terlalu fleksibel, atau terlalu rumit untuk probe sentuh, sistem optik digunakan. Sistem ini menggunakan kamera resolusi tinggi dan perangkat lunak pendeteksi tepi untuk mengukur dimensi tanpa menyentuh bagian secara fisik.

- Terbaik Untuk:

- Bagian Lunak/Fleksibel: Mengukur segel karet tanpa merusaknya.

- Detail Kecil: Fitur cetakan mikro tidak terlihat dengan mata telanjang.

- Kecepatan: Mengukur beberapa dimensi secara instan dalam satu “snapshot” (misalnya, memeriksa keempat lokasi lubang sekaligus).

3. Pemindaian Tomografi Terkomputasi (CT).

Ini adalah metrologi pencetakan injeksi yang mutakhir. Pemindaian CT menggunakan sinar-X untuk membuat model 3D lengkap dari suatu bagian—baik bagian dalam maupun luar.

- Mengapa ini adalah Pengubah Permainan:

- Verifikasi Internal: Itu adalah saja cara non-destruktif untuk mengukur fitur internal, seperti ketebalan dinding bagian berongga atau benang internal konektor luer medis.

- Deteksi Cacat: Ia dapat melihat ke dalam plastik untuk mendeteksi rongga tersembunyi (gelembung udara) yang melemahkan bagian tersebut, meskipun dimensi luarnya sempurna.

- Hamparan Bagian-ke-CAD: Itu software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Pengukuran Fungsional (Perlengkapan Go / No-Go)

Meskipun CMM menyediakan data, terkadang Anda hanya perlu mengetahui: “Apakah itu cocok?”

Untuk produksi volume tinggi, pembuat cetakan sering kali membuat sesuai pesanan Periksa Jadwal . Ini adalah balok atau dudukan logam dengan mesin presisi yang meniru bagian kawin.

- Pergi/Tidak-Pergi: Jika bagian tersebut cocok dengan perlengkapannya, bagian tersebut akan lolos. Jika tidak, maka gagal.

- Kecepatan: Hal ini memungkinkan operator untuk memeriksa 100% suku cadang di jalur produksi segera setelah suku cadang tersebut dikeluarkan dari alat berat, sehingga memastikan bahwa penyimpangan proses dapat langsung diketahui.

Pertimbangan Biaya dan Toleransi Pemilihan

Iture is a fundamental rule in manufacturing: Presisi membutuhkan uang.

Memahami hubungan antara ketatnya toleransi dan biaya produksi sangat penting bagi manajer proyek dan desainer. Kesalahan umum adalah menerapkan “toleransi ketat” pada keseluruhan gambar, yang dapat melipatgandakan atau melipatgandakan biaya cetakan.

1. Hubungan Antara Toleransi dan Biaya

Itu cost of achieving a tolerance is not linear; it is eksponensial .

- Toleransi Komersial (± 0,1 mm - ± 0,3 mm): Ituse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Toleransi Presisi (± 0,05 mm): Untuk mempertahankan kisaran ini, pembuat cetakan harus menggunakan proses EDM (Pemesinan Pelepasan Listrik) yang lebih lambat, baja bermutu lebih tinggi, dan cetakan harus menjalankan waktu siklus yang lebih lambat untuk memastikan stabilitas termal.

- Ultra-Presisi (± 0,01 mm): Hal ini memerlukan peralatan cetakan mikro khusus, ruang inspeksi dengan pengatur suhu, dan inspeksi komponen 100%. Biayanya bisa 5x hingga 10x garis dasar.

2. Menyeimbangkan Presisi dan Efektivitas Biaya

Untuk mengoptimalkan anggaran tanpa mengorbankan kualitas, gunakan a “Toleransi Berbasis Risiko” strategi:

- Identifikasi Fitur Penting (CtF): Tetapkan toleransi yang ketat saja ke fitur-fitur yang penting—snap fit, bearing bore, dan permukaan perapat.

- Kendurkan Sisanya: Untuk fitur yang tidak kritis seperti rusuk, ketebalan dinding luar, atau permukaan dekoratif, gunakan toleransi standar komersial. Hal ini memberikan “jendela proses” yang lebih luas kepada pembuat cetakan untuk menghasilkan komponen yang baik secara efisien.

Studi Kasus: Contoh Dunia Nyata

Untuk melihat penerapan prinsip-prinsip ini, mari kita lihat bagaimana berbagai industri melakukan pendekatan terhadap toleransi.

Alat Kesehatan (Presisi Tinggi)

- Aplikasi: Tombol penyesuaian dosis pada pena insulin.

- Strategi Toleransi: Membutuhkan toleransi yang sangat ketat (± 0,02 mm) pada gigi internal untuk memastikan dosis obat yang tepat diberikan.

- Pengorbanan: Biaya cetakan yang tinggi dan waktu siklus yang lebih lambat dapat diterima karena keselamatan pasien adalah prioritasnya. Bahan seperti MENGINTIP atau Polycarbonate digunakan untuk stabilitas.

Komponen Otomotif (Presisi Campuran)

- Aplikasi: Panel interior pintu mobil.

- Strategi Toleransi:

- Klip Pemasangan: Toleransi yang ketat untuk memastikan panel terpasang pada rangka logam tanpa bergetar.

- Kontur Permukaan: Toleransi lebih longgar pada kurva plastik besar. Fleksibilitas bahannya membuatnya bisa menyesuaikan dengan bodi mobil.

- Pengorbanan: Fokusnya adalah pada “fit and finish” daripada akurasi tingkat mikron.

Elektronik Konsumen (Fokus Kosmetik)

- Aplikasi: Rumah kendali jarak jauh TV.

- Strategi Toleransi: Itu most critical tolerance is the garis perpisahan cocok antara bagian atas dan bawah. Jika toleransinya dinonaktifkan, pengguna akan merasakan ujung yang tajam.

- Pengorbanan: Insinyur fokus pada toleransi “gap and flush” daripada presisi dimensi internal.

Kesimpulan

Poin Penting tentang Toleransi Cetakan Injeksi

Cetakan injeksi adalah tarian kompleks antara panas, tekanan, dan ilmu material. Meskipun dimensi “sempurna” secara teoritis tidak mungkin, dapat diprediksi dimensi dapat dicapai dengan pendekatan yang tepat.

- Potensi yang Didiktekan Secara Material: Anda tidak dapat mempertahankan toleransi yang sama pada Polipropilena (penyusutan tinggi) seperti pada Polikarbonat (penyusutan rendah).

- Desain “Brankas Baja”: Selalu rancang cetakan untuk memungkinkan pelepasan logam. Ini adalah polis asuransi termurah terhadap kegagalan toleransi.

- Kontrol Proses adalah Raja: Cetakan yang presisi tidak ada gunanya tanpa proses yang stabil. Teknik seperti Cetakan Terpisah and Cetakan Ilmiah penting untuk konsistensi.

- Berkomunikasi Sejak Dini: Itu most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Tren Masa Depan dalam Manufaktur Presisi

Seiring berkembangnya industri seperti Micro-Fluidics dan Wearable Tech, permintaan akan presisi mendorong batasan dari apa yang mungkin dilakukan.

- Cetakan Cerdas: Cetakan dilengkapi dengan sensor berbasis AI yang secara otomatis menyesuaikan tekanan injeksi secara real-time untuk mengimbangi variasi material.

- Cetakan Mikro: Itu ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Dengan memahami batasan dan kemampuan proses pencetakan injeksi, para insinyur dapat merancang komponen yang tidak hanya dapat diproduksi tetapi juga fungsional, hemat biaya, dan berkualitas tinggi.

Pertanyaan yang Sering Diajukan (FAQ)

1. Berapa toleransi standar untuk cetakan injeksi?

Iture is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm hingga ± 0,25 mm untuk bagian kecil hingga menengah. Untuk suku cadang berpresisi tinggi, toleransi dapat diperketat hingga ± 0,05 mm , meskipun hal ini meningkatkan biaya secara signifikan.

2. Bahan plastik manakah yang memiliki toleransi paling ketat?

Resin amorf dengan tingkat penyusutan rendah memiliki toleransi terbaik.

- Terbaik: Polimer Kristal Cair (LCP) , Polikarbonat (PC) , ABS , dan PEEK .

- Lebih baik dengan Pengisi: Menambahkan Serat Kaca or Serat Karbon pada bahan apa pun (bahkan Nilon atau PP) secara signifikan mengurangi penyusutan dan meningkatkan kontrol toleransi.

3. Mengapa bagian cetakan injeksi saya lebih kecil dari desainnya?

Hal ini kemungkinan besar disebabkan oleh penyusutan . Semua plastik menyusut saat didinginkan. Jika perancang cetakan tidak secara akurat menghitung “tingkat penyusutan” bahan spesifik Anda dan menaikkan skala cetakan untuk mengimbanginya, bagian akhir akan berukuran terlalu kecil. Bisa juga disebabkan oleh rendahnya tekanan pengepakan selama proses pencetakan.

4. Bisakah saya mencapai “Zero Tolerance” pada komponen plastik?

Tidak. “Tidak ada toleransi” secara fisik tidak mungkin dilakukan dalam proses manufaktur apa pun, terutama dengan plastik. Plastik sensitif terhadap suhu dan kelembapan; bagian yang diukur di ruangan dingin akan berbeda dengan bagian yang diukur di ruangan panas. Anda harus selalu menentukan rentang yang dapat diterima (misalnya ± 0,02 mm).

5. Bagaimana cara memperbaiki bagian yang bengkok dan tidak dapat ditoleransi?

Warpage biasanya disebabkan oleh pendinginan yang tidak merata.

- Perbaikan Desain: Pastikan ketebalan dinding seragam . Mengeluarkan bagian yang tebal dapat membantu.

- Perbaikan Proses: Sesuaikan waktu pendinginan atau pastikan suhu cetakan konsisten pada sisi rongga dan inti.

- Perbaikan Perkakas: Tambahkan Pendinginan Konformal saluran ke cetakan untuk menargetkan titik panas.

6. Apa perbedaan antara ISO 2768 dan ISO 20457?

- ISO 2768 adalah standar toleransi umum yang terutama ditujukan untuk bagian logam yang dikerjakan . Hal ini sering salah diterapkan pada plastik.

- ISO 20457 (sebelumnya DIN 16901) adalah standar khusus untuk bagian plastik cetakan injeksi , memperhitungkan variabel cetakan seperti penyusutan dan elastisitas. Anda harus selalu mengacu pada ISO 20457 untuk komponen plastik.

7. Apakah ketebalan dinding mempengaruhi toleransi?

Ya, secara signifikan. Dinding yang lebih tebal menyusut lebih banyak dan rentan terhadapnya tanda tenggelam and kekosongan . Penyebab ketebalan dinding tidak konsisten warpage . Menjaga dinding tetap seragam dan relatif tipis (biasanya 2mm - 3mm) adalah cara terbaik untuk memastikan dimensi yang konsisten.

English

English bahasa Indonesia

bahasa Indonesia