Di dunia manufaktur yang dinamis, permintaan akan produk yang secara fungsional lebih unggul dan menyenangkan secara estetika telah mendatauong inovasi yang signifikan. Komponen modern harus sering menggabungkan banyak bahan - plastik yang kaku untuk struktur, elastomer lembut untuk cengkeraman, atau dua warna berbeda untuk brDaning - dalam satu desain yang mulus. Sementara metode tradisional bergantung pada langkah-langkah produksi dan perakitan yang terpisah, solusi yang lebih maju telah muncul untuk merampingkan proses ini: cetakan injeksi 2-shot.

Pengantar cetakan injeksi 2-shot

Apa itu cetakan injeksi 2-shot?

Pada intinya, Cetakan injeksi 2-shot (Juga dikenal sebagai cetakan dua-shot) adalah proses manufaktur yang sangat terspesialisasi yang menghasilkan satu komponen selesai dari dua bahan yang berbeda dalam satu siklus cetakan kontinu. Tidak seperti metode tradisional di mana banyak bagian dicetak secara terpisah dan kemudian dirakit, cetakan 2-shot menggabungkan langkah-langkah ini menjadi satu operasi yang efisien. Proses ini berperan dalam menciptakan bagian-bagian dengan geometri kompleks, segel terintegrasi, estetika multi-warna, dan fungsionalitas yang ditingkatkan tanpa perlu perakitan sekunder.

Sinonim: Multi-Shot Moulding dan Overmolding

Sementara sering digunakan secara bergantian, persyaratan cetakan multi-shot Dan overmolding memiliki makna berbeda yang penting untuk dipahami.

-

Cetakan multi-shot: Ini adalah kategataui luas di mana cetakan 2-shot adalah bentuk yang paling umum. Ini mengacu pada proses cetakan injeksi apa pun yang menggunakan dua atau lebih injeksi terpisah dari berbagai bahan ke dalam cetakan yang sama untuk membuat satu bagian. Proses 3-shot atau 4-shot juga akan berada di bawah payung ini.

-

Overmolding: Ini adalah teknik spesifik di mana bahan kedua disuntikkan pada bagian yang sudah ada sebelumnya ("substrat"). Sementara cetakan 2-shot adalah jenis overmolding, istilah ini juga dapat menggambarkan proses di mana bagian substrat dibuat secara terpisah dan kemudian secara manual atau robotik ditempatkan ke dalam cetakan kedua untuk langkah overmolding. Perbedaan utama adalah bahwa dalam proses 2-shot yang benar, kedua bahan dicetak secara berurutan dalam siklus mesin yang sama, tanpa bagian yang pernah meninggalkan mesin.

Tinjauan Prinsip dan Proses Dasar

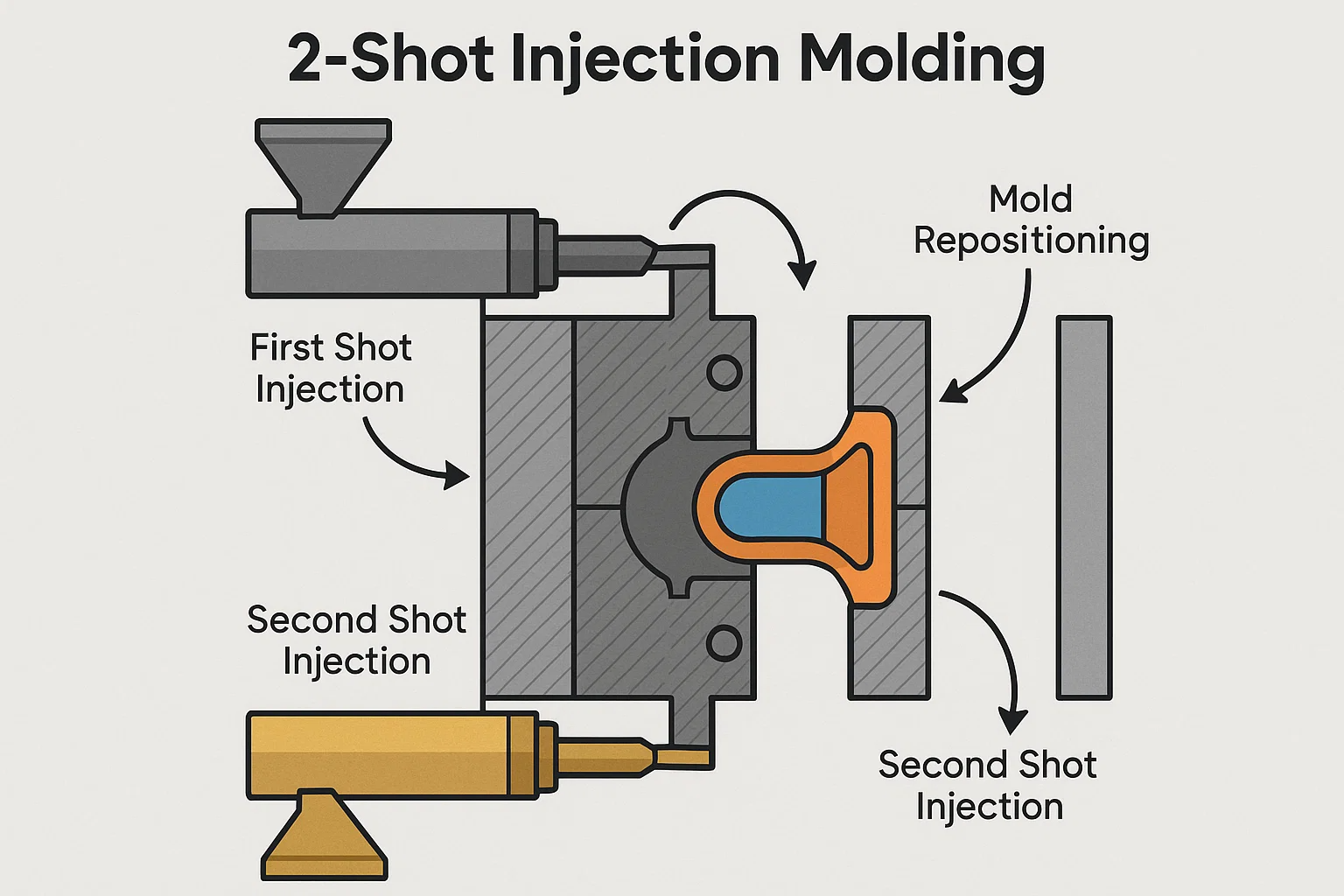

Prinsip dasar cetakan injeksi 2-shot adalah injeksi berurutan dari dua bahan ke dalam cetakan yang dirancang khusus. Proses ini umumnya mengikuti langkah -langkah kunci ini:

-

Injeksi tembakan pertama: Bahan pertama (sering kali plastik kaku) disuntikkan ke rongga primer cetakan.

-

Reposisi cetakan: Cetakan kemudian terbuka, dan pelat atau inti berputar atau mentransfer bagian tembakan pertama yang baru terbentuk ke rongga kedua.

-

Injeksi tembakan kedua: Bahan kedua (sering kali plastik yang lebih lembut atau warna yang berbeda) disuntikkan ke rongga baru, mengalir dan terikat dengan bagian tembakan pertama.

-

Penyemburan: Setelah bahan kedua didinginkan dan dipadatkan, bagian multi-bahan yang sudah jadi dikeluarkan dari cetakan.

Integrasi bahan yang mulus ini menghasilkan ikatan berkualitas tinggi, tahan lama dan produk jadi yang siap digunakan, menghilangkan tenaga kerja dan potensi kesalahan yang terkait dengan perakitan tradisional.

Sejarah dan Evolusi

Asal-usul jejak cetakan 2-shot kembali ke pertengahan abad ke-20, didatauong oleh kebutuhan untuk menciptakan produk plastik yang lebih canggih. Metode awal sering kasar dan dibatasi oleh kemampuan bahan dan mesin. Evolusi proses yang sebenarnya dimulai dengan pengembangan mesin cetakan injeksi khusus yang menampilkan rotary platens dan teknologi inti-back. Kemajuan ini, ditambah dengan inovasi berkelanjutan dalam ilmu polimer yang memperkenalkan berbagai bahan yang kompatibel, telah mengubah cetakan 2-shot dari teknik niche menjadi solusi manufaktur yang sangat diperlukan dan sangat diperlukan untuk industri yang tak terhitung jumlahnya saat ini.

Manfaat cetakan injeksi 2-shot

Pilihan strategis untuk menggunakan cetakan injeksi 2-shot melampaui kecanggihan teknis belaka; Ini memberikan sejumlah manfaat nyata yang secara dramatis dapat memengaruhi kinerja produk, efektivitas biaya, dan daya tarik pasar. Dengan mengintegrasikan dua langkah manufaktur terpisah ke dalam proses tunggal, mulus, cetakan 2-shot memecahkan banyak tantangan yang terkait dengan produk multi-komponen.

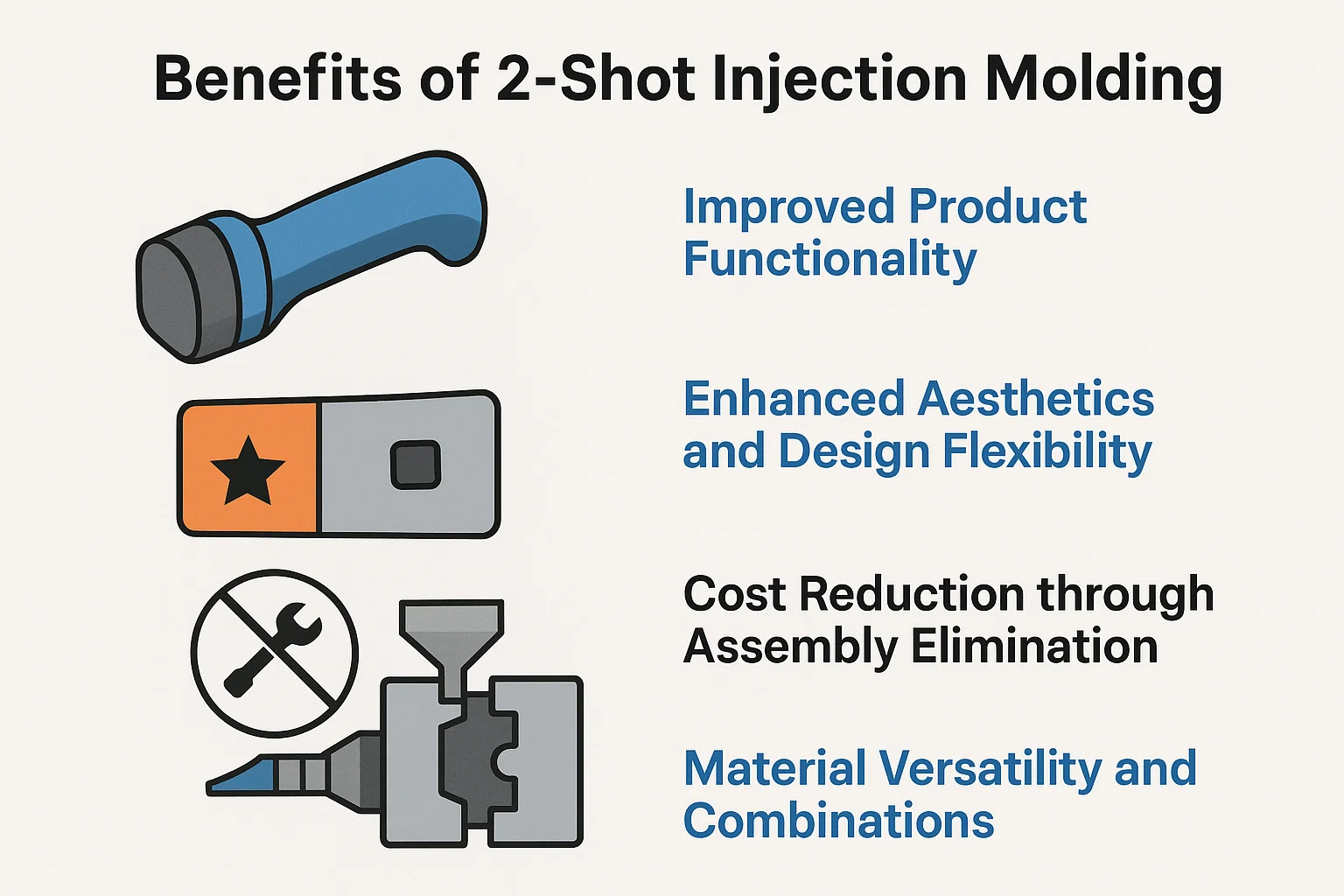

Fungsionalitas produk yang ditingkatkan

Salah satu keuntungan paling signifikan dari cetakan 2-shot adalah kemampuannya untuk meningkatkan fungsionalitas produk dengan menggabungkan bahan dengan sifat yang berbeda. Misalnya, termoplastik yang kaku dapat membentuk badan struktural suatu produk, sedangkan elastomer termoplastik lunak (Tpe) overmolded ke dalamnya untuk membuat cengkeraman yang nyaman dan non-slip. Teknik ini sangat penting untuk alat -alat listrik, elektronik konsumen, dan instrumen medis di mana ergonomi dan nuansa taktil sangat penting. Selain itu, prosesnya sangat ideal untuk menciptakan segel terintegrasi, gasket, dan engsel hidup, yang meningkatkan daya tahan produk, waterproofing, dan kinerja keseluruhan tanpa perlu komponen terpisah yang dapat gagal dari waktu ke waktu.

Peningkatan estetika dan fleksibilitas desain

Cetakan 2-shot memberikan fleksibilitas desain yang tak tertandingi, memungkinkan para insinyur dan desainer untuk mewujudkan produk yang lebih kompleks dan menarik secara visual. Dengan menyuntikkan dua bahan berwarna berbeda ke dalam cetakan yang sama, prosesnya dapat membuat logo yang rumit, branding, atau fitur kode warna yang terikat secara permanen ke bagian tersebut. Ini menghilangkan kebutuhan untuk melukis, pencetakan bantalan, atau pelabelan, yang dapat memudar atau chip. Kemampuan untuk membuat tekstur yang berbeda pada satu permukaan - seperti hasil akhir yang halus mengkilap di sebelah cengkeraman matte bertekstur - juga mengangkat kualitas yang dirasakan dan nilai estetika produk.

Pengurangan biaya melalui eliminasi perakitan

Mungkin kasus bisnis yang paling menarik untuk cetakan 2-shot adalah pengurangan biaya substansial yang dicapai dengan menghilangkan perakitan sekunder. Pembuatan tradisional bagian dua materi akan membutuhkan cetakan dua bagian terpisah dan kemudian secara manual atau robotis bergabung dengan perekat, sekrup, atau pengencang lainnya. Proses multi-langkah ini menambah biaya tenaga kerja yang signifikan, membutuhkan peralatan tambahan, dan meningkatkan risiko kesalahan perakitan. Dengan menghasilkan bagian multi-bahan yang sudah jadi dalam siklus cetakan tunggal, cetakan 2-shot memotong biaya-biaya ini, yang mengarah ke jalur produksi yang lebih ramping dan biaya per unit yang lebih rendah.

Keserbagunaan dan kombinasi material

Cetakan 2-shot membuka dunia kombinasi material yang luas, memungkinkan para insinyur untuk memilih sifat ideal untuk setiap bagian komponen. Prosesnya tidak terbatas pada plastik yang kaku dan cengkeraman yang lembut; Ini dapat menggabungkan dua plastik keras yang berbeda, plastik bening dengan yang buram, atau termoplastik dengan bahan termoset. Fleksibilitas ini memungkinkan untuk pembuatan bagian -bagian dengan inti yang kuat dan kaku dan eksterior yang tahan lama, fleksibel, atau komponen dengan insulasi listrik dan sifat konduktivitas termal. Kuncinya adalah memilih bahan yang kompatibel secara kimia dan termal untuk memastikan ikatan yang kuat dan andal.

Peningkatan efisiensi produksi

Dengan mengkonsolidasikan beberapa langkah ke dalam satu proses tunggal, cetakan injeksi 2-shot secara signifikan meningkatkan efisiensi produksi secara keseluruhan. Langkah-langkah perakitan, curing, atau perekat yang memakan waktu dan seringkali intensif tenaga kerja, menyembuhkan, atau menunggu perekat kering benar-benar dihilangkan dari aliran manufaktur. Ini menghasilkan waktu siklus yang lebih cepat dari bahan baku ke produk yang sudah jadi dan laku. Proses yang ramping membutuhkan lebih sedikit mesin, lebih sedikit ruang lantai pabrik, dan tenaga kerja yang lebih kecil, yang semuanya berkontribusi pada operasi manufaktur yang lebih efisien dan menguntungkan.

Proses cetakan injeksi 2-shot

Memahami mekanisme rumit dari cetakan 2-shot adalah kunci untuk menghargai efisiensi dan presisinya. Meskipun prosesnya mungkin tampak kompleks, itu adalah urutan peristiwa yang sangat terkontrol yang menghasilkan bagian tunggal yang terintegrasi dengan sempurna. Di bawah ini adalah rincian terperinci dari proses langkah demi langkah dan teknik utama yang digunakan untuk mencapainya.

Penjelasan langkah demi langkah terperinci

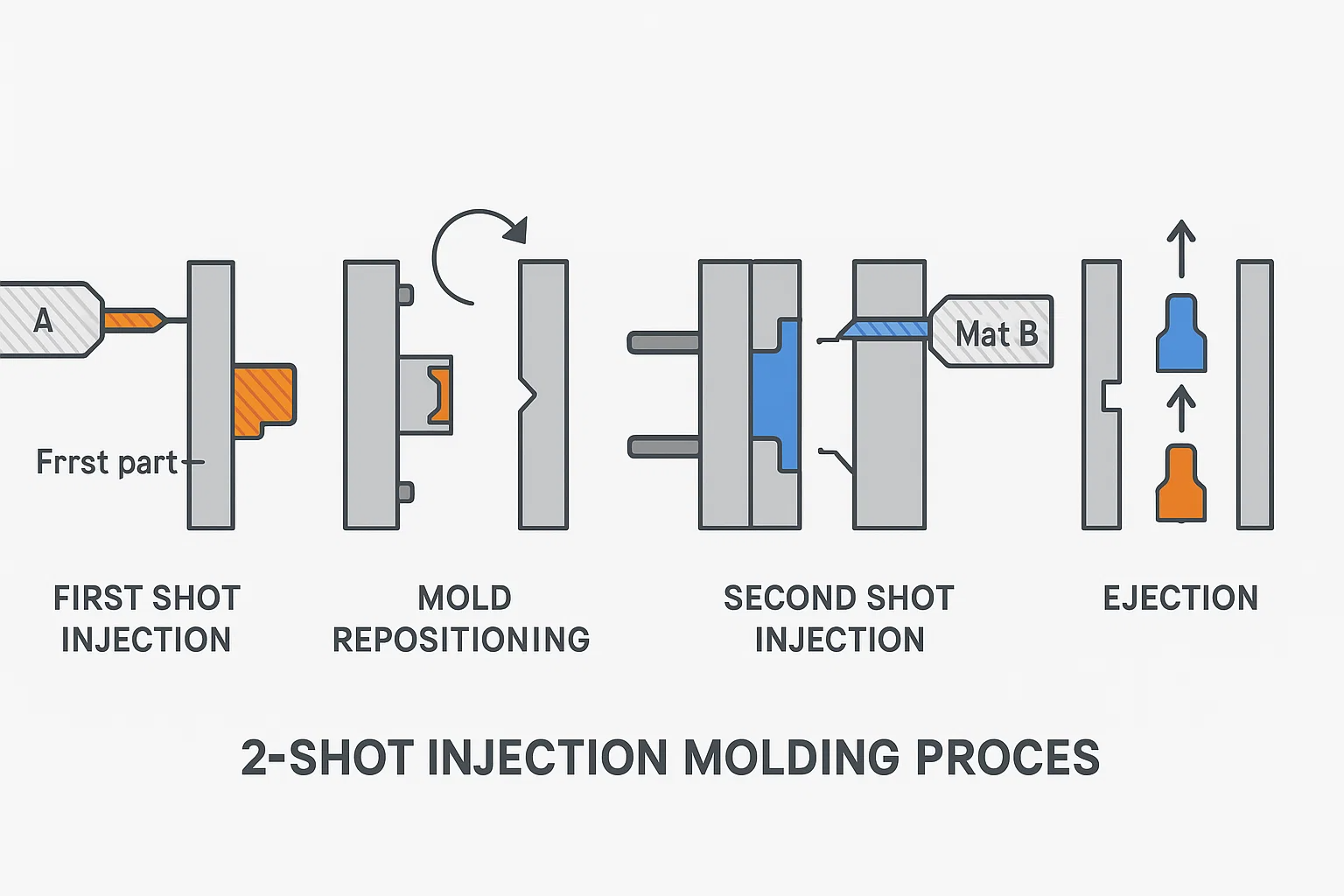

Perjalanan bagian yang dicetak 2-shot dimulai dengan dua unit injeksi terpisah yang memberi makan bahan yang berbeda menjadi cetakan khusus tunggal. Prosesnya terungkap sebagai siklus yang disinkronkan:

-

Injeksi tembakan pertama: Proses dimulai dengan injeksi bahan pertama, seringkali termoplastik yang kaku (material A), ke dalam rongga cetakan pertama. Rongga ini membentuk inti atau substrat dari bagian akhir. Setelah material telah disuntikkan dan waktu pendinginan yang cukup telah berlalu, bagian pertama dipadatkan.

-

Reposisi cetakan: Ini adalah fase siklus yang paling penting. Cetakan terbuka, dan mekanisme presisi memposisikan ulang bagian pertama. Ini biasanya dilakukan dalam salah satu dari dua cara: baik rotary platen berbalik 180 derajat, atau sistem antar -jemput mentransfer bagian. Kuncinya adalah memindahkan komponen tembakan pertama ke rongga kedua yang kosong, yang dirancang untuk menerimanya. Secara bersamaan, rongga pertama disajikan ke unit injeksi pertama lagi untuk memulai siklus baru.

-

Injeksi tembakan kedua: Dengan bagian tembakan pertama sekarang dengan aman di rongga kedua, cetakan ditutup lagi. Unit injeksi kedua kemudian menyuntikkan bahan kedua (material B), seringkali warna yang berbeda, elastomer yang lebih lembut, atau polimer lain yang kompatibel, ke dalam ruang yang mengelilingi bagian pertama. Ikatan material baru ke bagian pertama, baik secara kimiawi atau mekanis, menciptakan komponen akhir yang terintegrasi.

-

Penyemburan: Setelah bahan kedua didinginkan dan dipadatkan, cetakan dibuka untuk terakhir kalinya. Sistem ejeksi, biasanya pin, mendorong bagian yang sudah jadi, dua material dari cetakan. Siklus selesai, dan mesin siap untuk memulai yang baru.

Jenis teknik cetakan 2-shot

Sementara proses langkah demi langkah pada dasarnya sama, produsen menggunakan konfigurasi mesin dan cetakan yang berbeda untuk mencapai hasil yang diinginkan. Tiga teknik yang paling umum adalah:

-

Cetakan meja putar: Ini adalah metode yang paling umum dan efisien. Pelat mesin dilengkapi dengan meja berputar yang menahan cetakan. Tembakan pertama dibuat di satu sisi cetakan. Platen kemudian berputar, menyelaraskan bagian tembakan pertama dengan unit injeksi kedua sementara bagian tembakan pertama yang baru secara bersamaan dicetak di sisi lain. Produksi simultan ini secara signifikan mengurangi waktu siklus dan sangat ideal untuk pembuatan volume tinggi.

-

Core Back Moulding: Teknik ini menggunakan inti geser atau sisipan yang dapat dipindahkan dalam satu cetakan. Setelah bidikan pertama disuntikkan, inti meluncur kembali untuk menciptakan ruang untuk bahan kedua. Bahan kedua kemudian disuntikkan ke dalam rongga yang baru terbentuk ini. Metode ini sering digunakan untuk bagian -bagian dengan detail yang rumit, seperti engsel hidup terintegrasi atau komponen yang sangat kecil, di mana kompleksitas mekanis dari tabel putar tidak layak.

-

Transfer cetakan: Dalam metode ini, bagian tembakan pertama disuntikkan dalam satu cetakan, dan lengan robot atau sistem transfer mekanis secara fisik memindahkan bagian ke cetakan kedua yang terpisah pada mesin yang sama. Teknik ini kurang umum untuk aplikasi 2-shot standar tetapi dapat berguna ketika kedua cetakan membutuhkan gaya penjepit yang berbeda atau jika dua bidikan perlu dilakukan pada mesin yang terpisah.

Bahan yang digunakan dalam cetakan injeksi 2-shot

Keberhasilan proyek cetakan injeksi 2-shot engsel pada pemilihan bahan yang cermat. Dua polimer tidak hanya harus memenuhi persyaratan fungsional dan estetika dari produk akhir tetapi juga kompatibel satu sama lain untuk membentuk ikatan yang kuat dan abadi. Bagian ini mengeksplorasi jenis kombinasi material dan kriteria kritis untuk memilihnya.

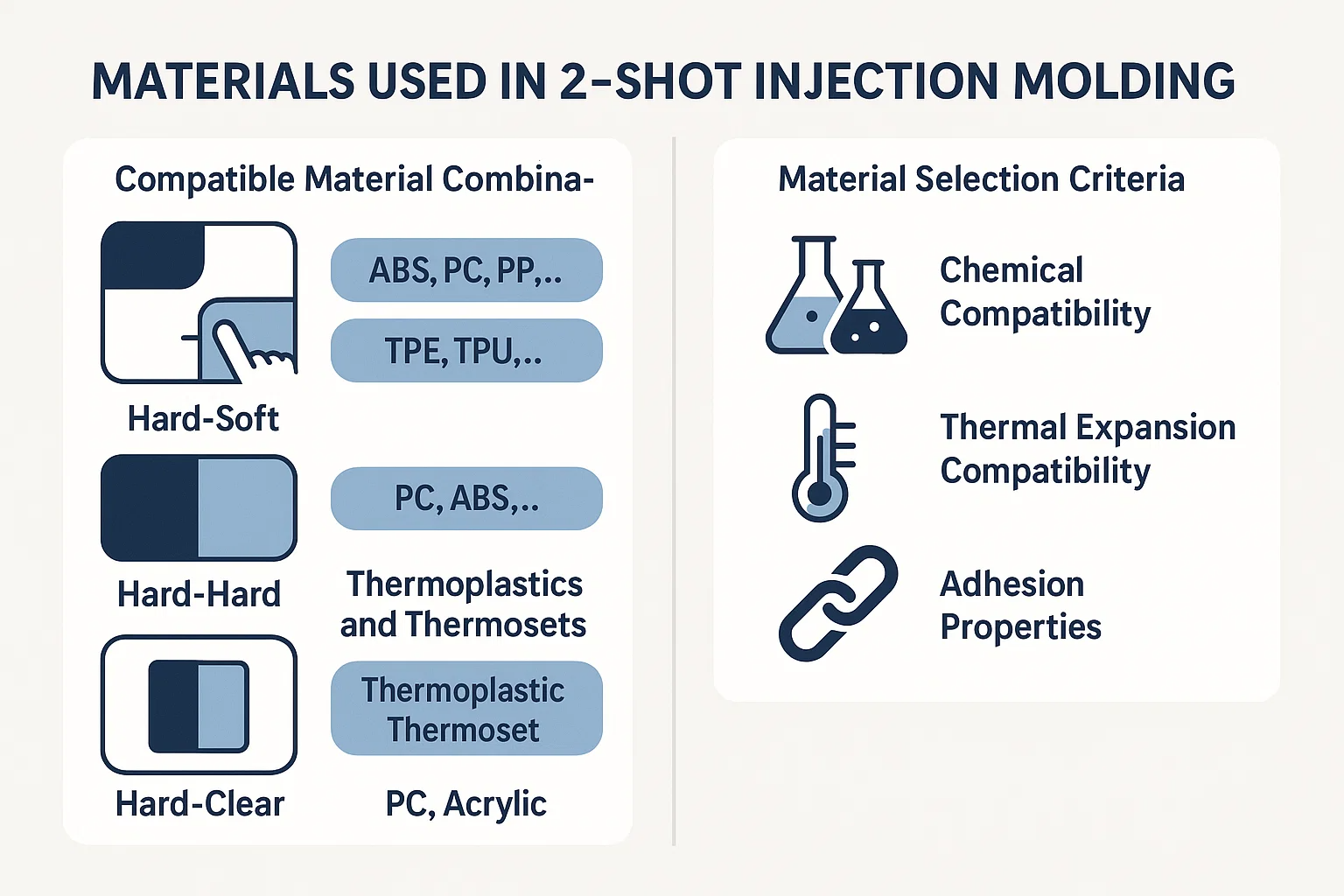

Kombinasi material yang kompatibel

Fleksibilitas cetakan 2-shot ditentukan oleh berbagai pasangan material yang dapat ditangani. Kombinasi ini biasanya dikategorikan berdasarkan sifat -sifat bahan yang digunakan:

-

Kombinasi keras: Ini adalah aplikasi yang paling umum dari cetakan 2-shot, di mana bahan dasar yang kaku dikombinasikan dengan bahan yang lembut dan lentur. Bahan kaku (mis., ABS, polikarbonat (PC), nilon, polypropylene (pp) ) memberikan integritas struktural, sedangkan bahan lunak (mis., Iturmoplastik Elastomer (TPE) atau Iturmoplastic Polyuretanes (TPU) ) memberikan pegangan ergonomis, segel tahan air, atau permukaan sentuhan lembut. Ini sangat ideal untuk produk -produk seperti pegangan alat daya, genggaman sikat gigi, dan instrumen medis.

-

Kombinasi keras: Kombinasi ini melibatkan dua plastik kaku yang berbeda. Ini mungkin dilakukan untuk menggabungkan sifat spesifik, seperti mencetak yang kuat Polikarbonat (PC) dasar dengan lebih tahan kimia Acrylonitrile Butadiene Styrene (ABS) luar. Ini juga digunakan untuk menggabungkan dua warna yang berbeda dari bahan yang sama untuk keperluan branding atau estetika, seperti potongan perut hitam dan putih untuk tombol panel kontrol.

-

Iturmoplastik dan Termoset: Meskipun kurang umum, aplikasi khusus tertentu dapat melibatkan pemasangan termoplastik dengan termoset atau elastomer. Ini adalah proses yang kompleks yang membutuhkan kontrol suhu dan tekanan yang cermat, karena termoset menyembuhkan secara ireversibel setelah pemanasan.

-

Kombinasi Clear yang sulit: Ini digunakan untuk membuat bagian dengan jendela terintegrasi, pipa lampu, atau layar tampilan, seperti kasing ponsel cerdas dengan port yang jelas untuk lensa kamera. Bahan seperti Akrilik or Polikarbonat (PC) sering digunakan untuk komponen yang jelas karena kejelasan optik dan daya tahannya.

Kriteria seleksi material

Memilih bahan yang tepat untuk proyek 2-shot melibatkan evaluasi yang cermat terhadap beberapa sifat utama. Keberhasilan ikatan dan integritas bagian akhir tergantung pada faktor -faktor ini:

-

Kompatibilitas Kimia: Ini adalah faktor yang paling kritis. Untuk bentuk ikatan yang kuat dan permanen, kedua polimer harus kompatibel secara kimia, memungkinkan molekulnya membentuk antarmuka perekat. Polimer dengan komposisi kimia yang sama atau yang berada dalam keluarga polimer yang sama (mis., PC dan ABS) sering kali terikat dengan baik. Sebaliknya, bahan dari keluarga yang berbeda (mis., Polimer amorf seperti PC dan polimer kristal seperti PP) sering memiliki adhesi kimia yang buruk, yang mengarah ke delaminasi.

-

Kompatibilitas Ekspansi Termal: Kedua bahan tersebut harus memiliki koefisien yang serupa dari ekspansi termal dan laju penyusutan yang sebanding. Saat bagian yang sudah jadi mendingin dalam cetakan, setiap bahan akan menyusut. Jika tingkat penyusutan mereka berbeda secara drastis, itu dapat menyebabkan tekanan internal, yang mengarah pada warping, retak, atau ikatan yang lemah pada antarmuka. Pemilihan material yang cermat dan desain cetakan sangat penting untuk mengkompensasi perbedaan -perbedaan ini.

-

Properti Adhesion: Ikatan antara kedua bahan dapat berupa bahan kimia atau mekanik. A ikatan kimia adalah koneksi molekul langsung yang dibentuk pada antarmuka. A ikatan mekanik dibuat ketika bahan kedua mengalir ke bawah, tulang rusuk, atau fitur lain yang dicetak ke bagian pertama, menciptakan interlock fisik. Desain 2-shot terbaik sering memanfaatkan adhesi kimia dan mekanis untuk memastikan ikatan terkuat yang mungkin, bahkan di bawah tekanan. Pemilihan material harus mempertimbangkan seberapa baik kedua polimer akan menempel di bawah kondisi pemrosesan tertentu.

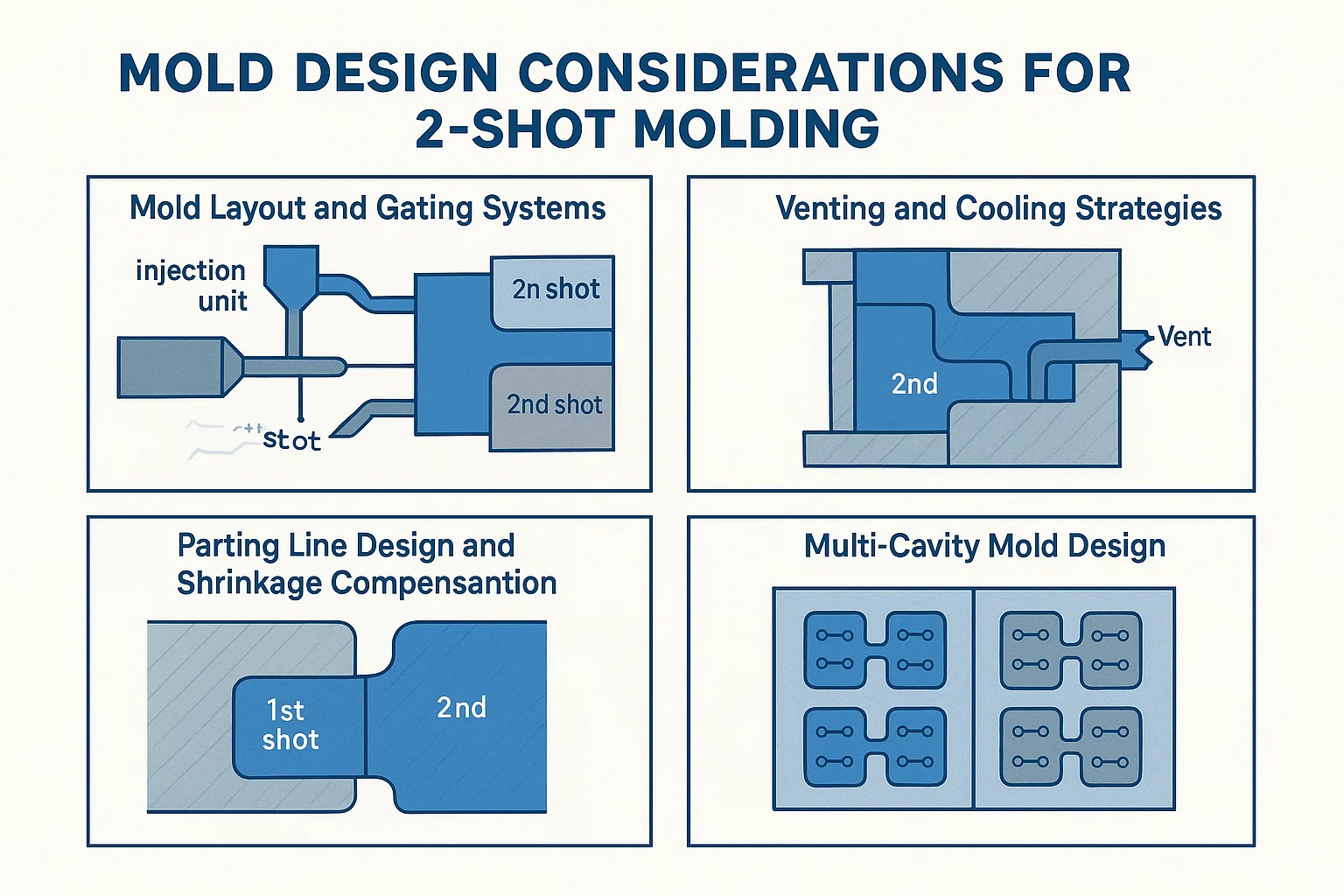

Pertimbangan desain cetakan untuk cetakan 2-shot

Keberhasilan proyek cetakan injeksi 2-shot secara intrinsik terikat dengan ketepatan dan kompleksitas desain cetakannya. Cetakan adalah komponen utama dari proses, dan tekniknya menentukan kualitas, integritas, dan estetika akhir produk. Merancang cetakan 2-shot jauh lebih rumit daripada merancang cetakan satu-shot, karena harus berfungsi sebagai dua cetakan dalam satu, mengakomodasi dua proses injeksi terpisah.

Tata letak cetakan dan sistem gating

Cetakan 2-shot harus diletakkan untuk mengandung dua set rongga yang berbeda: satu untuk tembakan pertama dan satu untuk yang kedua. Itu sistem gating - Saluran yang mengarahkan plastik cair ke dalam rongga - adalah bagian penting dari desain ini. Ada dua sistem gating yang terpisah, masing -masing memberi makan dari unit injeksi sendiri. Desain harus memastikan bahwa setiap bahan diarahkan ke rongga yang dimaksudkan tanpa kontaminasi silang.

-

The Gerbang tembakan pertama mengarahkan bahan awal ke dalam rongga.

-

The Gerbang tembakan kedua diposisikan untuk memungkinkan bahan kedua mengalir di atas atau di sekitar bagian tembakan pertama. Sistem gating ini harus ditempatkan dengan hati-hati untuk mencegah kerusakan pada tembakan pertama yang sudah ada sebelumnya dan untuk memastikan pengisian rongga tembakan kedua yang lengkap dan seragam.

Ventilasi dan strategi pendinginan

Efektif ventilasi sangat penting dalam semua cetakan injeksi, tetapi menjadi lebih kritis dalam cetakan 2-shot. Karena bahan kedua disuntikkan di sekitar bagian tembakan pertama, udara dapat dengan mudah terperangkap dalam kantong kecil, yang menyebabkan cacat seperti bekas luka bakar, tembakan pendek, atau ikatan yang tidak lengkap. Desain cetakan harus mencakup ventilasi yang ditempatkan secara strategis untuk memungkinkan udara ini melarikan diri.

Yang dirancang dengan baik sistem pendingin juga penting untuk mempertahankan kualitas bagian dan mengoptimalkan waktu siklus. Dalam cetakan 2-shot, saluran pendingin harus dirancang untuk mendinginkan bagian tembakan pertama yang cukup sebelum bidikan kedua disuntikkan. Jika bagian pertama terlalu panas, tembakan kedua dapat melengkung atau melelehkannya. Pendinginan yang tepat memastikan suhu yang seragam di seluruh cetakan, yang sangat penting untuk stabilitas dimensi dan mencegah cacat seperti melengkung.

Desain garis perpisahan dan kompensasi penyusutan

The garis perpisahan adalah tempat dua bagian dari cetakan bertemu. Untuk cetakan 2-shot, garis ini harus dirancang dengan cermat untuk memastikan segel ketat pada dua tahap yang berbeda. Garis perpisahan untuk rongga tembakan kedua harus disegel terhadap bagian tembakan pertama untuk mencegah bahan kedua mengalir ke daerah yang tidak diinginkan. Ini membutuhkan ketepatan yang luar biasa untuk menghindari berkedip (bahan bocor dari cetakan).

Kompensasi penyusutan adalah tantangan penting lainnya. Semua plastik menyusut saat dingin, tetapi dua bahan berbeda yang digunakan dalam bagian 2-shot akan memiliki tingkat penyusutan yang berbeda. Perancang cetakan harus memperhitungkan penyusutan diferensial ini. Jika tidak dikompensasi dengan benar, bagian terakhir dapat mengalami warping, stres internal, atau delaminasi, yang mengarah ke ikatan yang lemah dan produk yang rusak.

Desain cetakan multi-rongga

Untuk produksi volume tinggi, cetakan 2-shot dapat dirancang dengan banyak rongga untuk menghasilkan beberapa bagian per siklus. Ini secara signifikan meningkatkan efisiensi tetapi juga menambahkan lapisan kompleksitas pada desain cetakan. Sistem pelari untuk kedua bidikan harus seimbang dengan cermat untuk memastikan bahwa semua rongga diisi secara merata dan bersamaan. Ini mencegah variasi kualitas bagian dari satu rongga ke yang berikutnya. Sementara cetakan 2-shot multi-rongga memiliki biaya awal yang jauh lebih tinggi, penghematan jangka panjang dalam waktu produksi dan tenaga kerja menjadikannya solusi hemat biaya untuk pembuatan massal.

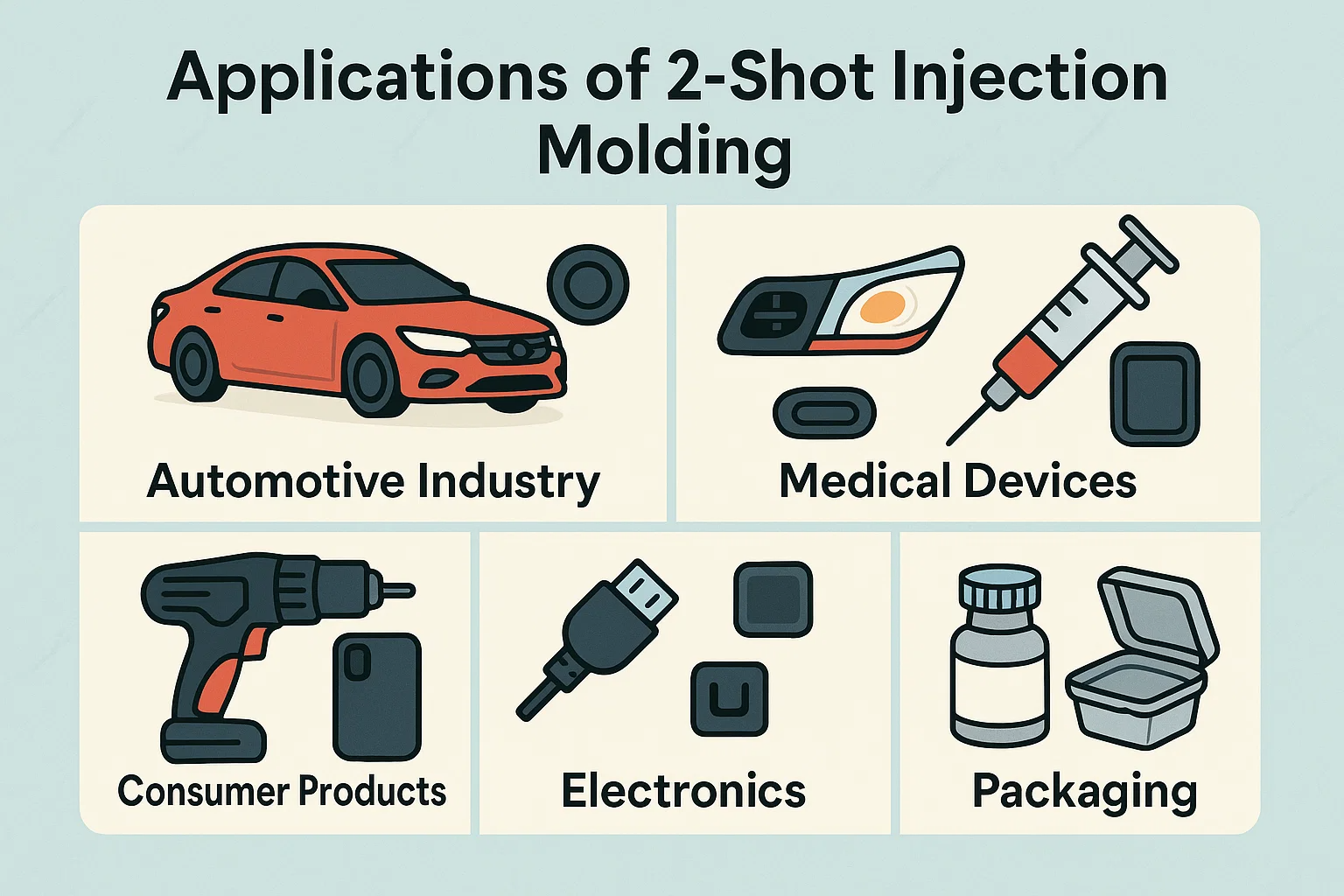

Aplikasi cetakan injeksi 2-shot

Kombinasi unik dari fungsionalitas, estetika, dan efisiensi yang ditawarkan oleh cetakan injeksi 2-shot menjadikannya metode pembuatan yang disukai di seluruh spektrum industri. Kemampuannya untuk membuat bagian tunggal, multi-bahan dalam satu siklus telah memecahkan desain dan tantangan perakitan yang kompleks, yang mengarah pada peningkatan kualitas dan kinerja produk di sektor-sektor berikut.

Industri otomotif

Sektor otomotif sangat bergantung pada cetakan 2-shot untuk komponen interior dan eksterior. Ini digunakan untuk membuat bagian yang tahan lama dan taktil.

-

Komponen Interior: Adalah umum untuk menemukan bagian cetakan 2-shot di interior kendaraan, seperti tombol dasbor , Ventilasi udara, dan tombol shift gear. Plastik keras memberikan struktur yang kaku dan titik pemasangan, sementara elastomer sentuh lembut menciptakan nuansa premium dan cengkeraman ergonomis, mengurangi kebisingan dan getaran.

-

Komponen eksterior: Untuk bagian eksterior, cetakan 2-shot digunakan untuk lampu depan dan lampu belakang dengan segel yang terintegrasi dan kedap air. Ini juga digunakan untuk membuat rakitan cermin samping yang kompleks atau desain kisi -kisi rumit yang menggabungkan dua warna atau lapisan akhir yang berbeda.

Alat kesehatan

Di bidang medis, presisi, kebersihan, dan keandalan adalah yang terpenting. Cetakan 2-shot sangat penting untuk menghasilkan perangkat berkualitas tinggi, steril, dan fungsional.

-

Instrumen Bedah: Pegangan banyak alat dan instrumen bedah dicetak 2-shot. Polimer yang kaku memberikan inti yang kuat dan dapat autoklavasi, sedangkan genggaman yang lembut, ergonomis meningkatkan kontrol ahli bedah dan mengurangi kelelahan tangan.

-

Sistem Pengiriman Obat: Suntik , inhaler, dan perangkat pengiriman obat lainnya sering menggunakan cetakan 2-shot untuk membuat segel dan gasket terintegrasi , memastikan isinya tetap steril dan bahwa perangkat berfungsi dengan benar tanpa kebocoran.

Produk Konsumen

Dari gadget rumah tangga hingga elektronik pribadi, cetakan 2-shot meningkatkan pengalaman pengguna melalui peningkatan ergonomi dan daya tahan.

-

Perangkat Daya: Ini adalah aplikasi klasik. Power Tool Handles fitur tubuh struktural yang kaku, biasanya terbuat dari nilon or PC , overmered dengan a TPE or TPU pegangan. Ini memberikan permukaan yang nyaman dan non-slip yang tahan terhadap dampak dan bahan kimia.

-

Kasing ponsel: Banyak casing telepon kelas atas dicetak 2-shot, menggabungkan kerangka polikarbonat yang kaku untuk perlindungan struktural dengan bumper TPU penyerap kejut untuk menjaga dari tetes.

Elektronik

Elektronik membutuhkan bagian presisi, seringkali dengan penyegelan terintegrasi atau fitur taktil yang kompleks.

-

Konektor: Cetakan 2-shot digunakan untuk membuat Konektor Tertutup dan menghilangkan regangan yang terintegrasi pada kabel, membuatnya tahan air dan lebih tahan lama.

-

Tombol: Ini adalah proses utama untuk membuat tombol remote control and kunci keyboard . Inti bagian dalam yang kaku memberikan nuansa padat, sedangkan bahan yang lembut atau jernih digunakan untuk permukaan atas, memungkinkan rasa taktil atau lampu latar.

Kemasan

Dalam industri pengemasan, cetakan 2-shot digunakan untuk membuat wadah dan penutupan yang fungsional dan menarik.

-

Penutupan: Banyak tutup dan penutupan botol dicetak 2-shot dengan segel terintegrasi . Plastik yang keras membentuk tutupnya, sementara elastomer sentuh lembut di bagian dalam menciptakan segel kedap udara tanpa perlu paking atau liner terpisah.

-

Wadah: Ini digunakan untuk wadah khusus yang membutuhkan struktur yang kaku dan tutup atau segel snap-on yang fleksibel.

Keuntungan dan Kerugian dari Cetakan Injeksi 2-Shot

Seperti teknik manufaktur canggih lainnya, cetakan injeksi 2-shot menawarkan serangkaian manfaat dan kelemahan yang unik. Pemahaman yang jelas tentang pertukaran ini sangat penting untuk menentukan apakah prosesnya cocok untuk produk tertentu.

Keuntungan

-

Mengurangi biaya perakitan: Salah satu keuntungan terbesar adalah penghapusan Majelis Sekunder. Dengan menghasilkan bagian multi-bahan yang sudah jadi dalam satu siklus cetakan, proses menghilangkan kebutuhan untuk tenaga kerja manual, perekat, sekrup, atau pengencang lainnya, yang mengarah pada penghematan biaya dan waktu yang signifikan.

-

Kualitas produk yang ditingkatkan: Sifat terintegrasi dari cetakan 2-shot menghasilkan produk yang unggul. Ikatan molekuler atau mekanik yang dibuat antara kedua bahan lebih kuat dan lebih tahan lama daripada sambungan rakitan konvensional, menghilangkan risiko bagian -bagian menjadi longgar atau berderak dari waktu ke waktu.

-

Kemungkinan desain yang ditingkatkan: Proses ini memungkinkan untuk desain kreatif dan kompleks yang tidak layak dengan cetakan single-shot. Desainer dapat menggabungkan berbagai warna, tekstur, dan sifat material (mis., Badan struktural yang kaku dengan sentuhan lembut, cengkeraman ergonomis) menjadi satu komponen yang mulus.

-

Genggaman dan ergonomi yang lebih baik: Untuk produk konsumen, medis, dan industri, kemampuan untuk mengganti elastomer yang lembut dan taktil ke permukaan plastik yang keras adalah manfaat utama. Ini meningkatkan cengkeraman pengguna, meningkatkan kenyamanan, dan dapat memberikan tingkat keamanan yang tidak dapat dicapai dengan satu bahan.

Kerugian

-

Biaya cetakan awal yang lebih tinggi: Kerugian yang paling signifikan adalah biaya dimuka yang tinggi dari cetakan. Cetakan 2-shot jauh lebih kompleks daripada cetakan standar, menampilkan rongga ganda, mekanisme pelat atau inti yang berputar, dan sistem pendinginan dan gating yang rumit, yang semuanya secara substansial meningkatkan biaya desain dan manufakturnya.

-

Desain Cetakan Kompleks: Desain dan rekayasa cetakan 2-shot membutuhkan keahlian khusus. Ini adalah proses yang menantang yang harus menjelaskan sifat unik dari dua bahan yang berbeda, termasuk laju penyusutan, kompatibilitas kimia, dan suhu pemrosesan. Kompleksitas ini dapat memperluas fase desain dan pembuatan prototipe.

-

Waktu siklus yang lebih lama (berpotensi): Meskipun lebih efisien daripada cetakan dan perakitan terpisah, waktu siklus untuk bagian 2-shot bisa sedikit lebih panjang dari bagian tembakan tunggal. Mesin harus menyelesaikan dua fase injeksi dan pendingin terpisah, yang dapat menambah waktu produksi secara keseluruhan, terutama untuk suku cadang yang kurang kompleks.

-

Tantangan Kompatibilitas Material: Pilihan bahan perancang terbatas pada kombinasi yang kompatibel secara kimia dan termal. Tidak semua polimer dapat membentuk ikatan yang kuat, dan menggunakan bahan yang tidak kompatibel dapat menyebabkan delaminasi, warping, dan produk yang melemah.

Analisis biaya cetakan injeksi 2-shot

Keputusan untuk menggunakan cetakan injeksi 2-shot seringkali bersifat strategis, menyeimbangkan investasi awal yang lebih tinggi terhadap penghematan jangka panjang yang signifikan dan manfaat produk. Analisis biaya menyeluruh harus mempertimbangkan semua tahap produksi, bukan hanya perkakas awal.

Faktor yang mempengaruhi biaya

-

Kompleksitas cetakan: Faktor paling signifikan yang mendorong biaya cetakan 2-shot adalah cetakan itu sendiri. Cetakan 2-shot adalah bagian rekayasa yang sangat kompleks, menampilkan dua set rongga, sistem pelat atau pesawat ulang-alik yang berputar, dan saluran pendingin dan gating yang rumit. Ini membutuhkan keahlian desain khusus dan permesinan presisi, membuat biaya cetakan awal lebih tinggi secara substansial daripada cetakan single-shot konvensional.

-

Biaya material: Menggunakan dua bahan yang berbeda dapat memengaruhi biaya keseluruhan, terutama jika satu adalah premium thermoplastik elastomer (TPE) untuk genggaman sentuh lembut atau polimer rekayasa berkinerja tinggi. Biaya per pon bahan ini bisa lebih tinggi dari resin single-shot standar.

-

Volume Produksi: Cetakan 2-shot adalah proses yang dirancang untuk manufaktur volume tinggi . Biaya perkakas di muka tinggi paling efisien diamortisasi lebih dari ratusan ribu atau bahkan jutaan bagian. Untuk produksi volume rendah, biaya per-bagian tetap tinggi, menjadikan cetakan dan perakitan tradisional sebagai pilihan yang lebih hemat biaya.

-

Waktu siklus: Sementara siklus 2-shot lebih panjang dari siklus tunggal, efisiensinya terletak pada menghasilkan produk jadi dalam sekali jalan. Waktu siklus adalah faktor penting dalam menentukan biaya per bagian, karena menentukan throughput mesin. Cetakan 2-shot yang dirancang dengan baik dengan waktu siklus seimbang bisa jauh lebih hemat biaya daripada proses perakitan multi-langkah.

Analisis biaya-manfaat: Kapan memilih cetakan 2-shot

Keputusan untuk memilih cetakan 2-shot harus didasarkan pada a Total biaya kepemilikan perhitungan. Anda harus memilih cetakan 2-shot saat penghematan dari menghilangkan perakitan sekunder lebih besar daripada biaya perkakas di muka yang lebih tinggi.

Pertimbangkan cetakan 2-shot saat produk Anda:

-

Membutuhkan perakitan yang kompleks: Jika produk Anda perlu dilem secara manual, kacau, atau disegel setelah cetakan, biaya tenaga kerja dan bahan perakitan kemungkinan akan membenarkan proses 2-shot.

-

Menuntut kualitas dan estetika yang unggul: Untuk produk di mana ikatan yang terintegrasi sempurna, cengkeraman ergonomis, atau estetika dua warna sangat penting untuk identitas merek dan kepuasan pelanggan, cetakan 2-shot adalah pilihan yang ideal.

-

Adalah produk volume tinggi: Sebagai aturan praktis, jika volume produksi cukup tinggi, biaya cetakan dapat tersebar di sejumlah besar unit, membuat biaya per-bagian secara signifikan lebih rendah daripada alternatif yang dirakit.

Biaya awal adalah penghalang, tetapi untuk aplikasi yang tepat, pengurangan biaya jangka panjang, ditambah dengan produk berkualitas lebih tinggi, membuat cetakan 2-shot sebagai investasi yang sangat baik.

Kontrol kualitas dalam cetakan injeksi 2-shot

Mengingat kompleksitas cetakan injeksi 2-shot, kontrol kualitas yang ketat sangat penting untuk memastikan bahwa produk akhir memenuhi spesifikasi fungsional dan estetika. Memantau dan mencegah cacat umum adalah bagian penting dari proses.

Cacat umum dan bagaimana mencegahnya

-

Delaminasi: Ini adalah pemisahan kedua bahan di antarmuka mereka. Ini sering disebabkan oleh kompatibilitas kimia atau termal yang tidak mencukupi, atau oleh parameter proses yang salah seperti suhu leleh rendah atau tekanan yang tidak memadai. Pencegahan melibatkan pemilihan bahan yang kompatibel, mengoptimalkan suhu injeksi, dan memastikan peleburan tembakan kedua cukup panas untuk menciptakan ikatan yang kuat dengan permukaan tembakan pertama.

-

Warping: Deformasi atau memutar bagian, biasanya disebabkan oleh pendinginan yang tidak merata atau perbedaan yang signifikan dalam laju penyusutan dari kedua bahan tersebut. Untuk mencegah warping, desainer harus memilih bahan dengan sifat termal yang serupa dan memastikan sistem pendingin cetakan seimbang untuk mendinginkan semua bagian bagian secara seragam.

-

Tanda Wastafel: Ini adalah depresi kecil di permukaan bagian. Dalam cetakan 2-shot, mereka sering terjadi di daerah di mana bahan kedua tebal dan menyusut saat mendingin, menarik bahan pertama. Mereka dapat dicegah dengan meningkatkan tekanan pengemasan, memperpanjang waktu penahanan, dan merancang bagian dengan hati -hati untuk menghindari bagian yang besar dan tebal.

-

Ikatan yang lemah: Ini adalah istilah umum untuk ikatan yang gagal di bawah tekanan. Ini dapat disebabkan oleh kontaminasi pada permukaan bagian tembakan pertama (mis., Dari agen pelepasan cetakan), suhu leleh yang tidak tepat, atau waktu yang tidak cukup untuk bahan kedua untuk menyatu dengan yang pertama. Pencegahan melibatkan pemeliharaan lingkungan produksi yang bersih, memastikan parameter proses yang optimal, dan kadang -kadang bahkan menggunakan pengujian destruktif untuk memverifikasi kekuatan ikatan.

Teknik dan peralatan inspeksi

-

Inspeksi Visual: Sebagai garis pertahanan pertama, teknisi terlatih secara visual memeriksa setiap bagian untuk cacat kosmetik. Ini termasuk memeriksa variasi warna, tanda wastafel, flash (bahan berlebih), atau tanda -tanda delaminasi.

-

CMM (mesin pengukur koordinat): Untuk akurasi dimensi, CMM digunakan. Mesin presisi ini menggunakan probe untuk melakukan pengukuran geometri bagian yang sangat akurat, memastikan bahwa semua fitur berada dalam toleransi yang ditentukan. Ini sangat penting untuk bagian 2-shot di mana dua bahan harus berintegrasi dengan sempurna.

-

Pengujian destruktif: Untuk secara langsung memverifikasi kekuatan ikatan antara kedua bahan, sampel kecil bagian mengalami tes destruktif. Ini dapat melibatkan menarik kedua bahan terpisah dalam tes tarik, memutar bagian, atau tes dampak. Metode ini menegaskan bahwa ikatan ini cukup kuat untuk memenuhi persyaratan kinerja dan daya tahan produk.

Tren masa depan dalam cetakan injeksi 2-shot

Industri cetakan injeksi 2-shot berada dalam keadaan evolusi yang konstan, didorong oleh kemajuan teknologi dan permintaan yang meningkat untuk manufaktur yang lebih kompleks, efisien, dan berkelanjutan. Masa depan proses akan dibentuk oleh beberapa tren utama yang menjanjikan untuk meningkatkan kemampuan dan kecerdasannya.

Kemajuan materi

Pengembangan polimer baru adalah tren kritis. Produsen dan ilmuwan material berfokus pada menciptakan bahan khusus yang menawarkan sifat yang ditingkatkan dan fungsionalitas baru. Ini termasuk polimer berbasis bio dan daur ulang Untuk mengatasi masalah keberlanjutan, serta elastomer baru dan plastik teknik dengan karakteristik yang unggul. Bahan-bahan ini akan menawarkan ikatan kimia yang lebih kuat, resistensi suhu yang lebih tinggi, dan umpan balik taktil (haptic) yang lebih tepat, lebih lanjut memperluas aplikasi cetakan 2-shot.

Otomatisasi dan Robotika

Otomasi sudah integral dengan cetakan 2-shot, tetapi menjadi lebih canggih. Gelombang inovasi berikutnya akan melihat robot dan robot kolaboratif (COBOT) melakukan tugas yang lebih rumit di luar penghapusan bagian sederhana. Ini termasuk Majelis dalam-Mold sisipan, pemeriksaan kualitas otomatis, dan penanganan bagian yang kompleks. Peningkatan otomatisasi ini akan mengurangi biaya tenaga kerja, meningkatkan konsistensi produksi, dan memungkinkan pembuatan lampu-keluar, di mana mesin dapat beroperasi tanpa pengawasan manusia.

Perangkat lunak simulasi dan optimasi

Penggunaan perangkat lunak canggih sedang merevolusi proses desain cetakan. Insinyur sekarang menggunakan yang kuat perangkat lunak simulasi Untuk memodelkan seluruh siklus cetakan 2-shot. Ini memungkinkan mereka untuk memprediksi dan mencegah cacat umum seperti warping, ikatan lemah, atau pengisian yang tidak merata sebelum cetakan diproduksi. Dengan mengoptimalkan desain cetakan dan parameter proses secara virtual, produsen dapat secara signifikan mengurangi kebutuhan akan prototipe fisik yang mahal, yang mengarah ke siklus pengembangan produk yang lebih cepat dan tingkat keberhasilan pertama yang lebih tinggi.

Integrasi Industri 4.0

Integrasi cetakan 2-shot ke dalam Pabrik Cerdas Ekosistem (Industri 4.0) adalah tren utama. Mesin sedang dilengkapi dengan sensor yang mengumpulkan data real-time tentang suhu, tekanan, dan variabel proses kritis lainnya. Data ini kemudian dimasukkan ke dalam sistem pusat untuk analisis, memungkinkan pemeliharaan prediktif, penggunaan energi yang dioptimalkan, dan penyesuaian proses otomatis. Tingkat konektivitas dan analisis data ini memungkinkan pergeseran dari reaktif ke manufaktur proaktif, memastikan kualitas produk yang konsisten dan efisiensi operasional maksimum.

English

English bahasa Indonesia

bahasa Indonesia