Perkenalan

Di dunia yang rumit dari manufaktur modern, desain produk sering menuntut integrasi banyak bahan atau komponen ke dalam satu unit kohesif tunggal. Ini tidak hanya meningkatkan fungsionalitas dan estetika tetapi juga dapat merampingkan perakitan dan mengurangi biaya produksi secara keseluruhan. Ketika datang ke bagian plastik, tiga teknik cetakan injeksi canggih menonjol karena kemampuan mereka untuk mencapai integrasi ini: Masukkan cetakan , overmolding , Dan co-molding .

Sementara ketiga proses memanfaatkan prinsip -prinsip dasar cetakan injeksi, mereka berbeda secara signifikan dalam metodologi mereka, kombinasi material, aplikasi, dan manfaat yang mereka tawarkan. Memahami perbedaan -perbedaan ini sangat penting bagi para insinyur, perancang, dan produsen untuk memilih proses optimal untuk persyaratan proyek spesifik mereka. Salah langkah dalam memilih teknik yang tepat dapat menyebabkan masalah ketidakcocokan material, peningkatan biaya, kinerja bagian yang terganggu, atau operasi sekunder yang kompleks.

Panduan komprehensif ini akan mempelajari masing -masing proses cetakan canggih ini, menjelaskan karakteristik unik mereka, merinci bahan yang biasanya digunakan, mengeksplorasi beragam aplikasi mereka di seluruh industri, dan menguraikan keuntungan dan kerugian masing -masing.

Masukkan cetakan

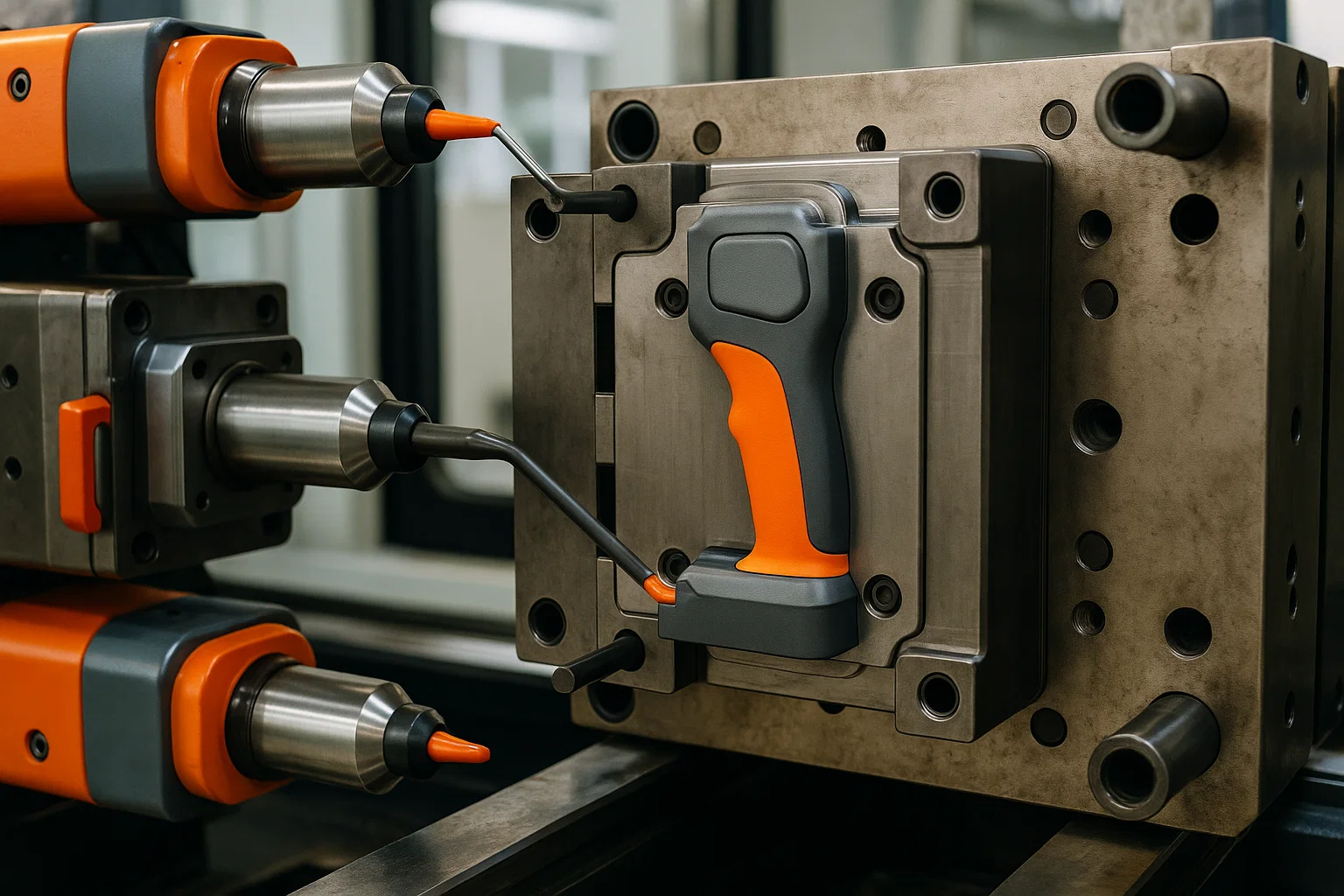

Sisipkan cetakan adalah proses cetakan injeksi yang sangat fleksibel di mana komponen yang telah dibentuk sebelumnya, yang dikenal sebagai sisipan, ditempatkan ke dalam rongga cetakan dan kemudian bahan plastik disuntikkan di sekitarnya. Plastik cair mengalir dan memadat, merangkum atau mengikat dengan sisipan, secara efektif menciptakan bagian tunggal yang terintegrasi. Sisipan menjadi elemen integral, fungsional, atau struktural dari produk cetakan akhir.

Proses Tinjauan

Proses penyisipan cetakan biasanya melibatkan langkah -langkah berikut:

-

Masukkan persiapan: Sisipan, yang dapat dibuat dari berbagai bahan seperti logam, keramik, atau bahkan bagian plastik yang sudah dicetak, disiapkan. Ini mungkin termasuk pembersihan, pemanasan sebelumnya, atau menerapkan perekat/primer jika diperlukan ikatan yang ditingkatkan.

-

Masukkan penempatan: Sisipan yang disiapkan diposisikan secara tepat di dalam rongga cetakan. Ini dapat dilakukan secara manual untuk produksi volume rendah atau, lebih umum dalam pengaturan volume tinggi, secara otomatis menggunakan lengan robot, unit pick-and-place, atau sistem pemberian makan khusus untuk memastikan penempatan yang akurat dan berulang.

-

Penjepit cetakan: Setelah sisipan berada di tempatnya, bagian cetakan dijepit dengan aman.

-

Injeksi material: Plastik cair (termoplastik atau termoset) disuntikkan di bawah tekanan tinggi ke dalam rongga cetakan, mengalir di sekitar dan merangkum sisipan. Bahan mengisi semua kekosongan, menciptakan ikatan yang kuat atau kunci mekanis dengan sisipan.

-

Pendinginan dan Solidifikasi: Bahan plastik mendingin dan memadat di sekitar sisipan, mengambil bentuk rongga cetakan.

-

Penyemburan: Cetakan terbuka, dan bagian yang sudah jadi, dengan sisipan terintegrasi, dikeluarkan.

Bahan yang biasa digunakan

Sisipkan cetakan kompatibel dengan berbagai bahan untuk sisipan dan bahan overmolding:

-

Untuk sisipan:

-

Logam: Kuningan, baja tahan karat, aluminium, tembaga (mis., Sisipan berulir, pin, kontak, poros). Ini memberikan kekuatan, konduktivitas, atau ketahanan aus.

-

Plastik: Komponen plastik pra-colded lainnya (mis., Filter, lensa, roda gigi).

-

Keramik: Untuk sifat listrik atau termal tertentu.

-

Kaca: Untuk lensa atau komponen optik.

-

Komponen elektronik: PCB, sensor, konektor.

-

-

Untuk bahan cetakan (plastik):

-

Thermoplastics: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. Pilihannya tergantung pada kekuatan yang diperlukan, ketahanan suhu, ketahanan kimia, dan sifat estetika.

-

Termoset: Kurang umum tetapi digunakan untuk aplikasi kinerja tinggi tertentu di mana ketahanan panas atau inertness kimia sangat penting.

-

Aplikasi

Sisipkan cetakan banyak digunakan di berbagai industri untuk berbagai produk:

-

Komponen elektronik: Konektor, sakelar, sensor, enkapsulasi papan sirkuit, solenoida, blok terminal, sering mengintegrasikan pin logam atau timbal ke dalam rumah plastik.

-

Alat kesehatan: Instrumen bedah (mengintegrasikan bilah logam atau ujung ke dalam pegangan plastik), komponen peralatan diagnostik, konektor cairan, rumah untuk perangkat medis elektronik.

-

Bagian Otomotif: Bushing, bantalan, roda gigi, rumah elektronik, sakelar, komponen dasbor, sering mengintegrasikan sisipan logam untuk daya tahan atau fungsionalitas.

-

Elektronik Konsumen: Tombol, kenop, pegangan, rumah untuk perangkat genggam, menggabungkan kontak logam atau elemen struktural.

-

Komponen Industri: Impeler dengan hub logam, kenop kontrol dengan sisipan berulir, sistem filtrasi.

Keuntungan

-

Kekuatan dan daya tahan bagian yang ditingkatkan: Sisipan logam secara signifikan meningkatkan integritas struktural, ketahanan aus, dan kekuatan benang bagian plastik.

-

Mengurangi waktu dan biaya perakitan: Dengan mengintegrasikan beberapa komponen ke dalam satu langkah cetakan tunggal, operasi perakitan sekunder (seperti kacau, perekatan, atau pengelasan) dihilangkan atau dikurangi secara drastis, yang mengarah pada penghematan tenaga kerja dan biaya yang signifikan.

-

Fungsionalitas yang ditingkatkan: Memungkinkan untuk kombinasi sifat dari bahan yang berbeda (mis., Kekuatan logam dengan sifat ringan atau insulatif plastik).

-

Desain kompak: Memungkinkan penciptaan bagian yang lebih kecil dan lebih terintegrasi, yang sangat penting untuk miniaturisasi dalam elektronik dan perangkat medis.

-

Hemat biaya untuk produksi volume tinggi: Sementara biaya perkakas awal bisa moderat, peningkatan efisiensi dalam menjalankan volume tinggi membuatnya sangat ekonomis.

Kerugian

-

Potensi untuk menyisipkan kerusakan selama cetakan: Sisipan halus atau tipis dapat ditekuk, dideformasi, atau rusak oleh tekanan tinggi plastik cair yang disuntikkan.

-

Fleksibilitas desain terbatas (untuk sisipan): Desain sisipan itu sendiri harus cukup kuat untuk menahan proses pencetakan. Fitur yang mencegah rotasi atau tarik (mis., Knurls, undercuts) harus dimasukkan ke dalam desain insert.

-

Masukkan persiapan dan kompleksitas penempatan: Untuk sisipan yang kompleks atau sangat kecil, penempatan manual bisa lambat dan mahal. Sistem otomatis membutuhkan investasi awal yang signifikan dan waktu pengaturan.

-

Peningkatan kompleksitas dan biaya perkakas: Cetakan harus dirancang dengan fitur untuk menahan sisipan secara tepat selama injeksi, berpotensi meningkatkan desain cetakan dan biaya produksi dibandingkan dengan cetakan injeksi sederhana.

-

Pertimbangan Kompatibilitas Material: Adhesi yang tepat atau kunci mekanis antara sisipan dan plastik harus dipastikan untuk mencegah pelonggaran atau delaminasi, terutama di bawah fluktuasi tekanan atau suhu.

Overmolding

Overmolding adalah proses cetakan injeksi di mana lapisan satu bahan (bahan overmold) dibentuk di atas bagian yang sudah ada sebelumnya (substrat atau tembakan pertama). Proses ini menciptakan komponen tunggal yang terintegrasi dengan sifat material yang berbeda pada permukaan yang berbeda, sering meningkatkan estetika, ergonomi, atau fungsionalitas. Tidak seperti memasukkan cetakan di mana sisipan adalah komponen terpisah, dalam overmolding, substrat itu sendiri biasanya merupakan bagian plastik yang telah dicetak.

Proses Tinjauan

Overmolding dapat dicapai melalui berbagai metode, tetapi prinsip inti melibatkan dua atau lebih langkah cetakan yang berbeda:

-

Substrat (tembakan pertama) Molding: Bagian dasar, atau substrat, adalah injeksi yang dicetak menggunakan bahan kaku (mis., ABS, PC, nilon). Bagian ini dibiarkan dingin dan menguatkan.

-

Transfer Substrat:

-

Overmolding dua-shot (multi-shot): Dalam proses yang sangat otomatis, bagian substrat tetap dalam cetakan atau diputar ke rongga kedua dalam mesin cetakan multi-shot khusus yang sama. Ini adalah metode yang paling efisien untuk produksi volume tinggi.

-

Masukkan overmolding (manual atau robot): Untuk geometri yang kurang kompleks atau volume yang lebih rendah, bagian substrat yang sudah jadi secara manual atau robotis ditransfer dari satu cetakan (atau mesin cetakan) ke cetakan kedua (atau rongga lain di mesin yang sama) di mana bahan overmold akan disuntikkan.

-

-

Overmold Material Injection: Bahan kedua, seringkali lebih lembut atau lebih fleksibel, (mis., TPE, TPU) kemudian disuntikkan ke rongga kedua, mengalir ke atas dan mengikat ke area spesifik dari substrat pra-colded.

-

Pendinginan dan Solidifikasi: Bahan overmold mendingin dan memperkuat, membentuk ikatan kimia atau mekanik yang kuat dengan substrat.

-

Penyemburan: Bagian yang sudah selesai dan overmolded dikeluarkan dari cetakan.

Bahan yang biasa digunakan

Pemilihan bahan sangat penting dalam overmolding untuk memastikan adhesi yang tepat, estetika yang diinginkan, dan kinerja fungsional.

-

Untuk substrat (tembakan pertama): Biasanya termoplastik kaku yang memberikan integritas struktural. Pilihan umum meliputi:

-

ABS (Acrylonitrile Butadiene Styrene)

-

Polikarbonat (PC)

-

Nylon (PA)

-

Polypropylene (pp)

-

Polietilen densitas tinggi (HDPE)

-

Acrylic (PMMA)

-

-

Untuk overmold (tembakan kedua): Seringkali bahan yang lebih lembut, elastomer, atau estetika yang terikat dengan baik dengan substrat. Pilihan umum meliputi:

-

Thermoplastik Elastomer (TPE): Kelas luas termasuk TPU (poliuretan termoplastik), TPV (termoplastik vulkanisat), copes (elastomer kopolyester), dan lainnya. Ini memberikan sentuhan lembut, pegangan, penyegelan, atau sifat redaman getaran.

-

Thermoplastic Polyuretanes (TPU): Resistensi abrasi yang sangat baik, elastisitas, dan adhesi yang baik terhadap banyak plastik yang kaku.

-

Kelas polypropylene (PP) atau polietilen (PE) yang lebih lembut: Untuk aplikasi yang membutuhkan tekstur atau warna yang berbeda tanpa perlu nuansa seperti karet.

-

Plastik Lainnya: Kadang-kadang plastik kaku kedua dijulur untuk efek multi-warna atau multi-tekstur tanpa kebutuhan sentuhan lunak.

-

Aplikasi

Overmolding secara luas digunakan di berbagai industri untuk menambah nilai, fungsionalitas, dan menarik produk:

-

Soft-Touch Grips: Pegangan alat (alat listrik, alat tangan), pegangan sikat gigi, genggaman pisau cukur, peralatan olahraga, genggaman interior otomotif, dan selongsong elektronik konsumen di mana cengkeraman yang nyaman dan tidak diinginkan.

-

Segel dan Gasket: Membuat segel terintegrasi pada selungkup, tutup, atau perangkat elektronik untuk memberikan ketahanan air atau debu, menghilangkan kebutuhan untuk cincin-O atau gasket terpisah.

-

Enkapsulasi dan Perlindungan: Melindungi komponen elektronik yang sensitif, instrumen medis, atau mekanisme halus dari dampak, kelembaban, atau bahan kimia.

-

Redaman getaran: Mengintegrasikan bahan yang lebih lembut untuk menyerap guncangan dan getaran dalam bagian otomotif, perangkat elektronik, atau komponen alat.

-

Estetika yang Ditingkatkan: Membuat bagian multi-warna atau multi-bertekstur untuk meningkatkan daya tarik visual, branding, atau diferensiasi taktil (mis., Tombol warna yang kontras pada remote control).

-

Alat kesehatan: Pegangan instrumen bedah, permukaan kontak pasien, dan konektor tubing fleksibel.

Keuntungan

-

Estetika dan ergonomi yang ditingkatkan: Membuat bagian-bagian dengan rasa taktil yang lebih baik, genggaman yang nyaman, dan desain multi-warna/tekstur, secara signifikan meningkatkan pengalaman pengguna dan daya tarik produk.

-

Properti grip yang lebih baik dan non-slip: Ideal untuk pegangan dan permukaan yang membutuhkan penahanan yang aman, bahkan saat basah.

-

Kemampuan penyegelan: Menghilangkan kebutuhan akan gasket atau segel terpisah, mengurangi langkah perakitan dan potensi jalur kebocoran, yang mengarah ke penghematan biaya dan peningkatan kinerja.

-

Getaran dan penyerapan goncangan: Bahan overmold yang lebih lembut dapat secara efektif meredam getaran dan menyerap dampak, melindungi komponen internal.

-

Kebebasan Desain: Memungkinkan geometri kompleks dan integrasi fungsional yang akan sulit atau tidak mungkin dengan cetakan single-shot.

-

Mengurangi biaya perakitan: Dengan mengintegrasikan banyak bahan ke dalam satu proses, operasi sekunder seperti perekatan, pengikat, atau perakitan manual genggaman diminimalkan atau dihilangkan.

Kerugian

-

Masalah kompatibilitas material: Mencapai ikatan yang kuat antara substrat dan materi yang overmold sangat penting. Bahan yang tidak kompatibel dapat menyebabkan delaminasi, warpage, atau adhesi yang buruk. Pilihan material yang cermat dan terkadang agen ikatan kimia diperlukan.

-

Potensi Delaminasi: Jika kompatibilitas material atau kondisi pemrosesan tidak dioptimalkan, lapisan overmold dapat terpisah dari substrat, kompromi integritas bagian.

-

Tooling yang lebih kompleks: Alat overmolding secara inheren lebih kompleks daripada cetakan single-shot, terutama untuk sistem dua-shot, yang mengarah ke biaya perkakas awal yang lebih tinggi dan waktu tunggu yang lebih lama.

-

Waktu siklus yang lebih lama (untuk beberapa metode): Sementara overmolding dua-shot efisien, metode yang melibatkan transfer manual bagian dapat secara signifikan meningkatkan waktu siklus dibandingkan dengan cetakan injeksi sederhana.

-

Perbedaan penyusutan: Tingkat penyusutan yang berbeda antara bahan substrat dan overmold dapat menyebabkan gundukan atau tekanan internal di bagian akhir.

-

Kekhawatiran flash dan kontaminasi: Memastikan transfer yang bersih dan mencegah kilatan bahan pertama ke dalam rongga kedua membutuhkan desain cetakan yang tepat dan kontrol proses.

Co-molding (cetakan multi-shot)

Co-molding, sering secara bergantian disebut sebagai cetakan multi-shot, cetakan dua-shot, atau cetakan injeksi multi-komponen, adalah proses manufaktur canggih yang memungkinkan injeksi simultan atau berurutan dari dua atau lebih bahan berbeda ke dalam satu cetakan dalam satu siklus cetakan tunggal. Teknik ini menghasilkan bagian multi-bahan yang sangat terintegrasi, menghilangkan kebutuhan untuk langkah perakitan terpisah dan memungkinkan desain kompleks dengan berbagai sifat material dalam satu komponen tunggal.

Proses Tinjauan

Inti dari co-colding terletak pada menggunakan mesin cetakan injeksi khusus yang dilengkapi dengan beberapa unit injeksi dan seringkali pelat atau inti yang berputar:

-

Injeksi Bahan Pertama: Bahan pertama (mis., Plastik kaku) disuntikkan ke bagian rongga cetakan untuk membentuk bagian awal atau substrat.

-

Konfigurasi ulang/rotasi cetakan:

-

Rotating Platen/Core: Dalam sistem dua-shot yang paling umum, inti cetakan (atau pelat yang mengandung banyak rongga) berputar untuk menyajikan bagian yang dicetak sebagian ke unit injeksi kedua.

-

Inti inti/geser: Dalam beberapa sistem, inti geser atau mekanisme inti-back bergeser untuk membuat rongga baru untuk bahan kedua, tanpa memutar seluruh cetakan.

-

-

Injeksi Bahan Kedua: Sementara bahan pertama masih dalam cetakan (dan kadang -kadang masih hangat), bahan kedua (mis., TPE lembut, plastik warna yang berbeda, atau plastik fungsional yang berbeda) disuntikkan ke dalam rongga yang baru terbentuk atau terbuka, ikatan dengan bahan pertama.

-

Suntikan selanjutnya (untuk multi-shot): Untuk bagian yang membutuhkan tiga atau lebih bahan, proses ini berulang dengan unit injeksi tambahan dan konfigurasi ulang cetakan.

-

Pendinginan dan Solidifikasi: Semua bahan dingin dan mengeras bersama dalam cetakan tunggal.

-

Penyemburan: Bagian multi-bahan yang terbentuk sepenuhnya dikeluarkan dari cetakan.

Jenis co-colding

Sementara "co-colding" adalah istilah yang luas, tipe yang paling menonjol meliputi:

-

Molding dua-shot (cetakan 2K): Ini adalah bentuk co-colding yang paling umum, yang melibatkan dua bahan berbeda yang disuntikkan secara berurutan dalam mesin dan cetakan yang sama. Ini banyak digunakan untuk membuat bagian-bagian dengan genggaman sentuhan lembut, estetika multi-warna, atau segel terintegrasi.

-

Cetakan multi-komponen: Perpanjangan dua tembakan, yang melibatkan tiga atau lebih bahan yang berbeda. Ini membutuhkan mesin dan desain cetakan yang lebih kompleks.

-

COMPERING CO: Jenis yang berbeda di mana dua (atau lebih) bahan disuntikkan serentak Melalui gerbang yang sama, sering membuat struktur "sandwich". Misalnya, bahan inti (mis., Plastik daur ulang) dikelilingi oleh bahan kulit (mis., Plastik perawan untuk estetika atau sifat spesifik). Ini sangat bagus untuk penghematan material atau mencapai gradien material yang unik.

-

Overmolding (sebagai bentuk co-colding): Saat dibahas secara terpisah karena aplikasinya yang berbeda, overmolding, ketika dilakukan pada mesin multi-shot tanpa menghapus bagian, secara teknis merupakan bentuk co-colding.

Bahan yang biasa digunakan

Co-molding memungkinkan beragam kombinasi material, terutama termoplastik dan elastomer termoplastik:

-

Kombinasi termoplastik-termoplastik:

-

Warna yang berbeda: Mis., Abs kaku dalam warna hitam dengan perut kaku dalam warna putih untuk tombol multi-warna atau keycaps.

-

Kekakuan yang berbeda: Mis., Polikarbonat kaku untuk tulang punggung struktural dengan nilon yang sedikit lebih fleksibel untuk engsel hidup atau fitur snap-fit.

-

Properti yang berbeda: Mis., Akrilik bening untuk lensa dengan perut buram untuk perumahan.

-

-

Kombinasi Thermoplastik-Thermoplastik elastomer (TPE):

-

Ini sangat umum untuk genggaman sentuhan lunak (mis., PC kaku atau ABS dengan TPE/TPU lunak), segel terintegrasi, atau fitur pengambil getaran.

-

-

Kompatibilitas material: Keberhasilan co-colding sangat bergantung pada kompatibilitas kimia dan fisik antara bahan yang dipilih untuk memastikan adhesi yang kuat dan mencegah delaminasi. Faktor -faktor seperti suhu leleh, viskositas, dan afinitas kimia adalah pertimbangan penting.

Aplikasi

Co-molding sedang merevolusi desain produk di berbagai sektor, memungkinkan komponen yang sangat fungsional dan menarik secara estetika:

-

Bagian multi-warna: Keyboard, kontrol jarak jauh, tombol interior otomotif, panel kontrol alat, dan mainan, di mana warna yang berbeda diintegrasikan tanpa lukisan atau perakitan sekunder.

-

Bagian dengan kekakuan/zona taktil yang bervariasi: Power Tool Handles dengan inti kaku dan genggaman sentuh lembut, rumah perangkat medis dengan zona struktural dan ergonomis, komponen interior otomotif yang menggabungkan tekstur keras dan lunak (mis. Dashboard, panel pintu).

-

Geometri kompleks dengan fungsi terintegrasi:

-

Segel dan Gasket Terpadu: Menghilangkan komponen penyegelan terpisah dalam elektronik, sensor otomotif, atau peralatan rumah tangga.

-

Hidup engsel: Menciptakan mekanisme engsel yang fleksibel di dalam bagian yang kaku.

-

Enkapsulasi: Melindungi elektronik internal yang halus atau sensor dengan cangkang luar yang kuat.

-

Komponen Optik: Menggabungkan lensa jernih dengan perumahan buram.

-

-

Industri otomotif: Trim interior, komponen roda kemudi, tombol kontrol, weatherstripping, dan rumah cermin yang mengintegrasikan banyak bahan untuk estetika, nuansa, dan fungsi.

-

Alat kesehatan: Pegangan alat bedah, perumahan peralatan diagnostik, sensor medis yang dapat dipakai yang membutuhkan komponen lunak terintegrasi untuk kenyamanan atau penyegelan pasien.

-

Elektronik Konsumen: Casing ponsel, perangkat yang dapat dikenakan, headphone, dan pengontrol game dengan area sentuhan lunak terintegrasi atau desain multi-warna.

Keuntungan

-

Kebebasan dan kompleksitas desain yang lebih besar: Memungkinkan desainer untuk membuat bagian dengan geometri yang sangat rumit dan berbagai sifat material dalam satu komponen tunggal, memungkinkan fitur produk inovatif.

-

Integrasi Fungsional: Menggabungkan beberapa fungsi menjadi satu bagian (mis., Struktur, pegangan, segel, warna), mengurangi jumlah bagian dan menyederhanakan tagihan material.

-

Penghapusan operasi sekunder: Secara signifikan mengurangi atau menghilangkan kebutuhan untuk langkah perakitan pasca-colding seperti perekatan, pengelasan, melukis, atau melampirkan gasket terpisah, yang mengarah ke tenaga kerja substansial dan penghematan biaya.

-

Kualitas dan kinerja bagian yang ditingkatkan: Mencapai ikatan yang kuat dan konsisten antara bahan, yang mengarah ke bagian yang lebih tahan lama dengan karakteristik kinerja yang ditingkatkan (mis., Sealing yang lebih baik, lebih baik ergonomi).

-

Mengurangi waktu siklus keseluruhan (vs cetakan dan perakitan terpisah): Sementara siklus mesin itu sendiri bisa lebih lama dari single-shot, penghapusan langkah perakitan membuat keseluruhan proses produksi lebih cepat dan lebih efisien.

-

Hemat biaya untuk produksi volume tinggi: Investasi awal tinggi, tetapi penghematan jangka panjang dari berkurangnya perakitan dan peningkatan efisiensi membuatnya sangat ekonomis untuk produksi massal.

Kerugian

-

Biaya perkakas tinggi: Cetakan untuk co-colding sangat kompleks, membutuhkan pemesinan yang tepat, seringkali banyak gerbang, dan mekanisme berputar atau geser yang canggih. Ini mengarah pada biaya perkakas awal yang jauh lebih tinggi dibandingkan dengan cetakan single-shot.

-

Kontrol proses yang kompleks: Mencapai ikatan optimal dan aliran material membutuhkan kontrol yang tepat atas beberapa unit injeksi, suhu, tekanan, dan pergerakan cetakan. Ini menuntut operator yang sangat terampil dan mesin canggih.

-

Kendala Kompatibilitas Material: Memilih bahan yang mengikat dengan baik secara kimiawi dan memiliki suhu pemrosesan yang kompatibel dan laju penyusutan sangat penting dan bisa menjadi tantangan. Kompatibilitas yang buruk menyebabkan delaminasi, warpage, atau stres.

-

Siklus pengembangan yang lebih lama: Karena kompleksitas pengaturan perkakas dan proses, fase pengembangan awal dan pembuatan prototipe bisa lebih luas.

-

Jejak mesin yang lebih besar: Mesin multi-shot umumnya lebih besar dan lebih mahal daripada mesin cetakan injeksi standar.

-

Kombinasi material terbatas: Meskipun serbaguna, tidak semua kombinasi material mungkin atau praktis karena masalah kompatibilitas.

Tabel perbandingan

Untuk membantu mengklarifikasi perbedaan dan bantuan dalam pengambilan keputusan, tabel di bawah ini memberikan perbandingan berdampingan dari penyisipan cetakan, overmolding, dan co-molding di berbagai parameter kritis.

| Fitur / proses | Masukkan cetakan | Overmolding | Co-molding (cetakan multi-shot) |

| Definisi | Mencetak plastik di sekitar komponen non-plastik atau pra-ada (insert). | Mencetak bahan kedua (sering lebih lembut/berbeda) di atas bagian plastik yang ada (substrat). | Mencetak dua atau lebih bahan berbeda menjadi satu bagian dalam satu siklus cetakan. |

| Jenis Substrat/Sisipkan | Non-plastik yang telah dibentuk (logam, keramik, elektronik, dll.) Atau bagian plastik yang dicetak sebelumnya diperlakukan sebagai sisipan. | Bagian plastik pra-colded (substrat kaku) yang menjadi cetakan bahan kedua. | Dua atau lebih bahan berbeda dicetak secara berurutan/bersamaan di mesin yang sama. |

| Aliran proses | 1. Masukkan penempatan. 2. Suntikan plastik di sekitar sisipan. 3. Ejeksi. | 1. Substrat dicetak. 2. Substrat ditransfer ke rongga/jamur kedua. 3. Bahan kedua disuntikkan ke substrat. 4. Ejeksi. | 1. Bahan pertama disuntikkan. 2. Cetakan Konfigurasikan Konfigurasi (Rotat/Slide). 3. Bahan kedua disuntikkan. 4. (Ulangi untuk lebih banyak tembakan). 5. Ejeksi. |

| Bahan khas | Sisipan: logam, keramik, kaca, elektronik. Dibentuk: Thermoplastik (ABS, Nylon, PC, PP). | Substrat: Thermoplastik kaku (ABS, PC, Nylon, PP). Overmold: TPE, TPU, plastik yang lebih lembut. | Berbagai kombinasi termoplastik-termoplastik atau termoplastik-TPE. |

| Fokus Aplikasi Utama | Bagian penguatan, konduktivitas listrik, kekuatan benang yang ditingkatkan, mengintegrasikan elektronik. | Genggaman sentuhan lembut, peningkatan ergonomis, segel terintegrasi, redaman getaran, diferensiasi estetika. | Bagian multi-warna, segel terintegrasi, zona kekakuan yang bervariasi, integrasi fungsional yang kompleks tanpa perakitan. |

| Keuntungan | Kekuatan yang lebih baik, berkurangnya perakitan, hemat biaya untuk volume tinggi, desain kompak. | Estetika/ergonomi yang ditingkatkan, cengkeraman yang lebih baik, penyegelan terintegrasi, redaman getaran, berkurangnya perakitan. | Kebebasan desain yang lebih besar, integrasi fungsional, penghapusan operasi sekunder, kualitas tinggi. |

| Kerugian | Potensi kerusakan sisipan, fleksibilitas desain insert terbatas, penempatan insert yang kompleks, perkakas spesifik. | Tantangan kompatibilitas material, delaminasi potensial, perkakas yang lebih kompleks, perbedaan penyusutan. | Biaya perkakas yang sangat tinggi, kontrol proses yang kompleks, kompatibilitas material yang ketat, siklus pengembangan yang lebih lama. |

| Kompleksitas perkakas | Sedang hingga tinggi (perlu menahan sisipan) | Tinggi (membutuhkan dua rongga atau perubahan cetakan) | Sangat tinggi (cetakan multi-stasiun, platens berputar, unit injeksi berganda) |

| Mesin khas | Mesin cetakan injeksi standar (seringkali dengan otomatisasi untuk penempatan insert). | IMM standar (dengan otomatisasi untuk transfer) atau IMM khusus 2k/multi-shot. | Mesin cetakan injeksi 2K/multi-shot khusus. |

| Biaya (awal) | Sedang hingga tinggi | Tinggi | Sangat tinggi |

| Biaya (per bagian, vol. | Rendah hingga sedang (karena penghematan perakitan) | Sedang (karena penghematan perakitan) | Rendah (paling hemat biaya karena tidak ada perakitan) |

| Tipe ikatan primer | Interlock mekanis, adhesi | Adhesi kimia/mekanik | Adhesi kimia/mekanik |

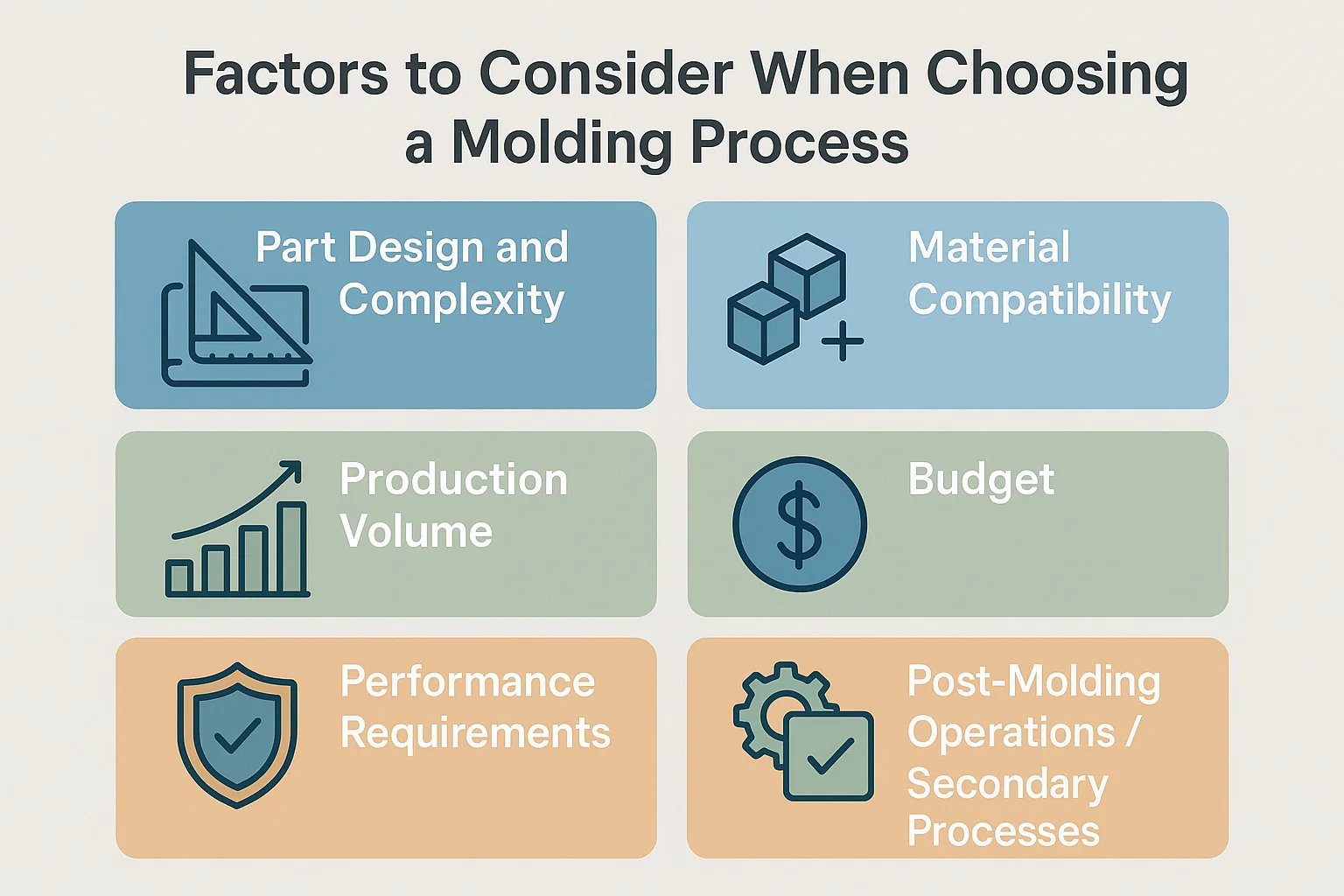

Faktor yang perlu dipertimbangkan saat memilih proses cetakan

Memilih proses pencetakan yang paling tepat di antara cetakan sisipan, overmolding, dan co-colding adalah keputusan penting yang memengaruhi kinerja produk, efisiensi manufaktur, dan biaya keseluruhan. Evaluasi menyeluruh dari beberapa faktor kunci sangat penting sebelum berkomitmen pada teknik tertentu.

1. Bagian desain dan kompleksitas

-

Geometri dan Integrasi:

-

Masukkan cetakan: Ideal ketika Anda perlu mengintegrasikan komponen diskrit, pra-pembentukan (seringkali non-plastik seperti logam atau elektronik) ke dalam bagian plastik. Pertimbangkan jika bentuk sisipan dapat dipegang dengan aman dalam cetakan dan menahan tekanan injeksi.

-

Overmolding: Paling cocok untuk menambahkan lapisan yang lebih lembut, lebih ergonomis, atau berbeda secara estetika ke a Substrat plastik yang sudah ada sebelumnya . Evaluasi apakah bahan overmold dapat mengalir dengan bersih di atas kontur substrat tanpa menjebak udara atau membuat rongga.

-

Co-molding: Menawarkan kebebasan desain tertinggi untuk mengintegrasikan beberapa bahan berbasis plastik secara langsung dalam satu proses. Ini sangat bagus untuk fitur multi-warna yang kompleks, segel terintegrasi, atau bagian dengan zona kekakuan yang bervariasi.

-

-

Toleransi dimensi: Semua metode memerlukan pertimbangan yang cermat terhadap penyusutan material, terutama saat menggabungkan berbagai bahan. Co-molding, khususnya, menuntut kontrol yang tepat karena banyak bahan yang dipadatkan secara bersamaan.

-

Persyaratan Fungsional: Properti spesifik apa yang dibutuhkan setiap bagian dari komponen? Apakah kekuatan, cengkeraman, penyegelan, konduktivitas listrik, atau estetika? Ini akan sangat mempengaruhi pemilihan material dan dengan demikian prosesnya.

2. Kompatibilitas material

-

Adhesi: Ini adalah yang terpenting, terutama untuk overmolding dan co-molding. Bahan yang dipilih harus membentuk ikatan kimia atau mekanik yang kuat untuk mencegah delaminasi atau pemisahan dari waktu ke waktu. Penelitian nilai material spesifik dan kompatibilitasnya (mis., Nilai TPE spesifik untuk ikatan dengan PC atau nilon).

-

Suhu pemrosesan: Suhu leleh dari bahan yang berbeda harus kompatibel. Dalam overmolding dan co-molding, suhu leleh bahan kedua tidak boleh begitu tinggi sehingga merusak atau merusak bahan pertama (substrat).

-

Tarif penyusutan: Tingkat penyusutan yang berbeda antara bahan gabungan dapat menyebabkan warpage, tekanan internal, atau stabilitas dimensi yang buruk di bagian akhir. Insinyur sering menggunakan perangkat lunak simulasi untuk memprediksi dan mengurangi masalah ini.

3. Volume Produksi

-

Volume rendah hingga sedang:

-

Masukkan cetakan (penempatan manual): Dapat layak untuk volume yang lebih rendah di mana biaya penempatan insert otomatis tidak dibenarkan.

-

Overmolding (transfer manual): Demikian pula, jika bagian ditransfer secara manual di antara cetakan, itu dapat sesuai dengan proses produksi yang lebih rendah, meskipun biaya tenaga kerja menjadi faktor.

-

-

Volume Tinggi:

-

Cetakan Sisipan Otomatis: Penting untuk cetakan sisipan volume tinggi untuk mempertahankan efisiensi dan presisi.

-

Two-shot (multi-shot) Overmolding & co-molding: Proses-proses ini dirancang khusus untuk produksi volume tinggi, efisiensi tinggi. Perangkat dimuka dan investasi mesin yang signifikan diamortisasi lebih dari jutaan bagian, membuatnya sangat hemat biaya per bagian.

-

4. Anggaran

-

Biaya perkakas awal:

-

Masukkan cetakan: Biasanya sedang hingga tinggi, karena cetakan membutuhkan fitur untuk mengamankan sisipan.

-

Overmolding: Tinggi, terutama untuk multi-rongga atau cetakan berputar.

-

Co-molding: Yang tertinggi, karena kompleksitas ekstrim cetakan multi-shot dan mesin khusus.

-

-

Investasi mesin: Mesin cetakan injeksi multi-shot yang diperlukan untuk co-colding dan overmolding terintegrasi secara signifikan lebih mahal daripada mesin standar.

-

Biaya per-bagian: Sementara biaya awal tinggi untuk metode canggih, penghapusan operasi sekunder (perakitan, lukisan, penyegelan) dapat secara drastis mengurangi biaya per-bagian dalam produksi volume tinggi, yang mengarah ke penghematan keseluruhan.

5. Persyaratan Kinerja

-

Daya Daya dan Umur: Apakah bagian perlu menahan lingkungan yang keras, penggunaan berulang, atau beban tertentu? Ini memengaruhi pilihan material dan integritas ikatan antara bahan.

-

Faktor Lingkungan: Apakah bagian akan terkena bahan kimia, cahaya UV, suhu ekstrem, atau kelembaban? Seleksi material dan mekanisme ikatan harus menjelaskan kondisi ini.

-

Estetika: Apakah tampilan, nuansa, atau kombinasi warna khusus penting untuk daya tarik pasar produk? Overmolding dan co-molding unggul dalam memberikan fitur estetika terintegrasi.

-

Sertifikasi/Standar: Untuk industri seperti medis atau otomotif, sifat material spesifik dan proses manufaktur harus memenuhi standar peraturan yang ketat.

6. Operasi pasca-pencetus / proses sekunder

-

Salah satu pendorong utama untuk memilih teknik cetakan canggih ini adalah pengurangan atau penghapusan perakitan pasca-colding.

-

Masukkan cetakan: Mengurangi perakitan pengencang, busing, dll.

-

Overmolding & co-molding: Dapat menghilangkan perekatan manual genggaman, perakitan segel, atau melukis untuk bagian multi-warna.

-

-

Mengevaluasi "total biaya kepemilikan" yang sebenarnya dengan memperhitungkan tidak hanya biaya cetakan, tetapi juga tenaga kerja, peralatan, dan kontrol kualitas yang terkait dengan operasi sekunder. Investasi awal yang lebih tinggi dalam cetakan lanjutan seringkali dapat membayar sendiri dengan secara drastis memotong biaya -biaya selanjutnya.

Studi Kasus

Untuk mengilustrasikan aplikasi praktis dan manfaat dari setiap proses pencetakan, mari kita jelajahi contoh-contoh dunia nyata di mana memasukkan cetakan, overmolding, dan co-colding telah berhasil digunakan untuk menciptakan produk yang inovatif dan efisien.

Masukkan cetakan: konektor elektronik

Tantangan: Produsen elektronik konsumen yang diperlukan untuk memproduksi konektor USB-C yang sangat andal. Konektor ini membutuhkan pin logam yang kuat untuk konduktivitas listrik dan integritas struktural, terintegrasi dengan mulus ke dalam rumah plastik yang akan menyediakan isolasi dan antarmuka yang aman dengan perangkat. Perakitan tradisional pin individu ke dalam perumahan plastik lambat, rentan terhadap ketidaksejajaran, dan mahal karena tenaga kerja manual.

Larutan: Perusahaan memilih Masukkan cetakan . Pin kuningan presisi-mesin telah dibentuk sebelumnya dan kemudian secara otomatis ditempatkan ke dalam cetakan multi-rongga. Molten cair crystal polymer (LCP), dipilih untuk sifat isolasi listriknya yang sangat baik, stabilitas dimensi, dan resistensi suhu tinggi, kemudian disuntikkan di sekitar pin.

Hasil: Proses ini memungkinkan penciptaan ratusan ribu konektor USB-C yang sangat konsisten, tahan lama, dan tepat per hari. Kunci mekanis yang kuat antara LCP dan fitur-fitur yang dikutuk pada pin kuningan memastikan kekuatan tarikan yang luar biasa dan keandalan jangka panjang. Penghapusan penyisipan pin manual secara signifikan mengurangi biaya produksi dan waktu perakitan, sambil meningkatkan kualitas keseluruhan dan miniaturisasi konektor.

Overmolding: Power Tool Handles

Tantangan: Perusahaan alat listrik terkemuka bertujuan untuk meningkatkan ergonomi, cengkeraman, dan kenyamanan pengguna dari latihan tanpa kabelnya. Pegangan yang ada, hanya dibuat dari plastik abs yang kaku, menjadi licin ketika tangan berkeringat atau berminyak, yang menyebabkan kelelahan pengguna dan masalah keselamatan potensial. Menambahkan pegangan karet terpisah adalah langkah perakitan ekstra dan kadang -kadang mengakibatkan kegagalan perekat dari waktu ke waktu.

Larutan: Produsen diimplementasikan overmolding Menggunakan proses cetakan injeksi dua tembakan. Pertama, tubuh pegangan struktural dibentuk dari plastik abs yang tahan lama dan kaku. "Substrat" yang kaku ini kemudian diputar dalam mesin cetakan yang sama ke rongga kedua. Di sini, soft, elastomeric thermoplastik vulkanisat (TPV) disuntikkan di atas area spesifik pegangan ABS, membentuk cengkeraman yang nyaman dan non-selip.

Hasil: Pegangan overmolded memberikan cengkeraman yang unggul, kenyamanan pengguna yang ditingkatkan secara signifikan, dan peningkatan keselamatan, terutama di lingkungan kerja yang menuntut. Ikatan kimia dan mekanik antara ABS dan TPV memastikan adhesi yang sangat baik, mencegah delaminasi bahkan setelah penggunaan berat yang berkepanjangan. Solusi terintegrasi ini menghilangkan kebutuhan untuk perakitan cengkeraman yang terpisah, merampingkan proses pembuatan dan mengurangi biaya produksi secara keseluruhan sambil memberikan pengalaman pengguna premium.

Co-molding (Multi-Shot Moulding): Komponen Interior Otomotif

Tantangan: Pemasok otomotif berusaha menghasilkan komponen panel pintu mobil yang canggih yang mengintegrasikan berbagai fungsi dan estetika, termasuk basis struktural yang keras, sandaran tangan sentuhan lembut, dan tombol berwarna yang berbeda untuk kontrol jendela. Secara tradisional, ini melibatkan mencetak beberapa bagian terpisah dan kemudian merakitnya, yang mengarah ke rantai pasokan yang kompleks, masalah kecocokan potensial, dan biaya tenaga kerja yang lebih tinggi.

Larutan: Pemasok mengadopsi a co-molding (cetakan multi-shot) Proses menggunakan mesin cetakan injeksi tiga-shot khusus.

-

Tembakan 1: Polypropylene (PP) yang kaku dan kaku disuntikkan untuk membentuk tulang punggung struktural panel pintu dan dasar untuk tombol.

-

Tembakan 2: Poliuretan termoplastik yang lembut (TPU) disuntikkan ke area yang ditentukan untuk menciptakan permukaan sandaran tangan yang nyaman dan zona ergonomis lainnya.

-

Tembakan 3: ABS yang distabilkan dengan warna UV yang kontras disuntikkan untuk membentuk tombol kontrol jendela yang berbeda langsung ke basis PP yang kaku.

Hasil: Pendekatan co-molding canggih ini memungkinkan produksi komponen panel pintu multi-bahan yang sangat terintegrasi dalam satu proses kontinu. Ini mencapai kualitas estetika superior dengan transisi tanpa batas antara bahan dan warna, sambil memastikan ikatan mekanik dan kimia yang tahan lama. Pengurangan yang signifikan dalam jumlah bagian dan penghapusan beberapa langkah perakitan menyebabkan penghematan biaya yang substansial, berkurangnya kompleksitas logistik, dan peningkatan kualitas dan konsistensi bagian keseluruhan untuk interior otomotif.

Masukkan cetakan Excels saat menggabungkan komponen yang telah dibentuk, seringkali non-plastik, ke dalam bagian plastik, terutama untuk meningkatkan integritas struktural, konduktivitas listrik, atau menyediakan fitur fungsional spesifik. Ini adalah tujuan untuk komponen yang tahan lama dan terintegrasi seperti konektor elektronik atau roda gigi yang diperkuat.

Overmolding , khususnya ketika menerapkan bahan yang lebih lembut ke substrat plastik yang kaku, bersinar dalam meningkatkan ergonomi produk, estetika, dan interaksi pengguna. Dari genggaman sentuh lembut pada alat-alat listrik hingga segel terintegrasi pada perangkat elektronik, ia meningkatkan kenyamanan, keamanan, dan fungsionalitas.

Co-molding (cetakan multi-shot) mewakili puncak integrasi multi-bahan dalam satu siklus cetakan. Ini menawarkan kebebasan desain yang tak tertandingi untuk menciptakan bagian-bagian yang kompleks dengan berbagai warna, kekakuan yang bervariasi, dan fungsi-fungsi terintegrasi yang rumit, seringkali menghilangkan seluruh jalur perakitan dalam produksi volume tinggi.

Pada akhirnya, pilihan di antara proses pencetakan injeksi yang kuat ini bergantung pada evaluasi yang cermat terhadap kebutuhan spesifik proyek Anda:

-

Bahan apa yang Anda kombinasi, dan apa propertinya?

-

Apa tingkat kompleksitas desain dan integrasi fungsional yang diperlukan?

-

Apa volume produksi yang Anda proyeksikan?

-

Apa kendala anggaran Anda, baik di muka maupun per-bagian?

-

Apa persyaratan kinerja kritis dan estetika dari produk akhir?

Masih bingung yang harus dipilih, cukup hubungi kami di https://www.imtecmould.com/contact/ .

English

English bahasa Indonesia

bahasa Indonesia