Cetakan injeksi dan overmolding adalah dua proses manufaktur mendasar yang telah merevolusi industri otomotif. Teknik-teknik ini sangat penting untuk memproduksi berbagai komponen, dari bagian kabin internal hingga selungkup di bawah tutup, dengan presisi dan efisiensi yang tinggi. Kemampuan untuk membuat geometri yang kompleks dan mengintegrasikan beberapa fungsi ke dalam satu bagian membuat proses ini sangat diperlukan untuk desain kendaraan modern.

Penggunaan bagian injeksi yang dicetak dan overmolded dalam kendaraan menawarkan manfaat yang signifikan. Mereka mengaktifkan pengurangan berat badan , yang sangat penting untuk meningkatkan efisiensi bahan bakar dan memperluas jangkauan kendaraan listrik. Mereka memberikan luar biasa fleksibilitas desain , memungkinkan penciptaan komponen yang rumit dan menyenangkan secara estetika. Selain itu, proses ini hemat biaya Untuk produksi volume tinggi, membantu produsen memenuhi jadwal produksi dan biaya kontrol. Pada akhirnya, teknik manufaktur canggih ini berkontribusi pada keseluruhan daya tahan, keamanan, dan kinerja mobil hari ini.

Apa itu cetakan injeksi?

Cetakan injeksi adalah proses pembuatan yang sangat fleksibel dan banyak digunakan untuk memproduksi bagian dengan menyuntikkan bahan cair ke dalam cetakan. Ini adalah metode masuk untuk membuat komponen plastik dengan presisi tinggi, pengulangan, dan dalam volume besar.

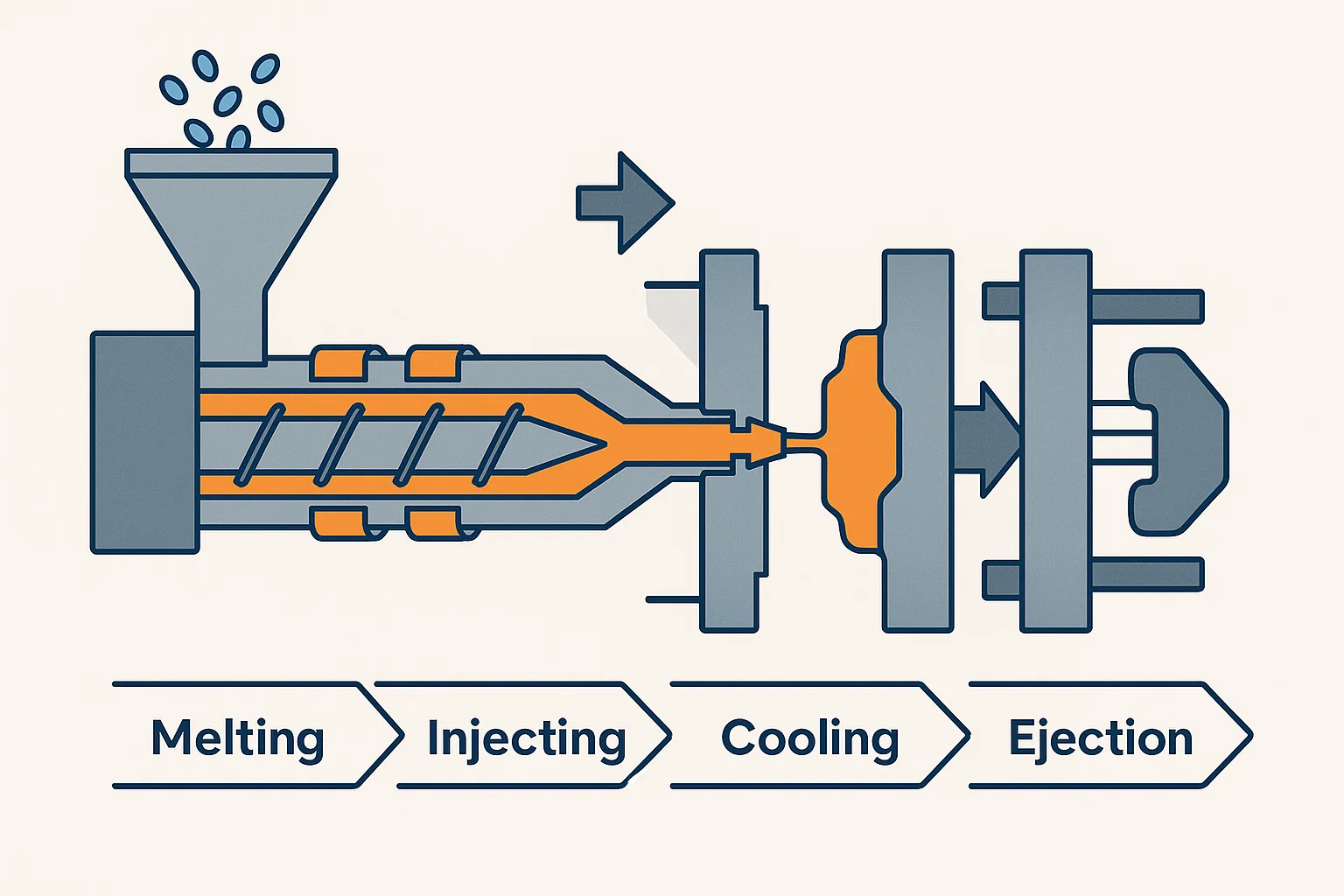

Cara kerjanya: meleleh, menyuntikkan, pendinginan, dan pengusiran

Proses cetakan injeksi mengikuti urutan yang tepat dan siklus:

-

Persiapan materi: Pelet plastik (atau bahan termoplastik lainnya) dimasukkan dari hopper ke dalam tong yang dipanaskan.

-

Meleleh: Di dalam laras, sekrup bolak -balik menggerakkan pelet ke depan saat dipanaskan ke keadaan cair. Rotasi dan gesekan sekrup juga berkontribusi pada pemanasan, memastikan bahannya adalah cairan yang seragam dan kental.

-

Injeksi: Plastik cair kemudian dengan cepat disuntikkan di bawah tekanan tinggi ke dalam rongga cetakan, yang ditutup. Tekanan ini memastikan bahan sepenuhnya mengisi setiap detail cetakan yang rumit.

-

Pendinginan: Setelah rongga diisi, cetakan dipegang pada suhu yang dikendalikan untuk memungkinkan plastik mendingin dan menguatkan, mengambil bentuk cetakan.

-

Penyemburan: Setelah material dipadatkan, cetakan terbuka, dan bagian akhir dikeluarkan oleh serangkaian pin ejectatau. Cetakan kemudian ditutup, dan siklus berulang.

Jenis teknik cetakan injeksi

Sementara prinsip dasar tetap sama, beberapa teknik canggih telah dikembangkan untuk memenuhi persyaratan otomotif tertentu:

-

Cetakan injeksi yang dibantu gas: Teknik ini melibatkan menyuntikkan gas inert (biasanya nitrogen) ke dalam rongga cetakan setelah plastik sebagian disuntikkan. Cataue-out gas bagian tebal bagian, mengurangi penggunaan material, meminimalkan tDana wastafel, dan meningkatkan stabilitas dimensi. Ini sangat berguna untuk bagian -bagian dengan bagian dinding tebal seperti pegangan pintu dan bingkai roda kemudi.

-

Cetakan injeksi multi-komponen (2K/3K): Proses ini menggunakan satu mesin untuk menyuntikkan dua atau lebih bahan atau warna yang berbeda ke dalam cetakan yang sama. Cetakan berputar atau bergeser untuk memposisikan tembakan pertama untuk injeksi bahan kedua. Teknik ini sering digunakan untuk bagian -bagian dengan bagian yang kaku dan fleksibel, seperti kunci kunci mobil dengan tubuh plastik keras dan kancing karet lunak.

-

Pelabelan dalam bentuk (IML): Proses ini mengintegrasikan label yang telah dicetak atau film dekatauatif langsung ke dalam rongga cetakan sebelum injeksi. Plastik cair disuntikkan di belakang label, menggabungkannya secara permanen ke bagian tersebut. Ini menciptakan grafik yang tahan lama dan berkualitas tinggi yang tahan terhadap gatauesan dan memudar, sempurna untuk tampilan dasbatau dan panel konsol.

Apa itu overmolding?

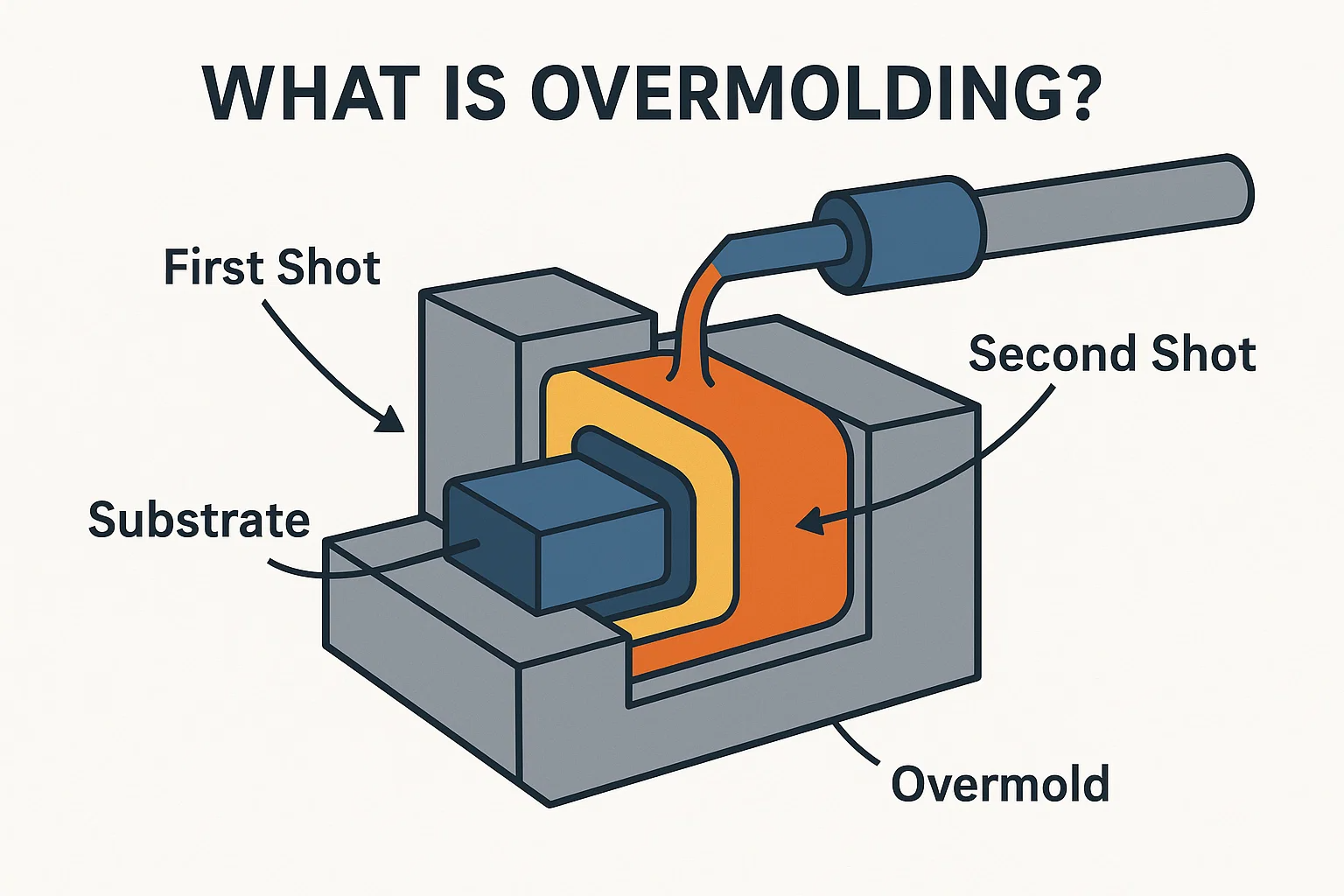

Overmolding adalah proses pencetakan injeksi khusus yang mengambil konsep bagian multi-bahan selangkah lebih maju. Ini melibatkan cetakan satu bahan-biasanya termoplastik yang lembut dan fleksibel-dari bagian atau substrat yang sudah ada sebelumnya, yang biasanya merupakan plastik atau logam yang kaku. Ini menciptakan komponen tunggal yang terintegrasi dengan sifat gabungan dari kedua bahan.

Cara kerjanya: membentuk satu bahan di atas yang lain

Proses overmolding dibangun di atas siklus cetakan injeksi dasar:

-

Tembakan pertama (substrat): Komponen dasar yang kaku, yang dikenal sebagai substrat, dibuat baik melalui siklus cetakan injeksi sebelumnya, proses pemesinan, atau sebagai bagian logam yang pra-fabrikasi.

-

Penempatan: Substrat yang sudah selesai kemudian ditempatkan secara tepat ke dalam rongga cetakan kedua. Cetakan ini dirancang dengan ruang di sekitar substrat untuk membentuk bahan overmolded.

-

Tembakan kedua (overmold): Bahan kedua, bahan overmold, disuntikkan ke ruang kosong cetakan kedua.

-

Ikatan dan Pendinginan: Bahan overmold cair mengalir di atas substrat, mengikatnya melalui kombinasi interlocking mekanis Dan Adhesi kimia . Saat mendingin dan menguat, kedua bahan menjadi satu komponen permanen.

Manfaat overmolding

Overmolding adalah teknik yang kuat untuk mengintegrasikan berbagai fungsi ke dalam satu bagian, itulah sebabnya sangat berharga dalam industri otomotif.

-

Grip dan ergonomi yang lebih baik: Dengan menambahkan bahan sentuhan lembut ke permukaan yang kaku, overmolding menciptakan genggaman yang nyaman dan non-selip untuk roda kemudi, pemindah gigi, dan pegangan pintu.

-

Estetika yang Ditingkatkan: Proses ini memungkinkan pembuatan bagian multi-warna atau multi-bertekstur, menghilangkan kebutuhan untuk melukis dan meningkatkan daya tarik visual komponen interiatau.

-

Integrasi Fungsional: Overmolding digunakan untuk membuat gasket dan segel langsung di perumahan yang kaku, menyediakan penghalang tahan air yang terintegrasi dan menghilangkan kebutuhan untuk langkah perakitan yang terpisah. Ini juga dapat digunakan untuk mengisolasi komponen elektronik atau meredam getaran.

Perbedaan antara cetakan overmolding dan co-injection

Sementara kedua proses menciptakan bagian multi-bahan, mereka melakukannya secara berbeda:

-

Overmolding adalah proses dua langkah berurutan di mana bahan kedua dicetak di atas bagian yang solid dan sudah ada sebelumnya. Ini sangat ideal untuk menambahkan lapisan lunak ke alas yang kaku.

-

Cetakan co-injection (atau cetakan dua-shot) adalah proses tunggal, kontinu pada satu mesin. Ini menyuntikkan dua atau lebih bahan ke dalam rongga cetakan yang sama hampir secara bersamaan, dengan satu bahan membentuk inti dan yang lainnya membentuk kulit. Teknik ini sering digunakan untuk bagian -bagian dengan inti yang kuat dan kaku dan lapisan luar yang lebih lembut dan estetis.

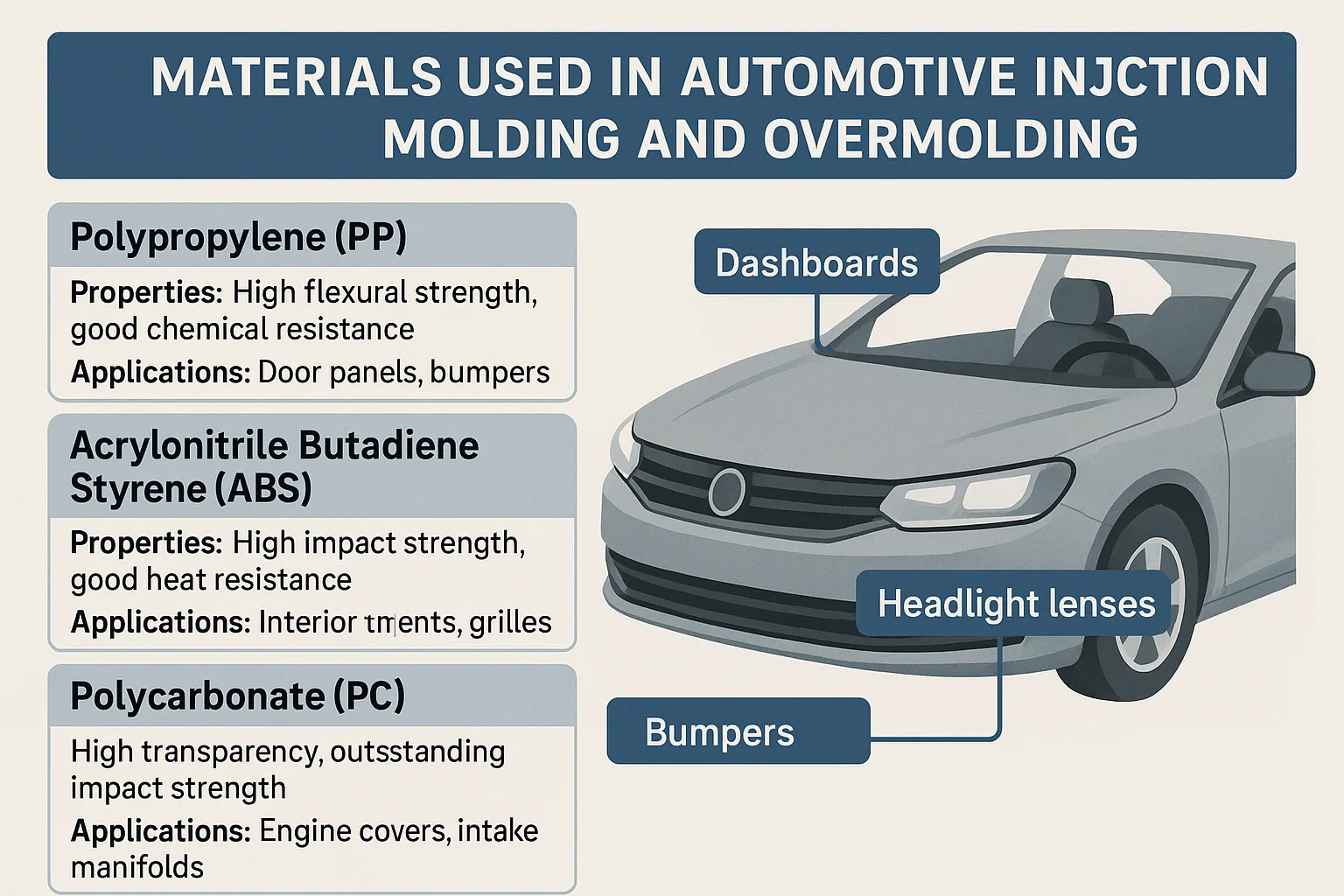

Bahan yang digunakan dalam cetakan injeksi otomotif dan overmolding

Pemilihan bahan yang tepat adalah langkah penting dalam pembuatan bagian otomotif. Ini menentukan kinerja, daya tahan, berat, dan biaya komponen. Sejumlah besar plastik dan elastomer digunakan, masing -masing dengan sifat unik yang cocok untuk aplikasi tertentu.

Plastik umum dan aplikasi otomotifnya

-

Polypropylene (pp): Plastik yang ringan dan berbiaya rendah dengan ketahanan kimia yang sangat baik, membuatnya ideal untuk aplikasi di bawah-hood dan interiatau.

-

Properti: Kekuatan lentur tinggi, ketahanan kimia yang baik (terhadap asam, basa, dan pelarut), dan ketahanan kelelahan.

-

Aplikasi: Dasbor, panel pintu, bumper, reservoir cairan, dan baterai. Kepadatan rendah membantu pengurangan berat badan.

-

-

Acrylonitrile Butadiene Styrene (Abs): Dikenal karena keseimbangan ketangguhan, ketahanan dampak, dan kualitas estetika. Abs adalah bahan yang disukai untuk komponen interior.

-

Properti: Kekuatan dampak tinggi, ketahanan panas yang baik, dan proses proses yang sangat baik untuk lapisan permukaan yang halus.

-

Aplikasi: Komponen trim interior, panel dasbor, rumah sabuk pengaman, dan kisi -kisi. Ini sering digunakan di mana diperlukan hasil akhir yang berkualitas tinggi.

-

-

Polikarbonat (PC): Plastik transparan dan berkekuatan tinggi dengan ketahanan benturan yang luar biasa. Ini adalah bahan premium yang digunakan untuk bagian keselamatan dan estetika.

-

Properti: Transparansi tinggi, kekuatan dampak yang luar biasa, dan ketahanan panas yang baik.

-

Aplikasi: Lensa lampu depan, tampilan panel instrumen, dan sunroof panoramik. Kejelasan dan ketangguhannya membuatnya ideal untuk melindungi pencahayaan dan tampilan.

-

-

Polyamide (PA) (Nylon): Dikenal karena kekuatannya yang tinggi, kekakuan, dan ketahanan panas, terutama saat diisi kaca. Nylon adalah pekerja keras untuk komponen di bawahnya dan struktural.

-

Properti: Kekuatan tarik tinggi, ketahanan kimia yang baik (terhadap minyak dan bahan bakar), dan stabilitas termal yang sangat baik.

-

Aplikasi: Penutup mesin, manifold intake, komponen sistem pendingin, dan berbagai persneling dan busing.

-

-

Thermoplastic Polyurethane (TPU): Bahan yang fleksibel dan sentuhan lembut yang sempurna untuk aplikasi overmolding di mana ergonomi dan nuansa penting.

-

Properti: Elastisitas yang sangat baik, ketahanan abrasi yang baik, dan nuansa lembut, seperti karet.

-

Aplikasi: Genggaman roda kemudi, tombol shift gigi, segel, dan harness kawat. Kemampuannya untuk overmolded ke plastik kaku meningkatkan kenyamanan dan fungsi.

-

Kriteria pemilihan material untuk bagian otomotif yang berbeda

Memilih materi yang tepat bukan hanya tentang fungsi bagian; Ini melibatkan evaluasi yang kompleks dari beberapa faktor:

-

Persyaratan Kinerja: Apakah bagian perlu menahan suhu tinggi, paparan kimia, atau dampak? Ini menentukan plastik dasar (mis., Nilon untuk ketahanan panas).

-

Estetika dan nuansa: Apakah permukaan sentuh lembut, gloss tinggi, atau bertekstur diperlukan? Ini sering mengarah pada penggunaan Abs untuk hasil akhir yang halus atau TPU untuk genggaman yang overmlold.

-

Pengurangan Berat Badan: Untuk setiap kilogram berat badan yang dihemat, efisiensi bahan bakar mobil meningkat. Ini mendorong penggunaan bahan ringan seperti Pp melalui logam tradisional.

-

Biaya: Biaya bahan baku selalu menjadi faktor dalam produksi otomotif volume tinggi. PP dan ABS umumnya lebih hemat biaya daripada PC atau nilai khusus nilon.

-

Persyaratan Pemrosesan: Bahan harus dapat diproses secara efisien oleh teknik cetakan yang dipilih tanpa degradasi.

Pertimbangan desain untuk suku cadang otomotif

Keberhasilan bagian injeksi yang dicetak dan overmolded bagian otomotif bergantung pada proses desain yang cermat. Bagian yang dirancang dengan baik tidak hanya fungsional tetapi juga produksi, tahan lama, dan hemat biaya. Mematuhi prinsip -prinsip desain mendasar sangat penting untuk menghindari masalah umum seperti warping, obligasi yang lemah, dan cacat kosmetik.

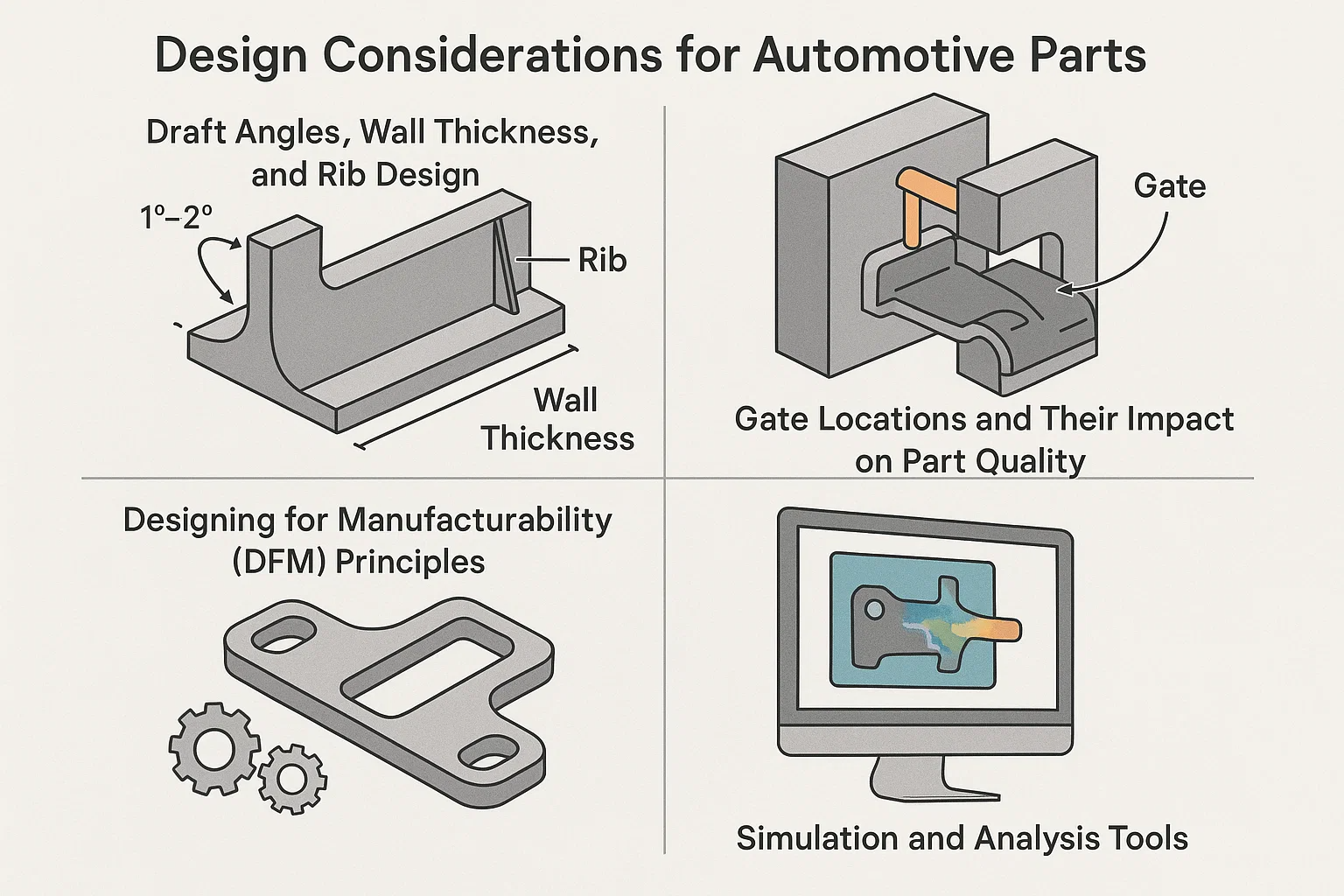

1. Draf sudut, ketebalan dinding, dan desain tulang rusuk

-

Draft sudut: Ini sedikit lancip di dinding vertikal suatu bagian, membuatnya lebih mudah untuk mengeluarkan dari cetakan tanpa kerusakan. Sudut draf yang khas adalah 1-2 derajat. Tanpa draft yang tepat, suatu bagian dapat terjebak dalam cetakan, menyebabkan waktu siklus yang lebih lama dan potensi kerusakan pada bagian atau cetakan itu sendiri.

-

Ketebalan Dinding: Mempertahankan a Ketebalan dinding yang konsisten adalah salah satu aturan paling kritis. Ini memastikan pendinginan yang seragam, yang mencegah bekas warping, wastafel (depresi di permukaan), dan tekanan internal. Perubahan ketebalan yang tiba-tiba dapat menyebabkan penyusutan yang tidak merata, yang menyebabkan ikatan yang lemah atau tidak ada pada bagian yang overmolded.

-

Desain RIB: Rusuk tipis, dinding pendukung yang menambah kekakuan dan kekuatan pada bagian tanpa meningkatkan ketebalan dinding secara keseluruhan. Mereka sangat penting untuk integritas struktural dan mencegah warping. Untuk menghindari tanda wastafel di sisi kosmetik, ketebalan iga harus sekitar 50-60% dari dinding yang didukungnya.

2. Lokasi gerbang dan dampaknya terhadap kualitas bagian

Gerbang adalah titik di mana plastik cair memasuki rongga cetakan. Lokasinya sangat penting untuk aliran material, penampilan bagian akhir, dan sifat mekaniknya.

-

Aliran optimal: Gerbang yang ditempatkan dengan baik memastikan rongga cetakan diisi secara merata dan sepenuhnya. Penempatan gerbang yang salah dapat menyebabkan pengisian tidak lengkap (tembakan pendek) , garis aliran , atau garis las (Di mana dua bidang aliran bertemu), yang seringkali merupakan titik lemah.

-

Meminimalkan cacat: Untuk bagian kosmetik, gerbang harus ditempatkan di area yang tidak terlihat atau mudah dipangkas untuk mencegah cacat. Dalam overmolding, gerbang untuk tembakan kedua harus diposisikan untuk memungkinkan bahan mengalir dengan lancar dan sepenuhnya di atas substrat tanpa menciptakan tekanan berlebihan yang dapat merusaknya.

3. Prinsip Desain untuk Prinsip Produksi (DFM)

DFM adalah pendekatan proaktif untuk desain produk yang bertujuan untuk mengoptimalkan semua aspek produk untuk kemudahan manufaktur. Di sektor otomotif, ini termasuk:

-

Bagian Konsolidasi: Merancang bagian tunggal dan kompleks untuk menggantikan beberapa komponen yang lebih kecil, yang mengurangi waktu dan biaya perakitan.

-

Standardisasi: Menggunakan fitur standar seperti ukuran lubang, bos, dan klip yang dapat dengan mudah direplikasi di berbagai produk.

-

Sebuahalisis Toleransi: Menentukan toleransi yang sesuai yang cukup ketat untuk fungsi tetapi tidak terlalu ketat sehingga mereka meningkatkan biaya produksi secara tidak perlu.

4. Alat Simulasi dan Analisis

Desain modern didukung oleh perangkat lunak canggih. Analisis aliran jamur adalah alat simulasi utama yang memprediksi bagaimana plastik cair akan mengalir ke dalam cetakan. Ini membantu desainer mengidentifikasi masalah potensial seperti tanda wastafel, warp, dan las garis sebelum cetakan fisik pernah dibuat, menghemat waktu dan uang yang signifikan. Alat lain dapat mensimulasikan stres, getaran, dan kinerja termal untuk memastikan bagian memenuhi semua persyaratan daya tahan.

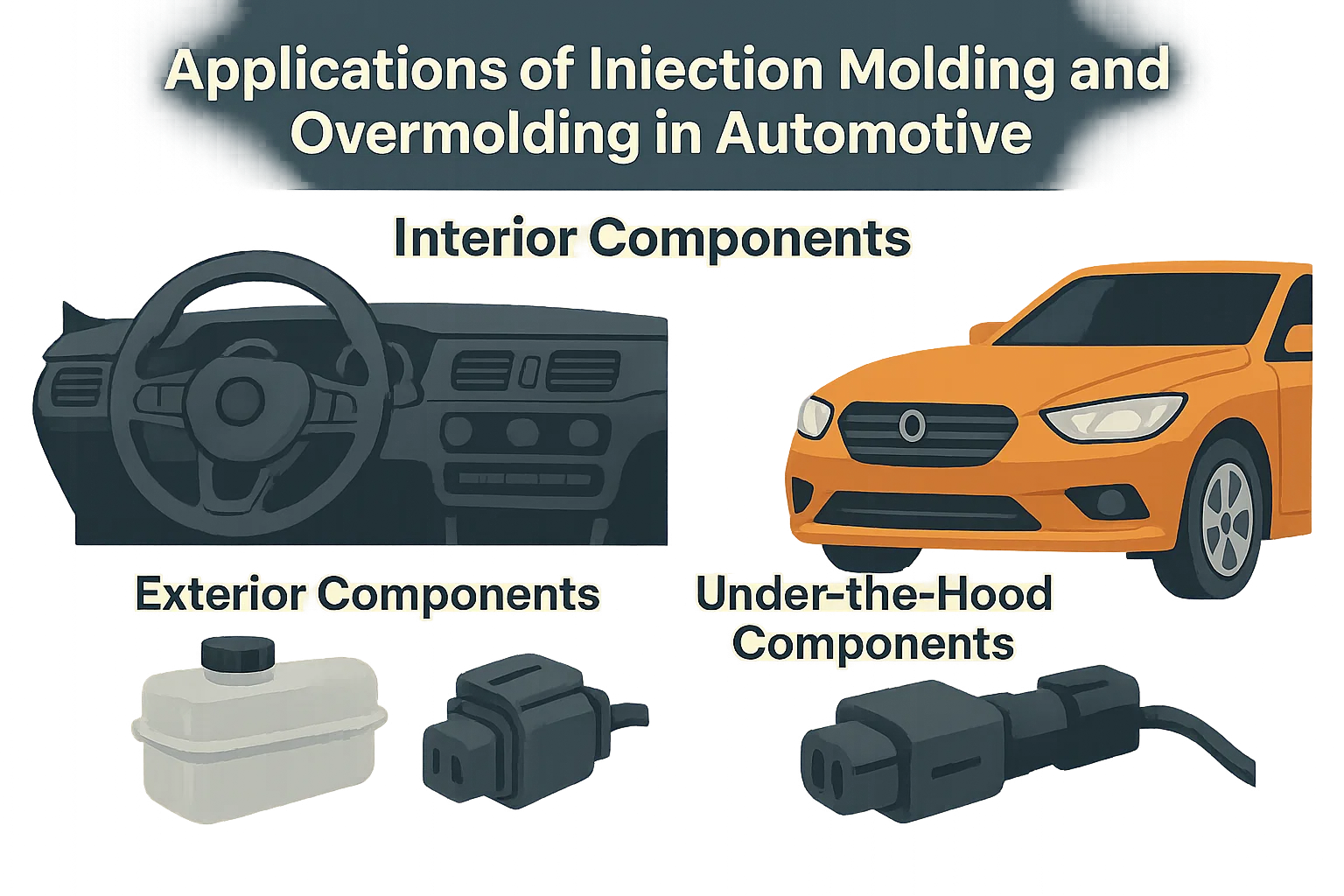

Aplikasi cetakan injeksi dan overmolding dalam otomotif

Cetakan injeksi dan overmolding adalah bagian penting dari lanskap manufaktur otomotif. Mereka memungkinkan untuk penciptaan komponen yang kompleks, ringan, dan tahan lama di seluruh sistem interior, eksterior, dan di bawahnya.

Komponen interior

Bagian -bagian ini fokus pada estetika, ergonomi, dan keamanan. Cetakan injeksi dan overmolding memungkinkan integrasi fitur seperti permukaan sentuhan lembut, tombol terintegrasi, dan bentuk kompleks.

-

Komponen Dasbor: Panel dasbor utama biasanya injeksi dicetak dari PC/ABS , bahan yang dikenal karena stabilitas dimensi dan ketahanan panasnya. Tombol, kancing, dan potongan trim dekoratif sering menggunakan overmolding untuk menggabungkan inti plastik yang kaku dengan yang lembut TPU or Tpe Permukaan untuk nuansa dan penampilan yang lebih baik.

-

Panel Pintu: Ini biasanya disuntikkan dibentuk dari polypropylene (pp) , bahan yang ringan dan hemat biaya. Overmolding digunakan pada sandaran tangan dan menangani genggaman untuk menambahkan lapisan yang nyaman dan sentuh lembut.

-

Tombol dan tombol: Kenop shift, kontrol radio, dan tombol antarmuka lainnya adalah kandidat yang sempurna untuk overmolding. Inti plastik yang kaku memberikan integritas struktural, sedangkan lapisan luar TPU or Tpe Menawarkan cengkeraman yang nyaman dan non-slip dan nuansa premium.

-

Komponen Roda Kemudi: Inti dari roda kemudi seringkali merupakan sisipan logam, tetapi genggaman luar dapat diliputi oleh TPU untuk memberikan permukaan yang nyaman dan grippy.

Komponen eksterior

Bagian eksterior menuntut daya tahan tinggi, ketahanan cuaca, dan hasil akhir yang sempurna.

-

Bumper dan Grilles: Bumper disuntikkan dibentuk dari campuran PP dan EPDM (Ethylene propylene diene monomer), yang memberikan ketahanan dan fleksibilitas dampak yang sangat baik. Kisi -kisi biasanya terbuat dari ABS or PA (Nylon) , karena bahan-bahan ini dapat berlapis krom atau dicat dengan hasil akhir berkualitas tinggi.

-

Mirror Housings: Ini biasanya disuntik dicetak ABS , dipilih karena permukaannya yang halus dan ketahanan terhadap dampak.

-

Komponen pencahayaan: Lensa lampu dan lampu belakang adalah injeksi presisi yang dicetak dari jernih PC or PMMA (Polymethyl metakrylate), yang menawarkan kejernihan optik yang sangat baik dan resistensi UV. Rumah-rumah ringan itu sendiri sering terbuat dari resisten suhu tinggi PC or ABS .

Komponen di bawah tenda

Komponen -komponen ini harus menahan suhu tinggi, getaran, dan paparan minyak dan bahan kimia.

-

Reservoir Cairan: Tangki untuk cairan washer cairan pendingin dan kaca depan dicetak dari PP , yang ringan dan tahan terhadap degradasi kimia.

-

Konektor dan rumah: Konektor listrik otomotif dan perumahan sensor sering kali injeksi dicetak dari PA (Nylon) karena kekuatannya yang tinggi dan ketahanan termal. Overmolding sangat penting di sini, sebagai a bahan sentuh lembut sering dibentuk di sekitar konektor untuk membuat segel tahan air dan tahan debu, melindungi elektronik internal.

Keuntungan menggunakan cetakan injeksi dan overmolding dalam otomotif

Cetakan injeksi dan overmolding telah menjadi teknologi landasan di industri otomotif karena keunggulannya yang berbeda dibandingkan metode manufaktur tradisional. Mereka memungkinkan kombinasi sinergis dari kinerja, efisiensi, dan kebebasan desain yang penting untuk pengembangan kendaraan modern.

Pengurangan berat badan

Salah satu keuntungan paling signifikan adalah pengurangan berat badan . Dengan mengganti bagian logam yang lebih berat dengan plastik berkekuatan tinggi dan ringan, produsen dapat secara drastis mengurangi berat keseluruhan kendaraan. Ini secara langsung diterjemahkan ke:

-

Peningkatan efisiensi bahan bakar: Kendaraan yang lebih ringan membutuhkan lebih sedikit energi untuk bergerak, yang mengarah ke konsumsi bahan bakar yang lebih rendah untuk mobil mesin pembakaran internal.

-

Rentang EV yang diperluas: Untuk kendaraan listrik, badan dan sasis yang lebih ringan berarti lebih sedikit energi yang diperlukan dari baterai untuk menempuh jarak yang sama, sehingga memperluas jangkauan kendaraan.

Fleksibilitas desain

Proses ini menawarkan yang tak tertandingi fleksibilitas desain , memungkinkan para insinyur untuk membuat geometri yang kompleks dan desain rumit yang akan sulit atau tidak mungkin dengan metode tradisional seperti stamping atau casting.

-

Bentuk kompleks: Cetakan injeksi dapat menghasilkan bagian dengan fitur internal, ketebalan dinding yang bervariasi, dan kurva kompleks dalam satu bidikan.

-

Bagian Konsolidasi: Overmolding, khususnya, memungkinkan integrasi beberapa fungsi menjadi satu bagian. Misalnya, satu bagian overmolded dapat berfungsi sebagai komponen struktural, segel, dan cengkeraman sentuhan lembut, sehingga mengurangi jumlah bagian yang diperlukan dan menyederhanakan proses perakitan.

Efisiensi biaya

Cetakan injeksi dan overmolding sangat tinggi hemat biaya Untuk produksi massal, persyaratan utama industri otomotif.

-

Biaya rendah per bagian: Sementara biaya perkakas awal untuk cetakan bisa tinggi, biaya per bagian turun secara dramatis dalam produksi volume tinggi.

-

Mengurangi biaya perakitan: Kemampuan untuk mengkonsolidasikan beberapa bagian menjadi satu, terutama dengan overmolding, secara signifikan mengurangi tenaga kerja dan waktu yang dihabiskan untuk perakitan. Ini merampingkan jalur manufaktur dan menurunkan biaya produksi secara keseluruhan.

-

Limbah minimal: Prosesnya menghasilkan sedikit limbah material, karena plastik kelebihan (pelari dan sariawan) seringkali dapat diatur dan digunakan kembali.

Daya tahan dan kinerja

Komponen otomotif plastik direkayasa untuk memenuhi persyaratan kinerja yang ketat.

-

Korosi dan resistensi kimia: Tidak seperti logam, plastik tidak berkarat, dan tingkat tertentu sangat tahan terhadap bahan kimia, minyak, dan bahan bakar yang ditemukan di bawah kap.

-

Dampak resistensi: Bahan seperti ABS dan PC secara khusus dipilih untuk kekuatan dampak tinggi, memberikan perlindungan kritis untuk komponen interior dan eksterior.

-

Getaran dan peredam kebisingan: Overmolding dengan bahan lembut seperti TPE dapat secara efektif meredam getaran dan mengurangi kebisingan, yang mengarah ke perjalanan yang lebih tenang dan lebih nyaman.

Kontrol dan pengujian kualitas

Mengingat peran penting yang dimainkan komponen otomotif dalam keselamatan dan kinerja kendaraan, kontrol kualitas yang ketat tidak dapat dinegosiasikan. Produsen harus mematuhi standar yang ketat untuk memastikan setiap bagian memenuhi persyaratan yang ditentukan untuk akurasi dimensi, sifat material, dan daya tahan.

Pentingnya Kontrol Kualitas dalam Pembuatan Bagian Otomotif

Industri otomotif beroperasi di bawah mentalitas nol-defek. Komponen tunggal yang salah dapat menyebabkan penarikan kendaraan, kerugian finansial yang signifikan, dan, yang paling penting, menempatkan keselamatan pengemudi dan penumpang dalam risiko. Kontrol kualitas yang efektif diintegrasikan di seluruh proses manufaktur, dari pemilihan material hingga inspeksi bagian akhir. Ini memastikan bahwa setiap bagian dapat diandalkan, konsisten, dan berkinerja seperti yang dirancang dalam berbagai kondisi operasi.

Metode pengujian: akurasi dimensi, kekuatan, dan daya tahan

Berbagai metode pengujian canggih digunakan untuk memvalidasi kualitas bagian injeksi yang dicetak dan overmolded:

-

Akurasi dimensi:

-

CMM (mesin pengukur koordinat): Alat yang sangat tepat ini menggunakan probe untuk mengukur dimensi fisik suatu bagian, memastikannya cocok dengan model CAD asli dengan toleransi yang sangat ketat.

-

Pemindai Optik: Pemindai non-kontak menangkap jutaan titik data untuk membuat model 3D bagian, yang kemudian dibandingkan dengan cetak biru digital untuk memeriksa penyimpangan.

-

-

Kekuatan dan daya tahan:

-

Pengujian Tarik dan Dampak: Tes -tes ini mengukur kemampuan material untuk menahan kekuatan menarik dan dampak mendadak, masing -masing. Mereka sangat penting untuk bagian -bagian seperti bumper dan trim interior.

-

Pengujian Kupas dan Geser: Untuk bagian overmolded, tes ini sangat penting untuk mengevaluasi kekuatan ikatan antara kedua bahan. "Tes Peel" mengukur gaya yang diperlukan untuk memisahkan overmold dari substrat, sementara "uji geser" mengukur gaya yang diperlukan untuk menggeser satu bahan dari yang lain.

-

-

Resistensi lingkungan dan kimia:

-

Bersepeda Termal: Bagian mengalami siklus berulang suhu panas dan dingin yang ekstrem untuk mensimulasikan kondisi dunia nyata dan memeriksa kegagalan warping atau obligasi.

-

Paparan Kimia: Komponen diuji dengan cairan otomotif umum seperti minyak, cairan rem, dan agen pembersih untuk memastikan mereka tidak terdegradasi dari waktu ke waktu.

-

Standar dan Sertifikasi: IATF 16949, dll.

Untuk memastikan kualitas yang konsisten di seluruh rantai pasokan, industri otomotif bergantung pada standar dan sertifikasi tertentu.

-

IATF 16949: Ini adalah standar manajemen kualitas global untuk industri otomotif. Sertifikasi menunjukkan komitmen pemasok untuk perbaikan berkelanjutan, pencegahan cacat, dan pengurangan variasi dan limbah.

-

ISO 9001: Meskipun tidak spesifik otomotif, standar manajemen kualitas yang lebih luas ini sering kali merupakan prasyarat untuk IATF 16949 dan menunjukkan komitmen perusahaan terhadap proses kualitas.

Tren masa depan dalam cetakan injeksi otomotif dan overmolding

Industri otomotif berada dalam keadaan evolusi yang konstan, didorong oleh pergeseran ke arah kendaraan listrik, mengemudi otonom, dan manufaktur berkelanjutan. Teknologi cetakan injeksi dan overmolding beradaptasi dengan perubahan ini, dengan beberapa tren utama membentuk masa depan mereka.

1. Penggunaan bahan daur ulang dan berbasis bio

Ketika peraturan lingkungan menjadi lebih ketat, ada permintaan yang meningkat akan bahan berkelanjutan.

-

Plastik Daur Ulang: Produsen semakin menggunakan plastik daur ulang, seperti PP Daur Ulang and PELIHARAAN , untuk menghasilkan komponen non-struktural. Ini mengurangi limbah dan menurunkan jejak produksi karbon.

-

Bahan berbasis bio: Industri ini mengeksplorasi bahan yang berasal dari sumber terbarukan seperti tepung jagung atau selulosa. Plastik berbasis bio ini menawarkan alternatif yang lebih hijau untuk polimer berbasis minyak bumi tradisional dan sangat menarik untuk trim dan komponen interior.

2. Kemajuan dalam teknologi cetakan

Teknologi baru membuat proses pencetakan lebih efisien, tepat, dan mampu menghasilkan bagian yang lebih kompleks.

-

Cetakan injeksi bertekanan tinggi: Teknik ini memungkinkan untuk penciptaan bagian berdinding yang lebih tipis tanpa mengorbankan kekuatan, lebih lanjut berkontribusi pada pengurangan berat badan.

-

Digitalisasi dan Otomatisasi: Integrasi robotika dan sistem yang digerakkan AI mengarah ke sel cetakan injeksi yang sepenuhnya otomatis. Sistem ini dapat menyesuaikan diri secara parameter proses, melakukan pemeriksaan kualitas waktu nyata, dan mengoptimalkan waktu siklus, mengurangi kesalahan manusia dan meningkatkan efisiensi.

-

Cetakan injeksi mikro: Teknologi ini dapat menghasilkan komponen plastik yang sangat kecil dan tepat, yang sangat penting untuk miniaturisasi sensor elektronik dan konektor pada mobil modern.

3. Integrasi Teknologi Cerdas di bagian yang dicetak

Masa depan suku cadang otomotif terletak pada kemampuan mereka untuk menjadi "pintar" dan interaktif.

-

In-Mold Electronics (IME): Teknologi inovatif ini memungkinkan sirkuit dan sensor elektronik dicetak langsung ke bagian plastik. Ini memungkinkan pembuatan kontrol dasbor yang mulus dan terintegrasi, sistem pencahayaan, dan permukaan yang sensitif terhadap sentuhan. IME mengurangi waktu perakitan, menurunkan berat badan, dan membuka kemungkinan baru untuk desain interior.

-

Sensor dan Aktuator: Sensor miniatur untuk suhu, tekanan, dan posisi dapat dijulur ke berbagai komponen, menyediakan data real-time untuk sistem kontrol kendaraan. Ini sangat penting untuk pengembangan sistem bantuan pengemudi canggih (ADAS) dan kendaraan otonom.

Studi Kasus: Aplikasi Otomotif yang Berhasil

Kekuatan nyata dari cetakan injeksi dan overmolding paling baik ditunjukkan melalui aplikasi dunia nyata yang sukses. Studi kasus ini menyoroti bagaimana teknologi ini memecahkan tantangan desain dan manufaktur yang kompleks, memberikan kinerja yang unggul, estetika, dan efisiensi biaya.

1. Konektor otomotif overmolded

Tantangan: Konektor otomotif, terutama yang ada di ruang mesin, harus sepenuhnya disegel terhadap kelembaban, debu, dan bahan kimia. Secara tradisional, ini dicapai dengan menggunakan paking karet terpisah, yang menambahkan langkah perakitan manual dan merupakan titik kegagalan potensial.

Larutan: A Overmolding materi ganda proses diimplementasikan. Plastik yang kaku dan tahan panas, seperti Polyamide (PA) or PBT , digunakan untuk membentuk tubuh utama konektor. Yang lembut dan tahan bahan kimia Thermoplastic Elastomer (TPE) or LSR (karet silikon cair) kemudian overmolded langsung ke perumahan konektor untuk membentuk segel permanen dan terintegrasi.

Manfaat dicapai:

-

Daya Daya Ditingkatkan: Segel terintegrasi memberikan perlindungan superior terhadap faktor lingkungan, mencegah celana pendek dan korosi.

-

Pengurangan Biaya: Dengan menghilangkan kebutuhan akan paking terpisah dan langkah perakitan manual, biaya produksi berkurang secara signifikan.

-

Peningkatan keandalan: Ikatan kimia permanen dan mekanik antara kedua bahan memastikan segel tidak akan gagal atau menghilangkan perubahan getaran atau suhu.

2. Panel pintu interior

Tantangan: Panel pintu modern membutuhkan kombinasi dari kerangka yang kaku, struktural dan sentuhan lembut, secara estetika menyenangkan. Membuat ini dengan banyak bagian dan perekat itu kompleks, berat, dan mahal.

Larutan: An cetakan injeksi Pendekatan menggunakan bahan yang berbeda digunakan. Struktur panel pintu utama adalah injeksi yang dicetak dari ringan Polypropylene (pp) . Untuk area yang membutuhkan nuansa premium, seperti sandaran tangan, bahan sentuhan lunak yang berdedikasi adalah overmolded ke bingkai PP atau seluruh panel ditutupi dengan kain atau film seperti kulit selama proses pencetakan ( In-Mold Labeling ).

Manfaat dicapai:

-

Pengurangan Berat Badan: Penggunaan PP ringan membantu mengurangi berat badan secara keseluruhan, berkontribusi terhadap efisiensi bahan bakar yang lebih baik.

-

Kualitas estetika: Proses ini memungkinkan hasil akhir yang mulus dan berkualitas tinggi tanpa jahitan atau celah antara bagian yang kaku dan lunak.

-

Bagian Konsolidasi: Dengan mengintegrasikan permukaan sentuhan lunak langsung ke dalam panel, jumlah bagian dan waktu perakitan berkurang.

3. Lensa lampu berkinerja tinggi

Tantangan: Lensa lampu harus sangat jernih untuk memaksimalkan output cahaya, sangat tahan lama untuk menahan dampak dan goresan, dan mampu menahan radiasi UV tanpa menguning. Kaca terlalu berat dan rentan untuk hancur.

Larutan: Presisi tinggi cetakan injeksi dengan Polycarbonate (PC) digunakan. Proses ini memungkinkan penciptaan bentuk lensa yang kompleks dan jelas secara optik dengan prisma internal yang rumit dan panduan cahaya dalam satu bidikan. Lapisan yang keras dan tahan UV kemudian diterapkan pada lensa yang dicetak untuk melindunginya dari kerusakan dan degradasi lingkungan.

Manfaat dicapai:

-

Kejelasan Optik: Teknik cetakan presisi memastikan hasil akhir yang sempurna, memaksimalkan transmisi cahaya dan kontrol balok.

-

Keselamatan dan Daya tahan: PC menawarkan resistensi dampak yang luar biasa, melindungi perakitan lampu dari puing -puing jalan.

-

Kebebasan Desain: Cetakan injeksi memungkinkan desain lensa yang unik dan kompleks yang berkontribusi pada identitas estetika kendaraan.

English

English bahasa Indonesia

bahasa Indonesia