Pengantar cetakan injeksi ABS

Dalam lanskap luas manufaktur modern, cetakan injeksi Berdiri sebagai teknologi landasan, memungkinkan produksi massal komponen plastik kompleks dengan presisi dan efisiensi. Di antara segudang polimer yang digunakan dalam proses ini, Akrilonitril butadiene styrene, umumnya dikenal sebagai abs , membedakan dirinya sebagai termoplastik yang sangat fleksibel dan diadopsi secara luas. Keseimbangan properti yang unik membuatnya menjadi bahan yang sangat diperlukan di berbagai industri, dari barang -barang konsumen hingga perangkat medis yang canggih.

Panduan komprehensif ini akan mengeksplorasi dunia yang menarik dari cetakan injeksi ABS, mempelajari karakteristik dasar plastik ABS, langkah -langkah rumit dari proses pencetakan injeksi, pertimbangan desain kritis, dan jangkauan aplikasinya yang luas. Kami juga akan menyentuh tantangan umum, kontrol kualitas, faktor biaya, dan tren masa depan yang menarik membentuk bidang dinamis ini.

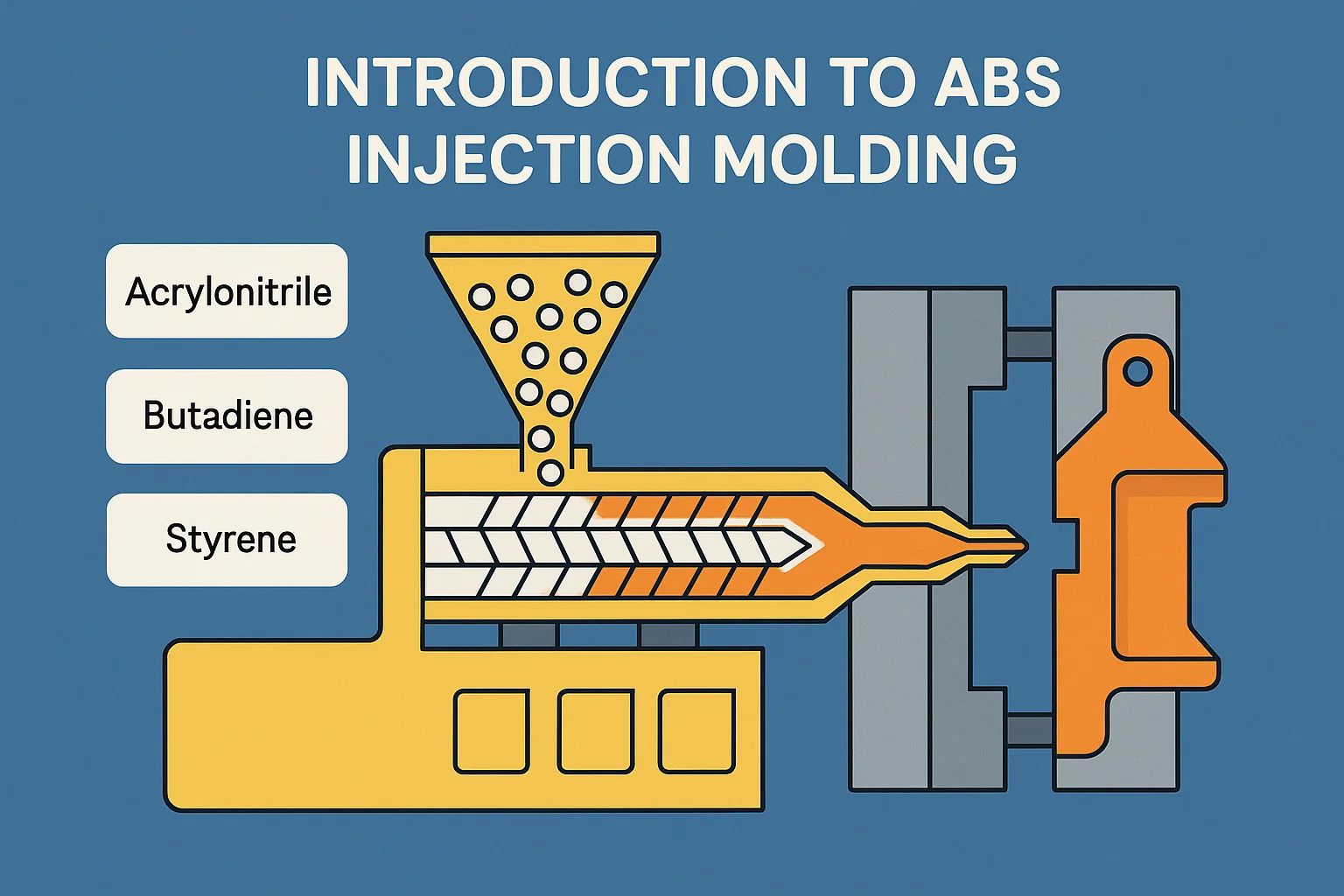

Apa itu abs?

Pada intinya, Acrylonitrile Butadiene Styrene (ABS) adalah terpolimer termoplastik amorf. Ini berarti itu adalah perpaduan dari tiga monomer yang berbeda:

-

Acrylonitrile (A): Memberikan ketahanan kimia, stabilitas panas, dan kekakuan.

-

Butadiene (b): Berkontribusi kekuatan dampak dan ketangguhan, terutama pada suhu rendah.

-

Styrene: Menawarkan gloss, proses proses, dan kekakuan.

Kombinasi unik dan pencangkokan dari tiga monomer ini menghasilkan bahan yang memanfaatkan kekuatan masing -masing, menciptakan plastik yang kuat dengan keseimbangan sifat yang luar biasa. Tidak seperti polimer kristal atau semi-kristal, ABS memiliki struktur amorf, yang memberikan stabilitas dimensi yang baik dan jendela pemrosesan yang luas.

Pengembangan plastik ABS dimulai pada pertengahan abad ke-20, muncul sebagai alternatif yang unggul dari plastik teknik lainnya karena sifat mekaniknya yang sangat baik dan kemudahan pemrosesan. Kemampuannya untuk dengan mudah dibentuk dan selesai dengan cepat menyebabkan adopsi luas di berbagai industri, memperkuat reputasinya sebagai salah satu termoplastik rekayasa paling penting yang tersedia saat ini.

Gambaran Umum Cetakan Injeksi

Cetakan injeksi adalah proses pembuatan untuk memproduksi suku cadang dengan menyuntikkan bahan cair ke dalam cetakan. Ini paling umum digunakan untuk polimer termoplastik dan termoset, tetapi juga dapat digunakan dengan logam (seperti dalam casting die) dan keramik. Proses dimulai dengan bahan plastik mentah, biasanya dalam bentuk granular, dimasukkan ke dalam tong yang dipanaskan, dicampur, dan kemudian dipaksa ke dalam rongga cetakan, di mana ia mendingin dan mengeras pada konfigurasi cetakan.

Dibandingkan dengan proses manufaktur lainnya seperti pemesinan, pencetakan 3D, atau cetakan pukulan, cetakan injeksi menawarkan beberapa keunggulan berbeda dan beberapa pertimbangan:

Keuntungan dari cetakan injeksi:

-

Tingkat produksi yang tinggi: Ideal untuk produksi massal karena waktu siklus yang cepat.

-

Pengulangan yang sangat baik: Menghasilkan bagian dengan konsistensi tinggi dan toleransi yang ketat.

-

Geometri kompleks: Mampu menciptakan bentuk dan desain yang rumit dalam satu bidikan.

-

Fleksibilitas materi yang luas: Dapat memproses beragam polimer termoplastik dan termoset.

-

Mengurangi pasca pemrosesan: Bagian sering membutuhkan minimal atau tidak ada finishing setelah ejeksi.

-

Efektivitas Biaya: Biaya unit rendah untuk produksi volume tinggi setelah perkakas dibuat.

Kerugian dan keterbatasan cetakan injeksi:

-

Biaya perkakas awal yang tinggi: Desain dan fabrikasi cetakan bisa mahal, membuatnya kurang cocok untuk produksi volume rendah.

-

Kendala Desain: Aturan desain spesifik (mis., Ketebalan dinding yang seragam, sudut draft) harus diikuti untuk memastikan bagian manufaktur dan kualitas.

-

Limbah material (meskipun sering dapat didaur ulang): Pelari dan Sariawan dapat menghasilkan limbah, meskipun ini sering diregangkan dan digunakan kembali.

-

Kompleksitas untuk batch kecil: Tidak ekonomis untuk produksi yang sangat kecil karena biaya pengaturan.

Kombinasi kuat dari bahan ABS serbaguna ini dan proses cetakan injeksi yang efisien yang memungkinkan penciptaan sejumlah besar komponen plastik yang tahan lama, menyenangkan secara estetika, dan fungsional yang merupakan bagian integral dari dunia modern kita.

Sifat material abs

Adopsi ABS yang meluas dalam cetakan injeksi terutama disebabkan oleh sifat material yang luar biasa dan seimbang. Perpaduan unik akrilonitril, butadiene, dan styrene menghasilkan bahan yang menawarkan kombinasi kekuatan, estetika, dan kemampuan proses yang menarik.

Karakteristik utama

Memahami sifat spesifik ABS sangat penting bagi desainer dan insinyur untuk memanfaatkan potensi penuhnya dan memprediksi kinerjanya dalam berbagai aplikasi.

-

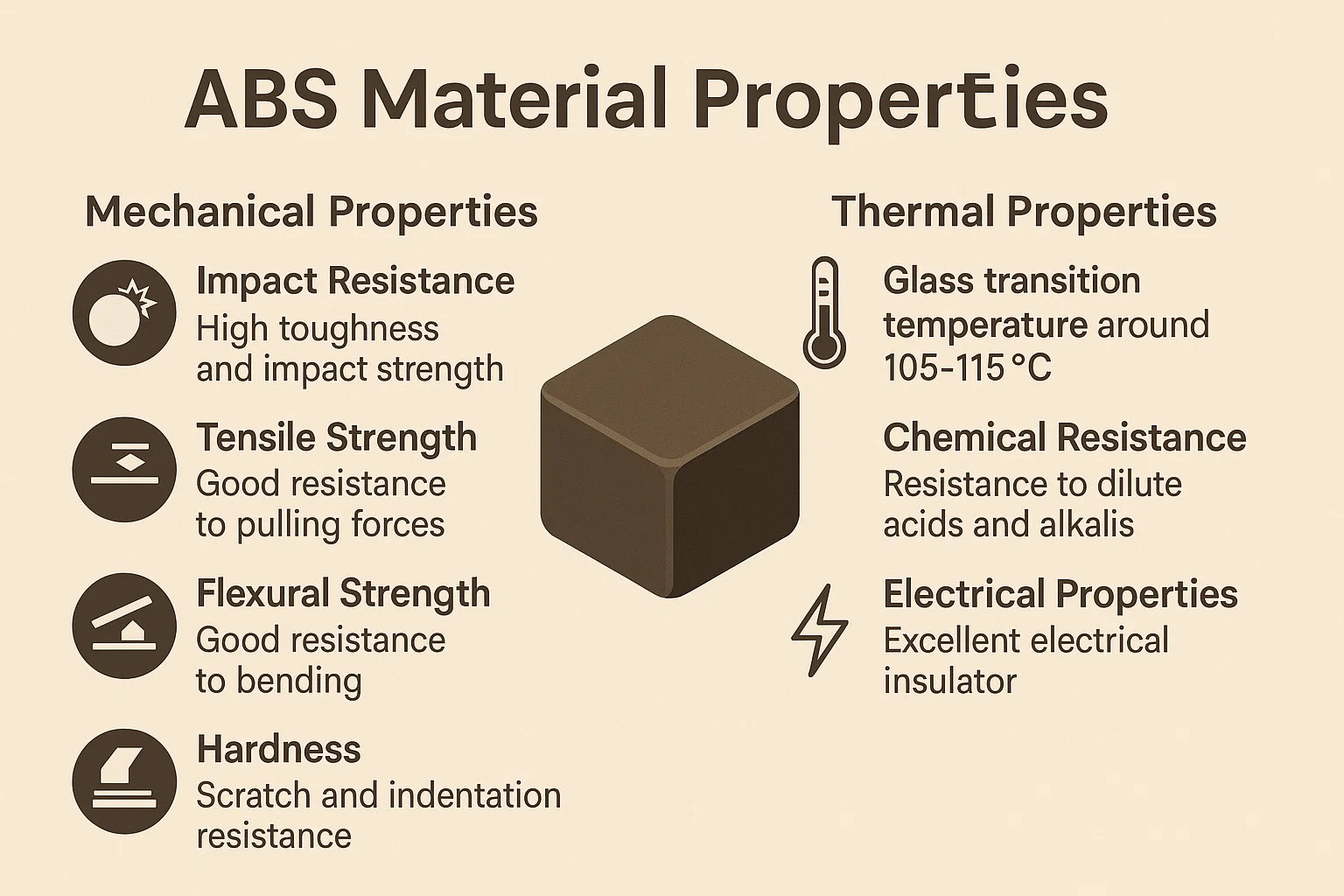

Properti Mekanik:

-

Dampak resistensi: Ini mungkin karakteristik ABS yang paling menentukan. Fase karet butadiene memberikan ketangguhan dan ketahanan yang luar biasa terhadap dampak, membuatnya kurang rapuh daripada banyak plastik umum lainnya.

-

Kekuatan Tarik: ABS menunjukkan kekuatan tarik yang baik, menunjukkan kemampuannya untuk menahan kekuatan menarik sebelum pecah. Kekuatan tarik khas berkisar antara 25 hingga 50 MPa.

-

Kekuatan Lentur: Ia juga memiliki kekuatan lentur yang baik, menandakan ketahanannya terhadap pembengkokan atau deformasi di bawah beban.

-

Kekerasan: ABS menawarkan keseimbangan kekerasan dan ketangguhan yang baik, memberikan ketahanan terhadap goresan dan lekukan. Kekerasan Rockwell biasanya berkisar dari R70 hingga R115.

-

-

Sifat termal:

-

Suhu Transisi Kaca (TG): TG untuk ABS biasanya jatuh antara 105 ° C dan 115 ° C (sekitar 221 ° F hingga 239 ° F). Di bawah suhu ini, bahannya kaku dan seperti kaca; Di atasnya, itu menjadi lebih karet dan lentur, memungkinkan untuk diproses.

-

Suhu defleksi panas (HDT): HDT menunjukkan suhu di mana sampel polimer membelokkan di bawah beban yang ditentukan. Untuk ABS, nilai HDT biasanya berkisar dari 85 ° C hingga 105 ° C (185 ° F hingga 221 ° F) pada 0,45 MPa, membuatnya cocok untuk aplikasi yang membutuhkan ketahanan panas sedang.

-

-

Resistensi Kimia:

-

ABS umumnya menunjukkan ketahanan yang baik terhadap asam encer, alkalis, dan garam anorganik.

-

Namun, sudah Resistensi yang buruk terhadap asam kuat, basa kuat, ester, keton, dan beberapa hidrokarbon terklorinasi , yang dapat menyebabkan pembengkakan, pelunakan, atau pembubaran. Ini adalah pertimbangan penting untuk aplikasi yang melibatkan paparan kimia.

-

-

Properti Listrik:

-

Abs adalah Insulator listrik yang sangat baik , membuatnya cocok untuk aplikasi dalam komponen listrik dan elektronik di mana non-konduktivitas diperlukan. Kekuatan dielektriknya tinggi, dan mempertahankan sifat isolasi di berbagai suhu dan frekuensi.

-

Keuntungan menggunakan ABS dalam cetakan injeksi

Di luar sifat yang melekat, ABS menawarkan beberapa keunggulan pemrosesan yang berkontribusi pada popularitasnya dalam cetakan injeksi:

-

Efektivitas Biaya: Meskipun bukan plastik termurah, ABS menawarkan keseimbangan kinerja dan biaya yang sangat baik, memberikan solusi hemat biaya untuk banyak aplikasi yang membutuhkan sifat mekanik yang baik.

-

Kemudahan Pemrosesan: ABS memiliki jendela pemrosesan yang luas, artinya dapat dicetak relatif mudah di berbagai suhu dan tekanan. Ini berkontribusi pada produksi yang stabil dan lebih sedikit cacat. Dengan mudah meleleh dan mengalir dengan baik, memungkinkan pengisian rongga cetakan yang kompleks.

-

Finishing permukaan yang bagus: Bagian yang dibentuk dari ABS sering menunjukkan permukaan permukaan yang halus, mengkilap, dan estetika tanpa pemrosesan pasca yang luas, membuatnya ideal untuk produk konsumen yang terlihat. Ini juga dapat dengan mudah bertekstur selama cetakan.

-

Stabilitas dimensi: Bagian ABS umumnya menunjukkan stabilitas dimensi yang baik, artinya mereka mempertahankan bentuk dan ukurannya bahkan setelah pencetakan dan selama masa pelayanan mereka. Ini sangat penting untuk bagian yang membutuhkan toleransi yang ketat atau kesesuaian yang konsisten.

Kerugian dan keterbatasan

Meskipun banyak keunggulannya, ABS bukan tanpa kelemahannya. Memahami keterbatasan ini sangat penting untuk pemilihan dan desain material yang tepat:

-

Kekuatan yang lebih rendah dibandingkan dengan beberapa plastik lain: Sementara kuat, ABS tidak sekuat plastik rekayasa seperti polikarbonat (PC) atau beberapa nilon, terutama di bawah tekanan tinggi atau suhu tinggi.

-

Resistensi pelarut yang buruk dalam beberapa kasus: Seperti yang disebutkan sebelumnya, kerentanannya terhadap pelarut tertentu dapat membatasi penggunaannya di lingkungan di mana ia mungkin bersentuhan dengan bahan kimia agresif.

-

Kemampuan mudah terbakar: ABS standar mudah terbakar dan akan terbakar saat terkena nyala api, menghasilkan asap. Untuk aplikasi yang membutuhkan keterbelakangan api, nilai ABS-Retardant (FR) khusus tersedia, yang diformulasikan dengan aditif untuk menghambat pembakaran.

-

Degradasi UV: Paparan cahaya ultraviolet (UV) yang berkepanjangan dapat menyebabkan degradasi, menyebabkan warna memudar, sifat mekanik yang berkurang, dan kapur permukaan. Untuk aplikasi outdoor atau yang terpapar UV, nilai yang distabilkan UV atau pelapis pelindung diperlukan.

Dengan menimbang dengan hati -hati karakteristik ini, desainer dapat menentukan apakah ABS adalah bahan optimal untuk aplikasi cetakan injeksi spesifik mereka, memastikan produk akhir memenuhi semua persyaratan kinerja dan estetika.

Proses cetakan injeksi ABS

Proses cetakan injeksi untuk ABS, sementara secara fundamental mirip dengan mencetak termoplastik lainnya, membutuhkan perhatian yang cermat terhadap parameter spesifik untuk memanfaatkan sifat unik ABS dan memastikan bagian-bagian berkualitas tinggi. Prosesnya adalah siklus, menghasilkan bagian baru dengan setiap siklus lengkap.

Panduan langkah demi langkah

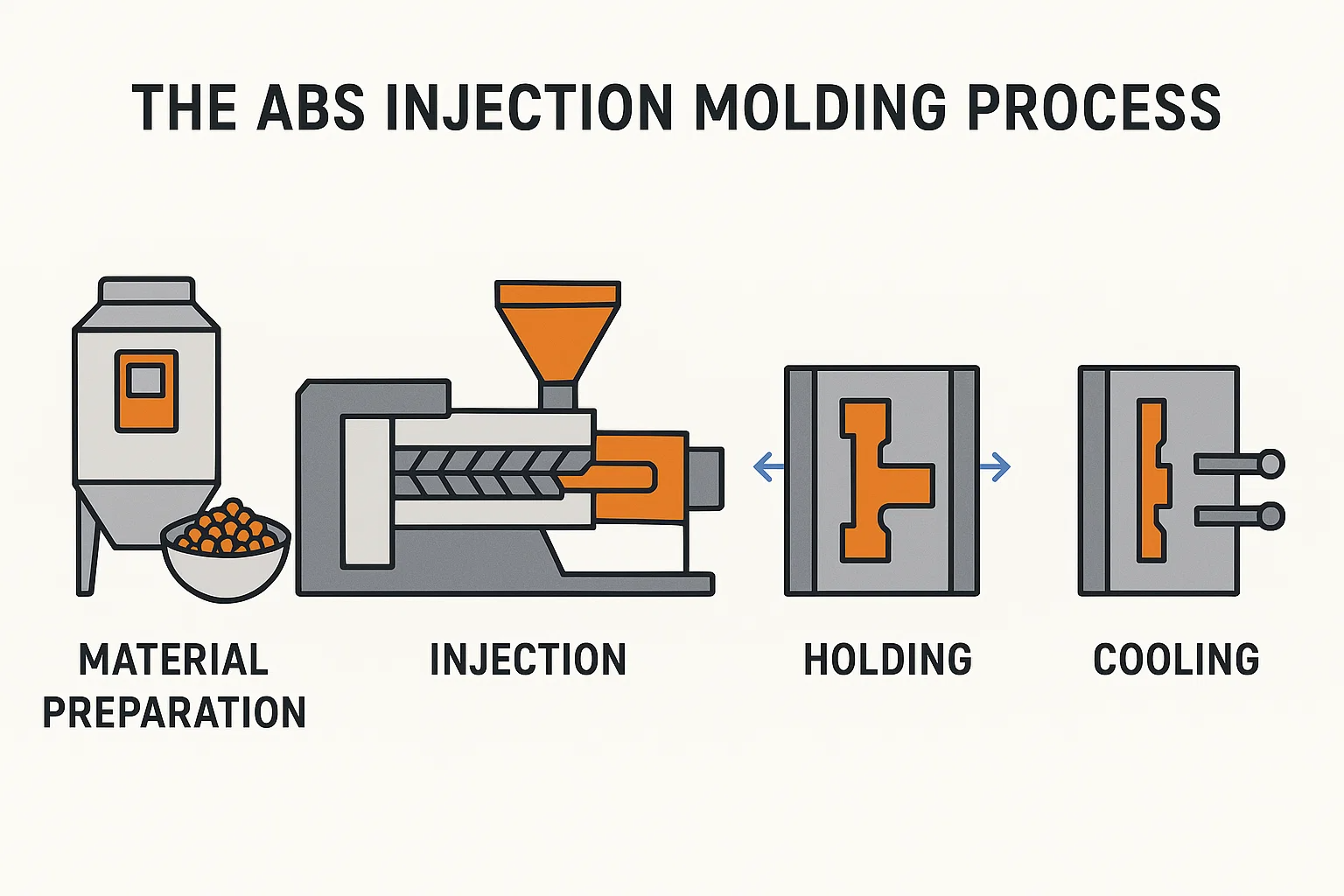

Perjalanan dari pelet ABS mentah ke komponen jadi melibatkan beberapa tahap yang berbeda:

-

Persiapan Bahan: Pengeringan dan pemanasan awal

-

Pengeringan: ABS higroskopis, artinya menyerap kelembaban dari atmosfer. Kelebihan kelembaban, bahkan dalam jumlah kecil, dapat menyebabkan cacat kosmetik (seperti tanda splay atau garis perak) dan mengurangi kekuatan bagian selama cetakan karena hidrolisis (degradasi rantai polimer dengan air pada suhu tinggi). Oleh karena itu, pelet ABS harus dikeringkan secara menyeluruh sebelum diproses, biasanya dalam pengering pengering, hingga kadar air kurang dari 0,1% (seringkali lebih dekat ke 0,05%) pada suhu mulai dari 80 ° C hingga 95 ° C (176 ° F hingga 203 ° F) selama 2-3 jam.

-

Pemanasan awal (implisit): Sementara tujuan utama adalah pengeringan, proses pengeringan juga memanaskan pelet, yang dapat sedikit mengurangi konsumsi energi dalam laras.

-

-

Injeksi: meleleh dan menyuntikkan perut ke dalam rongga cetakan

-

Setelah dikeringkan, pelet ABS diumpankan dari hopper ke dalam tong mesin cetakan injeksi.

-

Di dalam laras, sekrup berputar menggerakkan bahan ke depan sambil melelehkannya secara bersamaan melalui kombinasi pita pemanas (panas eksternal) dan gaya geser (gesekan yang dihasilkan oleh rotasi sekrup).

-

ABS cair menumpuk di bagian depan sekrup. Ketika ukuran bidikan yang cukup dikumpulkan, sekrup dengan cepat bergerak ke depan, bertindak sebagai plunger, untuk menyuntikkan plastik cair ke dalam rongga cetakan tertutup melalui nozzle dan sistem pelari cetakan. Fase ini terjadi di bawah tekanan tinggi (tekanan injeksi) dan kecepatan terkontrol (kecepatan injeksi).

-

-

Holding: Mempertahankan tekanan untuk memastikan pengisian yang tepat

-

Segera setelah rongga cetakan diisi, tekanan injeksi dikurangi menjadi "tekanan penahanan" yang lebih rendah (juga dikenal sebagai tekanan pengepakan).

-

Tekanan menahan ini sangat penting karena beberapa alasan:

-

Ini mengkompensasi penyusutan material saat plastik mendingin dan menguatkan di dalam cetakan.

-

Ini memastikan rongga cetakan sepenuhnya diisi, mencegah "bidikan pendek" atau rongga.

-

Ini mengemas bahan tambahan ke dalam rongga, meningkatkan kepadatan bagian, lapisan akhir, dan akurasi dimensi. Durasi fase holding sangat penting.

-

-

-

Pendinginan: memperkuat bagian dalam cetakan

-

Setelah fase penahanan, plastik cair mulai memadat saat mendingin di dalam cetakan. Cetakan didinginkan secara aktif, biasanya dengan mengedarkan air atau minyak melalui saluran di dalam pelat cetakan.

-

Waktu pendinginan ditentukan oleh ketebalan dinding bagian, suhu cetakan, dan tingkat ABS spesifik. Waktu pendinginan yang tidak mencukupi dapat menyebabkan warpage, distorsi, atau kesulitan dalam ejeksi, sementara waktu pendinginan yang berlebihan meningkatkan waktu siklus dan biaya produksi.

-

-

Ejeksi: Menghapus bagian yang sudah jadi dari cetakan

-

Setelah bagian ini cukup didinginkan dan dipadatkan untuk mempertahankan bentuknya, cetakan terbuka.

-

Pin ejector, biasanya terletak di setengah cetakan yang bergerak, dorong bagian jadi keluar dari rongga cetakan. Desain cetakan yang tepat, termasuk draft sudut dan mekanisme ejeksi yang memadai, sangat penting untuk penghapusan bagian yang halus dan bebas kerusakan.

-

Saat bagian dikeluarkan, cetakan ditutup, dan siklus berikutnya dimulai, dengan sekrup sudah menyiapkan bidikan berikutnya.

-

Parameter dan pertimbangan utama

Kontrol yang tepat atas berbagai parameter pemrosesan adalah yang terpenting untuk cetakan injeksi ABS yang berhasil. Penyimpangan kecil dapat menyebabkan cacat bagian yang signifikan.

-

Kontrol Suhu:

-

Suhu barel: Ini mempengaruhi viskositas leleh dan aliran abs. Suhu barel khas untuk kisaran ABS dari 190 ° C hingga 240 ° C (374 ° F hingga 464 ° F), seringkali dengan profil suhu progresif dari hopper ke nozzle. Terlalu rendah, dan bahannya tidak akan mengalir dengan benar; Terlalu tinggi, dan degradasi dapat terjadi.

-

Suhu jamur: Ini secara signifikan mempengaruhi lapisan permukaan bagian, stabilitas dimensi, dan tekanan internal. Suhu cetakan yang lebih tinggi (mis., 50 ° C hingga 80 ° C / 122 ° F hingga 176 ° F) umumnya meningkatkan kilau permukaan, mengurangi tanda wastafel, dan meminimalkan warpage, tetapi juga dapat memperpanjang waktu pendinginan.

-

-

Kontrol Tekanan:

-

Tekanan injeksi: Tekanan awal yang digunakan untuk mengisi rongga cetakan. Itu harus cukup tinggi untuk mengisi cetakan dengan cepat dan sepenuhnya tetapi tidak terlalu tinggi sehingga menyebabkan flash atau merusak cetakan.

-

Menahan tekanan (tekanan pengemasan): Diterapkan setelah injeksi untuk mengkompensasi penyusutan. Biasanya 50-80% dari tekanan injeksi, sangat penting untuk mencapai kepadatan sebagian yang baik dan mencegah tanda wastafel.

-

-

Kecepatan injeksi:

-

Laju di mana plastik cair mengisi cetakan. Kecepatan cepat dapat membantu mengisi bagian tipis dan mencapai lapisan permukaan yang baik, tetapi terlalu cepat dapat menyebabkan pengaliran, bekas luka bakar, atau udara yang terperangkap. Kecepatan yang lebih lambat dapat mencegah masalah ini tetapi dapat menyebabkan bidikan pendek. Kecepatan optimal sering melibatkan profil (mis., Isi cepat, lalu lambat).

-

-

Waktu Pendinginan:

-

Durasi bagian tetap dalam cetakan untuk pemadatan. Ini adalah keseimbangan antara memastikan stabilitas dimensi dan meminimalkan waktu siklus. Ditentukan oleh ketebalan dinding, tingkat material, dan suhu cetakan.

-

Peralatan dan perkakas

Cetakan injeksi ABS yang berhasil bergantung pada mesin khusus dan cetakan yang direkayasa dengan tepat.

-

Mesin cetakan injeksi: Mesin -mesin ini bervariasi dalam ukuran (gaya penjepit, ukuran bidikan) dan jenis (hidrolik, listrik, hibrida). Mereka terdiri dari:

-

Unit penjepit: Menyimpan bagian cetakan bersama -sama dan menerapkan kekuatan penjepit selama injeksi.

-

Unit Injeksi: Melelehkan dan menyuntikkan plastik, terdiri dari barel, sekrup, pita pemanas, dan nozzle.

-

Sistem Kontrol: Mengelola dan memantau semua parameter proses.

-

-

Desain dan konstruksi cetakan: Cetakan adalah jantung dari proses cetakan injeksi. Biasanya terbuat dari baja atau aluminium yang dikeraskan dan secara tepat mesin. Aspek kunci meliputi:

-

Rongga dan inti: Tentukan bentuk eksternal dan internal bagian.

-

Sistem ejeksi: Pin, lengan, atau piring untuk mendorong bagian keluar.

-

Saluran pendingin: Jalur untuk cairan untuk mengatur suhu cetakan.

-

Sistem ventilasi: Ventilasi kecil untuk memungkinkan udara yang terperangkap melarikan diri selama injeksi.

-

-

Jenis gerbang dan pelari: Ini adalah jalur di dalam cetakan yang memandu plastik cair dari nosel ke rongga cetakan.

-

Pelari: Saluran yang membawa plastik cair dari sariawan (tempat plastik memasuki cetakan) ke gerbang. Mereka bisa pelari dingin (di mana plastik dalam sistem runner mendingin dan dikeluarkan dengan bagian, lalu didaur ulang) atau pelari panas (Di mana plastik dalam sistem pelari tetap cair, menghilangkan limbah pelari dan sering mengurangi waktu siklus). Pelari panas biasanya digunakan untuk ABS karena efisiensinya.

-

Gerbang: Bukaan kecil yang melaluinya plastik memasuki rongga cetakan. Jenis gerbang (mis., Pinpoint, tab, kapal selam, kipas) dipilih berdasarkan geometri bagian, pola pengisian yang diinginkan, dan kemudahan degating (menghilangkan sisa gerbang dari bagian). Lokasi gerbang yang tepat sangat penting untuk aliran yang baik, stres minimal, dan kualitas bagian yang optimal.

-

Pertimbangan desain untuk cetakan injeksi ABS

Desain bagian yang efektif sangat penting untuk cetakan injeksi ABS yang sukses dan hemat biaya. Sementara ABS menawarkan garis lintang pemrosesan yang sangat baik, mematuhi pedoman desain tertentu dapat secara signifikan meningkatkan kualitas bagian, mengurangi waktu siklus, mencegah cacat umum, dan memperpanjang umur cetakan.

Ketebalan dinding

Salah satu parameter desain paling kritis dalam cetakan injeksi adalah ketebalan dinding.

-

Ketebalan dinding optimal untuk bagian ABS: Secara umum, bagian ABS berkinerja terbaik dengan ketebalan dinding yang seragam. Ketebalan dinding yang direkomendasikan khas untuk rentang ABS 1,5 mm hingga 3,5 mm (0,060 inci hingga 0,140 inci) . Dinding yang lebih tipis dapat menjadi tantangan untuk diisi, sementara dinding yang terlalu tebal dapat menyebabkan masalah yang signifikan.

-

Menghindari bagian tebal untuk mencegah tanda wastafel dan warpage:

-

Tanda Wastafel: Ini adalah depresi atau lekukan pada permukaan bagian yang dibentuk, biasanya terjadi di seberang bagian yang lebih tebal, bos, atau tulang rusuk. Mereka terbentuk karena bahan di bagian yang lebih tebal mendingin dan menyusut lebih lambat dari area yang lebih tipis di sekitarnya, menarik permukaan ke dalam.

-

Warpage: Pendinginan yang tidak seragam dan penyusutan diferensial dalam suatu bagian karena ketebalan dinding yang bervariasi dapat menyebabkan tekanan internal yang bermanifestasi sebagai warpage atau distorsi setelah bagian dikeluarkan dari cetakan.

-

Larutan: Desain dengan ketebalan dinding yang paling seragam. Jika variasi ketebalan tidak dapat dihindari, pastikan mereka adalah transisi bertahap. Hollow out bagian tebal atau gunakan coring untuk menciptakan ketebalan dinding yang lebih seragam.

-

Tulang rusuk dan gusset

Rusuk dan gusset adalah fitur struktural yang penting untuk menambah kekuatan dan kekakuan ke bagian -bagian tanpa secara signifikan meningkatkan ketebalan dinding secara keseluruhan atau menambah bobot yang berlebihan.

-

Menggunakan tulang rusuk untuk menambah kekuatan dan kekakuan:

-

Tujuan: Rusuk adalah proyeksi tipis, seperti dinding yang digunakan untuk meningkatkan kekakuan dan kekuatan lentur dari suatu bagian, memperkuat permukaan datar, atau bertindak sebagai fitur penyelarasan.

-

Aturan Desain: Ketebalan tulang rusuk biasanya 50% hingga 60% dari ketebalan dinding nominal untuk mencegah bekas bak cuci di sisi yang berlawanan dari bagian itu. Tulang rusuk yang lebih luas meningkatkan risiko bekas tenggelam.

-

Tinggi: Tinggi tulang rusuk bisa beberapa kali ketebalan dinding, tetapi tulang rusuk yang tinggi juga harus memiliki sudut draft yang sesuai.

-

Jarak: Jarak yang tepat di antara tulang rusuk memungkinkan pendinginan yang memadai dan aliran material.

-

-

Mendesain GUSSET untuk mendukung sudut dan tepi:

-

Tujuan: Gusset adalah struktur pendukung segitiga yang digunakan untuk memperkuat sudut, standoff, atau titik lampiran, mencegah tekukan atau kerusakan. Mereka memberikan stabilitas dan kekuatan di mana dua permukaan bertemu.

-

Aturan Desain: Mirip dengan tulang rusuk, ketebalan gusset juga harus sebanding dengan ketebalan dinding nominal untuk menghindari tanda wastafel. Mereka harus diintegrasikan dengan lancar dengan jari -jari yang murah hati.

-

Draft sudut

Sudut draft adalah fitur desain penting yang memungkinkan bagian yang dicetak dengan mudah dikeluarkan dari cetakan tanpa kerusakan.

-

Pentingnya draft sudut untuk pengusiran bagian yang mudah: Tanpa draft, bagian dapat menempel pada permukaan cetakan karena gesekan, menciptakan kekosongan, atau bahkan menyebabkan stres dan kerusakan yang signifikan pada pengusiran.

-

Sudut draf yang direkomendasikan untuk ABS:

-

Draf minimum 0,5 ° hingga 1 ° per sisi sering direkomendasikan untuk permukaan halus.

-

Untuk permukaan bertekstur, sudut draft yang lebih tinggi diperlukan 1 ° hingga 3 ° per 0,025 mm (0,001 inci) kedalaman tekstur, karena meningkatnya gesekan permukaan.

-

Fitur -fitur seperti iga dalam, bos, atau rongga juga akan mendapat manfaat dari sudut draft yang lebih murah hati untuk memastikan rilis yang mudah.

-

Radii dan fillet

Sudut -sudut tajam, baik internal maupun eksternal, adalah titik konsentrasi stres dan dapat menyebabkan kelemahan struktural dan keausan cetakan.

-

Mengurangi konsentrasi tegangan dengan jari -jari dan fillet:

-

Radii internal (fillet): Melembutkan sudut internal dengan fillet membantu mendistribusikan stres secara merata, mencegah retak atau patah, terutama ketika bagian tersebut mengalami benturan atau lentur. Mereka juga membantu aliran material dalam cetakan, mengurangi garis aliran.

-

Radii eksternal: Membulatkan sudut -sudut eksternal mengurangi tepi tajam yang dapat rentan terhadap chipping atau kerusakan. Ini juga meningkatkan bagian estetika dan keselamatan pengguna.

-

-

Meningkatkan kekuatan dan penampilan bagian:

-

Umumnya, Radius internal harus setidaknya 0,5 kali ketebalan dinding nominal , dan Radius eksternal harus menjadi jari -jari internal ditambah ketebalan dinding . Ini mempertahankan ketebalan dinding yang seragam di sekitar sudut.

-

Manfaat ABS secara signifikan dari jari -jari yang murah hati karena kekuatan dampaknya yang baik, karena sudut -sudut bulat membantu menyerap dan menghilangkan energi secara lebih efektif selama peristiwa dampak.

-

Dengan dengan cermat menerapkan prinsip -prinsip desain ini, para insinyur dapat memastikan bahwa bagian ABS tidak hanya diproduksi tetapi juga berkinerja secara optimal sepanjang umur yang dimaksudkan, memanfaatkan sebagian besar keuntungan material yang melekat pada ABS.

Aplikasi cetakan injeksi ABS

Kombinasi serbaguna dari kekuatan, kekakuan, daya tarik estetika, dan efektivitas biaya menjadikan ABS bahan yang sangat populer untuk cetakan injeksi di berbagai industri. Kemampuannya untuk dengan mudah diproses dan selesai memperluas utilitasnya.

Berikut adalah beberapa sektor utama dan aplikasi umum di mana cetakan injeksi ABS unggul:

Industri otomotif

ABS adalah bahan pokok di sektor otomotif, dihargai karena ketahanannya, lapisan permukaan yang baik, dan kemampuan untuk dengan mudah dicat atau berlapis.

-

Komponen Dasbor: Panel instrumen, konsol tengah, dan potongan trim interior sering menggunakan ABS karena daya tarik estetika, daya tahan, dan kemampuan untuk menahan fluktuasi suhu di dalam kabin mobil.

-

Trim Interior: Panel pintu, komponen kotak sarung tangan, penutup pilar, dan panel belakang kursi sering menggunakan perut, kadang -kadang dikombinasikan dengan bahan lain untuk rasa atau penampilan taktil yang ditingkatkan.

-

Bagian eksterior (non-struktural): Meskipun tidak digunakan untuk komponen struktural primer, ABS menemukan aplikasi di bagian eksterior seperti penutup roda, kisi-kisi, rumah cermin, dan spoiler, terutama saat berlapis (mis., Kisi-kisi berlapis krom).

Elektronik Konsumen

Keseimbangan estetika yang baik, resistensi dampak, dan isolasi listrik menjadikan ABS menjadi bahan untuk rumah perangkat elektronik.

-

Rumah untuk TV, komputer, dan peralatan: Dari bezel televisi dan casing monitor komputer hingga cangkang laptop dan selongsong printer, ABS memberikan selungkup yang tahan lama, kaku, dan estetis.

-

Peralatan Kecil: Komponen untuk blender, pembuat kopi, penyedot debu, dan pengering rambut sering memanfaatkan perut untuk tubuh dan pegangan mereka karena ketahanan panasnya (sampai tingkat tertentu) dan sifat yang kuat.

-

Kontrol jarak jauh dan keyboard: Nuansa taktil, daya tahan, dan kemampuan untuk menahan detail yang bagus untuk tombol dan kunci membuat ABS menjadi pilihan yang sangat baik untuk barang -barang yang sering ditangani ini.

Peralatan Rumah Tangga

ABS banyak digunakan dalam berbagai peralatan domestik karena daya tahannya, kemudahan pembersihan, dan kemampuan untuk mempertahankan integritas struktural.

-

Komponen untuk lemari es: Liner bagian dalam, rak pintu, dan laci renyah di lemari es sering dibuat dari ABS karena resistensi dampak suhu rendah yang baik dan ketahanan kimia terhadap asam makanan.

-

Mesin cuci dan mesin pencuci piring: Panel kontrol, dispenser deterjen, dan komponen struktural internal yang tidak bersentuhan langsung dengan air panas atau bahan kimia yang keras sering menggunakan ABS.

-

Penyedot debu: Perumahan utama, nozel, dan komponen internal mendapat manfaat dari ketahanan dampak ABS dan sifat ringan.

Mainan dan produk rekreasi

Daya tahan, keamanan, dan kemampuan ABS menjadi berwarna cerah menjadikannya bahan utama untuk produk anak -anak dan perlengkapan rekreasi.

-

Blok Bangunan: Set blok bangunan ikonik (mis., Batu bata LEGO®) terkenal dibuat dari ABS karena stabilitas dimensi yang tepat, retensi warna yang cerah, dan kekuatan kopling yang sangat baik (kemampuan untuk menyatukan dan menahan).

-

Mobil mainan dan figur aksi: Dampak resistensi memastikan mainan ini dapat menahan permainan kasar, sementara finish permukaan yang baik memungkinkan untuk detail yang rumit dan lukisan yang semarak.

-

Barang olahraga (komponen): Pegangan untuk peralatan olahraga, komponen pelindung gear, dan perumahan untuk elektronik olahraga sering menggunakan ABS.

Alat kesehatan

Di bidang medis, ABS dipilih untuk biokompatibilitasnya (di kelas tertentu), stabilitas dimensi, dan kemampuan untuk dengan mudah disterilkan dan dibentuk menjadi bentuk kompleks untuk aplikasi non-invasif.

-

Penutup untuk peralatan medis: Rumah untuk alat diagnostik, perangkat pemantauan, dan peralatan laboratorium mendapat manfaat dari ketahanan dan kebersihan ABS.

-

Alat Diagnostik: Pegangan untuk instrumen medis (mis., Otoscopes, ophthalmoscopes) dan komponen untuk mesin analisis darah atau meter glukosa.

-

Komponen Sistem Pengiriman Obat (non-implantable): Bagian dari injektor otomatis atau perumahan dispenser khusus yang tidak memiliki kontak obat langsung.

Beragam aplikasi yang beragam menggarisbawahi posisi ABS sebagai pekerja keras yang benar -benar serbaguna di dunia plastik cetakan injeksi, secara terus -menerus menemukan kegunaan baru di mana keseimbangan kinerja, penampilan, dan biaya diperlukan.

Permukaan akhir dan pasca pemrosesan

Salah satu keunggulan signifikan ABS adalah fleksibilitasnya dalam mencapai berbagai macam permukaan dan penerimaannya yang sangat baik untuk berbagai teknik pasca pemrosesan. Ini memungkinkan produsen untuk memenuhi persyaratan estetika, taktil, dan fungsional spesifik untuk beragam aplikasi.

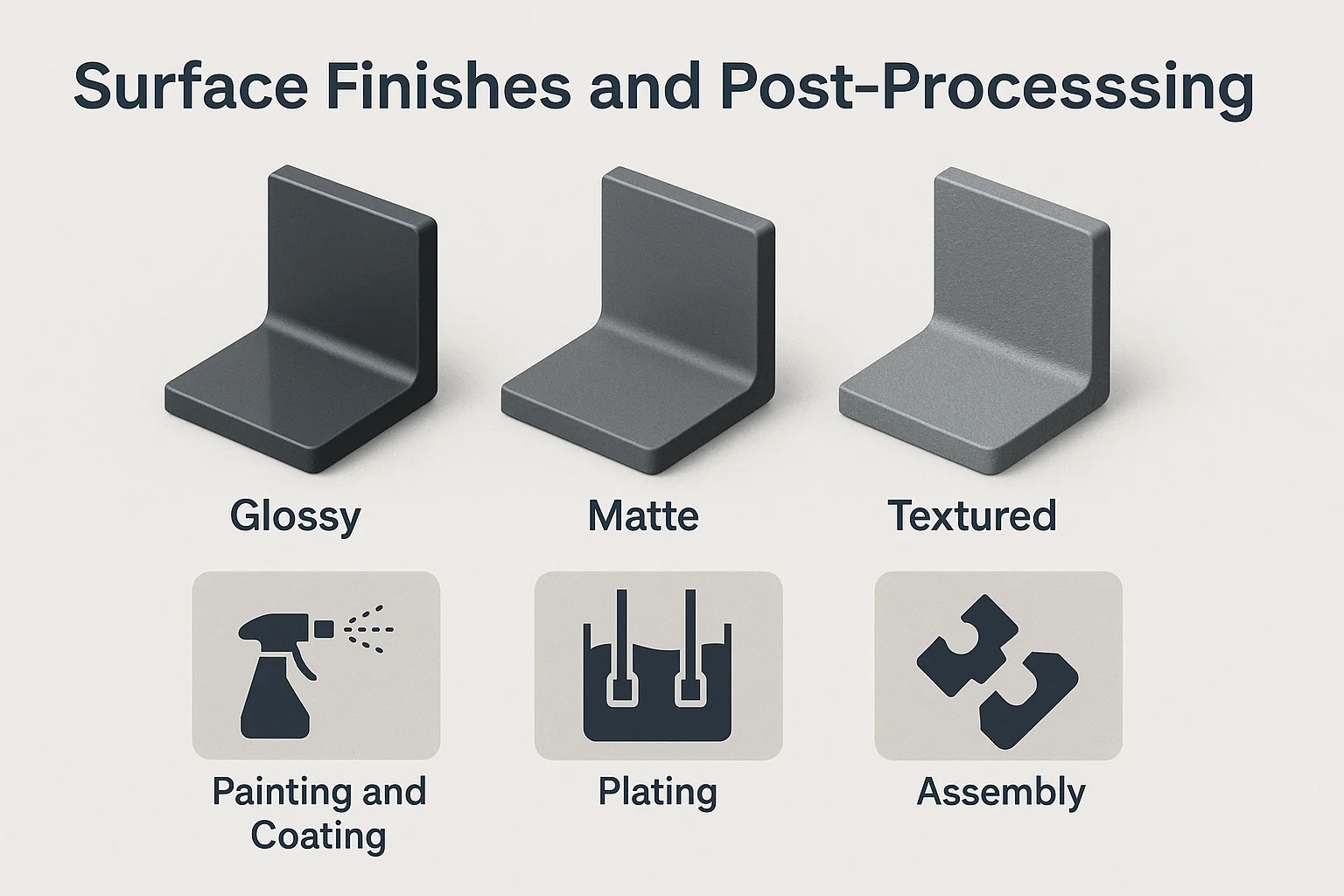

Permukaan yang umum

Pelapis permukaan bagian ABS terutama ditentukan oleh tekstur permukaan rongga cetakan itu sendiri.

-

Glossy (dipoles): Dicapai dengan memoles permukaan cetakan yang sangat tinggi hingga lapisan seperti cermin. Ini menghasilkan bagian -bagian yang mengkilap dan reflektif. Hasil akhir yang mengkilap populer untuk elektronik konsumen dan barang -barang dekoratif di mana penampilan premium dan ramping diinginkan. Mereka juga cenderung lebih mudah dibersihkan.

-

Matte: Diproduksi dengan mengetsa atau meledakkan permukaan cetakan untuk menciptakan hasil akhir yang kusam dan tidak reflektif. Permukaan matte efektif untuk menyembunyikan sidik jari, goresan kecil, dan garis aliran, membuatnya cocok untuk interior otomotif, pegangan pahat, dan selongsong elektronik tertentu.

-

Tekstur: Dibuat dengan menerapkan pola tertentu (mis., Gandum kulit, stipple, sandblast) ke permukaan cetakan. Tekstur dapat meningkatkan cengkeraman, menambah minat visual, menyembunyikan ketidaksempurnaan cetakan, dan mengurangi silau. ABS dengan mudah mengambil tekstur kompleks dari cetakan.

-

Mencapai finish permukaan yang diinginkan melalui desain cetakan dan kontrol proses:

-

Persiapan permukaan cetakan: Cara paling langsung untuk mengontrol finish permukaan. Memoles untuk gloss, blasting manik atau etsa kimia untuk lapisan matte/bertekstur.

-

Suhu jamur: Suhu cetakan yang lebih tinggi umumnya mempromosikan finishing glossier dengan memungkinkan plastik cair untuk mereplikasi permukaan cetakan lebih akurat. Suhu yang lebih rendah mungkin menyebabkan penampilan yang lebih matte.

-

Kecepatan dan tekanan injeksi: Parameter injeksi yang dioptimalkan memastikan pengisian cetakan lengkap dan replikasi detail permukaan tanpa membuat tanda aliran atau cacat lain yang mengurangi finish.

-

Pengeringan Bahan: Abs kering yang benar sangat penting. Kelembaban dapat menyebabkan bekas pertengkaran, yang menghancurkan estetika permukaan.

-

Lukisan dan lapisan

Struktur kimia ABS membuatnya sangat reseptif terhadap cat dan pelapis, memungkinkan palet warna yang lebih luas dan sifat yang ditingkatkan.

-

Mempersiapkan bagian ABS untuk melukis: Sebelum melukis, bagian ABS biasanya memerlukan persiapan permukaan, yang mungkin termasuk pembersihan (untuk menghilangkan agen pelepasan cetakan atau kontaminan), degreasing, dan kadang -kadang lecet ringan atau aplikasi primer untuk memastikan adhesi cat yang optimal.

-

Jenis cat dan pelapis yang digunakan:

-

Cat Polyurethane (PU): Tawarkan adhesi yang sangat baik, daya tahan, dan berbagai pilihan estetika (gloss, matte, soft-touch).

-

Cat Akrilik: Baik untuk aplikasi tujuan umum, menawarkan retensi warna yang baik dan cuaca.

-

Cat berbasis air: Semakin banyak digunakan untuk alasan lingkungan, meskipun adhesi mungkin memerlukan primer spesifik.

-

Pelapis khusus: Seperti pelapis pelindung EMI/RFI (untuk penutup elektronik), pelapis perlindungan UV (untuk aplikasi luar ruangan), atau pelapis anti-mikroba untuk perangkat medis.

-

Pelapis

ABS adalah salah satu dari sedikit plastik umum yang dapat berhasil dielektroplated, memberikan penampilan logam dan sifat permukaan yang ditingkatkan.

-

ABS Listrik untuk tujuan dekoratif atau fungsional:

-

Proses: Proses ini melibatkan etsa permukaan ABS untuk membuat lubang mikroskopis, memungkinkan lapisan kimia nikel atau tembaga untuk melekat. Ini membuat permukaan konduktif, setelah itu lapisan logam seperti nikel, krom, atau kuningan dapat diseliskan.

-

Dekoratif: Banyak digunakan dalam grille otomotif, trim, perlengkapan kamar mandi, dan elektronik konsumen untuk memberikan bagian plastik tampilan dan nuansa logam.

-

Fungsional: Pelapisan dapat meningkatkan kekerasan permukaan, resistensi keausan, konduktivitas listrik, atau memberikan pelindung interferensi elektromagnetik (EMI).

-

Perakitan

Bagian ABS dapat dengan mudah dirakit menggunakan berbagai metode, melayani berbagai persyaratan desain dan volume produksi.

-

Metode untuk bergabung dengan bagian ABS:

-

Snap Fits: Fitur desain terintegrasi yang memungkinkan bagian untuk menyatu tanpa pengencang tambahan. Ini adalah metode perakitan yang hemat biaya dan efisien yang biasa digunakan di rumah dan mainan elektronik. Fleksibilitas dan resistensi dampak ABS membuatnya cocok untuk engsel hidup dan fitur snap.

-

Sekrup dan sisipan: Pengencang mekanis seperti sekrup self-tapping atau sisipan berulir (heat-staked, ultrasonic, atau cetakan-in) memberikan sambungan yang kuat dan berfungsi ulang. ABS menawarkan retensi sekrup yang baik.

-

Perekat: Semen pelarut (yang melarutkan permukaan ABS untuk membuat ikatan kimia), cyanoacrylates (lem super), dan epoksi dua bagian umumnya digunakan untuk ikatan yang kuat dan permanen.

-

Pengelasan:

-

Pengelasan Ultrasonik: Getaran frekuensi tinggi menghasilkan panas pada antarmuka sambungan, melelehkan plastik dan menciptakan ikatan yang kuat.

-

Pengelasan getaran: Gesekan yang dihasilkan dengan bergetar satu bagian terhadap yang lain menciptakan panas dan melelehkan plastik untuk bergabung.

-

Hot Plate Welding: Pelat yang dipanaskan melelehkan permukaan, yang kemudian ditekan bersama.

-

-

Kemampuan untuk mencapai sentuhan akhir yang beragam dan mengintegrasikan dengan mulus dengan berbagai teknik pasca-pemrosesan dan perakitan menjadikan ABS menjadi pilihan material yang sangat serbaguna, memungkinkan untuk produk yang sangat disesuaikan dan dioptimalkan secara fungsional.

Memecahkan Masalah Cacat Pencetakan Injeksi ABS

Meskipun prosesnya yang relatif baik, cetakan injeksi ABS masih dapat menghadirkan serangkaian cacat, mirip dengan termoplastik lainnya. Mengidentifikasi cacat, memahami akar penyebabnya, dan menerapkan solusi yang benar adalah kunci untuk keberhasilan produksi. Banyak masalah dapat berasal dari persiapan material, parameter pemrosesan, atau desain cetakan.

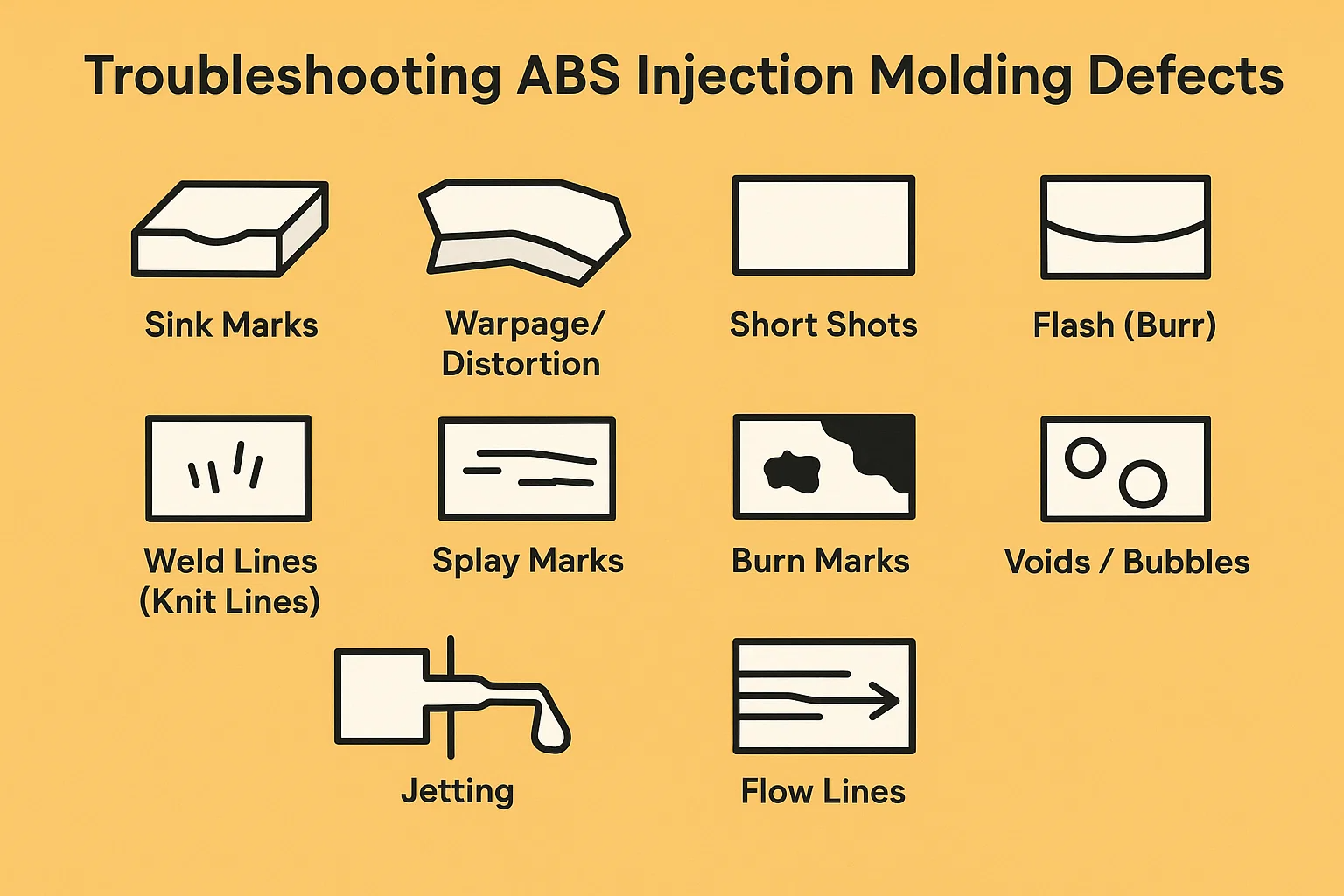

Cacat umum

Berikut adalah beberapa cacat yang paling sering ditemui dalam cetakan injeksi ABS:

-

Tanda Wastafel: Depresi atau lesung pipit pada permukaan bagian bagian yang lebih tebal.

-

Warpage/Distorsi: Bagian itu merusak atau keluar dari bentuk yang dimaksudkan setelah pengusiran.

-

Tembakan pendek (non-pengisian): Rongga cetakan tidak sepenuhnya terisi, menghasilkan bagian yang tidak lengkap.

-

Kilatan (Burr): Bahan berlebih yang memanjang melampaui batas bagian yang dimaksud, biasanya pada garis perpisahan cetakan.

-

Garis las (garis rajut): Garis atau takik yang terlihat di bagian di mana dua front lebur bertemu dan menyatu.

-

Tanda Splay / Garis Perak: Garis -garis atau garis keperakan di permukaan bagian, menyerupai bekas air.

-

Tanda Bakar: Daerah yang berubah warna, biasanya hitam atau coklat, hangus, seringkali di dekat ujung aliran atau di area ventilasi.

-

Kosong / Gelembung: Ruang kosong atau kantong udara yang terperangkap di dalam bagian, terutama di bagian yang lebih tebal.

-

Luluk: Pola seperti ular atau bergelombang di area gerbang, di mana plastik cair menembak ke dalam rongga daripada mengalir dengan lancar.

-

Garis aliran: Garis -garis, pola, atau garis yang terlihat pada permukaan bagian, menunjukkan jalur aliran bahan cair.

Penyebab dan Solusi

Mengatasi cacat ini sering melibatkan kombinasi parameter pemrosesan penyesuaian, memodifikasi cetakan, atau memastikan penanganan material yang tepat.

| Cacat | Penyebab utama | Solusi umum |

| Tanda Benang | - Bagian dinding tebal- tekanan penahanan yang tidak mencukupi atau penahanan waktu- suhu leleh tinggi- terlalu pendek waktu pendingin- gerbang terlalu kecil atau salah ditempatkan | - Mengurangi ketebalan dinding; Inti Keluar Bagian Tebal- Tingkatkan Tekanan Penahan dan/atau Holding Time- Lower Melt Suhu- Tingkatkan Waktu Pendinginan- Tingkatkan Ukuran Gerbang atau Pindahkan Gerbang ke Bagian yang Lebih Tebal |

| Warpage/Distorsi | - Pendinginan atau suhu cetakan yang tidak seragam- Ketebalan dinding yang tidak merata- tegangan internal yang tinggi (mis., Dari tekanan/kecepatan injeksi yang berlebihan)- Ejeksi Dini | - Mengoptimalkan pendinginan cetakan (saluran pendingin keseimbangan)- sesuaikan suhu cetakan (sering meningkatkan sisi panas)- Pastikan ketebalan dinding yang seragam; Tambahkan tulang rusuk/gusset- Kurangi tekanan injeksi/kecepatan- Tingkatkan waktu pendinginan |

| Tembakan pendek | - Bahan yang tidak mencukupi (ukuran bidikan)- Tekanan injeksi rendah atau kecepatan- suhu leleh yang terlalu rendah (viskositas tinggi)- aliran terbatas (gerbang kecil/pelari, ventilasi yang tersumbat)- udara yang terperangkap | - Tingkatkan ukuran bidikan- Tingkatkan tekanan injeksi dan/atau kecepatan- Tingkatkan suhu barel/lebur- Memperbesar gerbang/pelari; Tingkatkan Gerbang Ventilasi Cetakan- Pindahkan ke bagian yang lebih tebal |

| Flash | - Gaya penjepit berlebihan (defleksi cetakan)- Tekanan injeksi yang terlalu tinggi atau penahanan cetakan yang dipakai (keausan garis pisahkan)- cetakan yang tidak ditutup dengan benar- suhu leleh terlalu tinggi | - Mengurangi gaya penjepit (tepat di atas yang diperlukan)- mengurangi tekanan injeksi dan/atau menahan tekanan- perbaiki atau ganti bagian cetakan yang usang- pastikan cetakan bersih; Sesuaikan tegangan tie-bar- kurangi suhu lelehan |

| Garis las | - Suhu leleh rendah (fusi yang buruk)- Tekanan injeksi rendah/kecepatan- Lokasi gerbang yang tidak tepat (bagian depan lebur bertemu terlalu dini/dingin)- ventilasi yang buruk (udara terperangkap) | - Tingkatkan suhu leleh- Tingkatkan tekanan injeksi/kecepatan-cepat-pindah gerbang untuk memungkinkan bagian depan lebur untuk memenuhi suhu/tekanan yang lebih tinggi- Tingkatkan ventilasi cetakan di lokasi jalur las |

| Tanda Splay / Garis Perak | - Kelebihan kelembaban material (paling umum untuk ABS)- terlalu tinggi- suhu degradasi material dalam barel (hang-up)- kecepatan injeksi yang terlalu cepat | - Pelet ABS kering yang benar-benar kering (penting untuk ABS!)- Kurangi suhu lebur- Bersihkan barel dan sekrup- Kurangi kecepatan injeksi; Tingkatkan tekanan belakang (untuk pencampuran/homogenisasi yang lebih baik) |

| Tanda Bakar | - Udara terperangkap di rongga cetakan (ventilasi buruk)- Degradasi kecepatan injeksi yang berlebihan pada akhir aliran-nozzle terlalu ketat | - Tingkatkan ventilasi cetakan (tambahkan ventilasi, perbesar yang ada)- Kurangi kecepatan injeksi- Kurangi suhu leleh- Pastikan nosel berukuran tepat dan tidak diblokir sebagian |

| Kekosongan / gelembung | - Tekanan/waktu penahanan yang tidak mencukupi (material menyusut dari inti)- suhu leleh yang terlalu tinggi (pembentukan gas)- pendingin yang tidak merata- kelembaban kelembaban yang terperangkap di udara | - Tingkatkan tekanan penahanan dan/atau waktu penahanan- Kurangi suhu leleh- Optimalkan pendinginan cetakan- Pastikan bahan dikeringkan dengan benar- Tingkatkan ventilasi, sesuaikan kecepatan injeksi (untuk udara yang terperangkap) |

| Jetting | - Gerbang Terlalu Kecil- Kecepatan Injeksi Terlalu Tinggi Di Gerbang- Gating Langsung ke Bagian Tipis | - Perbesar Gerbang Ukuran- Kurangi kecepatan injeksi di gerbang (isi awal lambat)- Lokasi gerbang mendesain ulang untuk mengalir langsung ke dinding cetakan atau bagian yang lebih tebal |

| Garis aliran | - Suhu meleleh atau cetakan terlalu rendah- kecepatan injeksi yang terlalu lambat- Ketebalan dinding tidak rata- Gerbang terlalu kecil atau sangat buruk | - Tingkatkan suhu leleh atau cetakan- Tingkatkan kecepatan injeksi (pastikan aliran halus)- Optimalkan Desain Ketebalan Dinding- Memperbesar atau Merelokasi Gerbang |

Mengatasi Cacat Melalui Optimalisasi Proses dan Perubahan Desain Cetakan:

Penting untuk mendekati pemecahan masalah secara sistematis. Mulailah dengan memverifikasi pengeringan material dan pengaturan mesin dasar. Kemudian, buat perubahan kecil dan bertahap ke satu parameter pada satu waktu untuk mengisolasi penyebabnya. Untuk masalah yang persisten, ulasan desain cetakan (ventilasi, gerbang, garis pendingin, ketebalan dinding) sering diperlukan. Kolaborasi antara perancang cetakan, insinyur proses, dan pemasok material adalah kunci pemecahan masalah yang efektif.

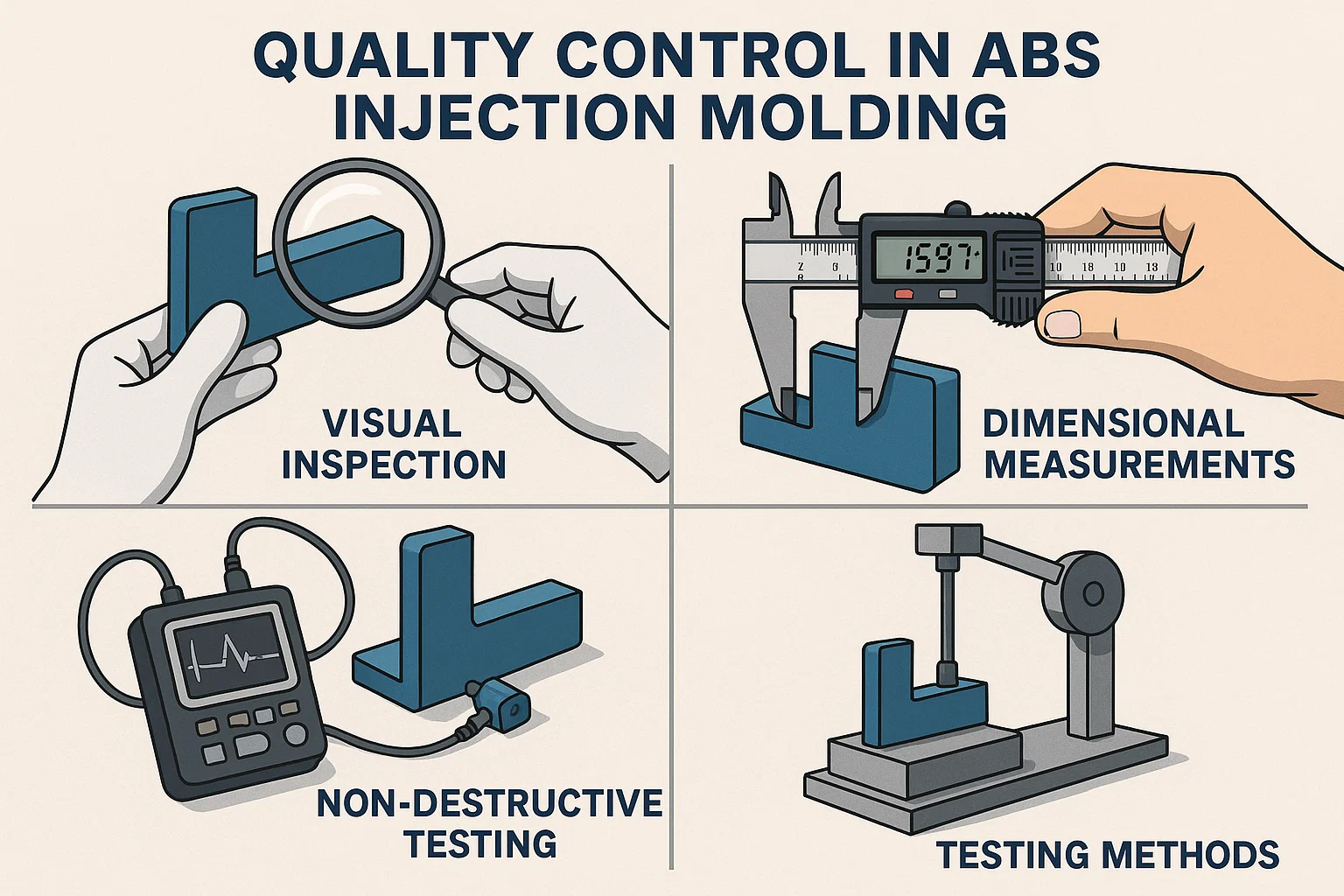

Kontrol kualitas dalam cetakan injeksi ABS

Mempertahankan kualitas yang konsisten adalah yang terpenting dalam cetakan injeksi, terutama untuk bagian ABS yang digunakan dalam aplikasi kritis. Kontrol Kualitas (QC) mencakup berbagai prosedur inspeksi dan pengujian yang diterapkan di seluruh proses pembuatan, dari inspeksi bahan baku hingga verifikasi bagian akhir.

Teknik inspeksi

Inspeksi visual dan dimensi biasanya merupakan garis pertahanan pertama dalam mengidentifikasi cacat dan memastikan bagian sesuai dengan spesifikasi desain.

-

Inspeksi Visual:

-

Tujuan: Untuk mengidentifikasi cacat kosmetik seperti tanda wastafel, flash, tanda pertengkaran, tanda luka bakar, perubahan warna, garis aliran, dan ketidaksempurnaan permukaan.

-

Metode: Operator terlatih memeriksa setiap bagian secara visual (atau sampel yang signifikan secara statistik) terhadap sampel referensi atau kriteria penerimaan yang ditentukan. Pencahayaan dan bilik inspeksi yang tepat sering digunakan.

-

-

Pengukuran dimensi:

-

Tujuan: Untuk memverifikasi bahwa dimensi bagian mematuhi toleransi yang ditentukan pada gambar teknik.

-

Metode: Berbagai instrumen presisi digunakan:

-

Kaliper dan mikrometer: Untuk pengukuran dasar panjang, lebar, ketebalan, dan diameter.

-

Pengukur Tinggi: Untuk dimensi vertikal.

-

Pergi/No-Go Gauges: Untuk verifikasi cepat fitur kritis tertentu (mis., Diameter lubang, panjang pin).

-

Koordinat Mesin Pengukur (CMM): Untuk pengukuran dimensi 3D yang sangat akurat dan kompleks, sering digunakan untuk inspeksi artikel pertama atau geometri yang menantang.

-

Pembanding Optik / Sistem Visi: Untuk pengukuran non-kontak dan perbandingan terhadap model CAD, terutama berguna untuk bagian kecil atau rumit.

-

-

-

Pengujian non-destruktif (NDT):

-

Tujuan: Untuk memeriksa struktur internal atau mendeteksi kelemahan tersembunyi tanpa merusak bagian tersebut.

-

Metode (contoh):

-

Pengujian Ultrasonik: Menggunakan gelombang suara untuk mendeteksi rongga internal, delaminasi, atau porositas.

-

Inspeksi X-ray (Radiografi): Dapat mengungkapkan cacat internal seperti rongga, bidikan pendek, atau inklusi asing.

-

Termografi: Menggunakan pencitraan termal untuk mendeteksi ketidakkonsistenan dalam pendinginan atau distribusi material, yang dapat menunjukkan kekurangan.

-

-

Metode pengujian

Di luar pemeriksaan visual dan dimensi, berbagai uji destruktif dan non-destruktif dilakukan untuk menilai sifat mekanik, termal, dan kimia dari bagian ABS.

-

Pengujian Dampak:

-

Tujuan: Untuk mengukur resistensi material terhadap fraktur di bawah dampak berkecepatan tinggi. Ini sangat penting untuk ABS karena ketangguhannya yang terkenal.

-

Metode:

-

IZOD Impact Test: Mengukur energi yang diserap oleh spesimen berlekuk yang patah oleh pendulum ayun.

-

Tes Charpy Dampak: Mirip dengan IZOD tetapi menggunakan dukungan spesimen dan metode yang berbeda.

-

-

-

Pengujian Tarik:

-

Tujuan: Untuk mengukur kekuatan dan perpanjangan material di bawah ketegangan (kekuatan menarik). Ini memberikan data tentang kekuatan tarik, kekuatan luluh, dan perpanjangan saat istirahat.

-

Metode: Spesimen ditarik dari kedua ujungnya sampai pecah, dan data elongasi kekuatan dicatat.

-

-

Pengujian lentur (tes lentur):

-

Tujuan: Untuk mengukur kekakuan dan ketahanan material terhadap deformasi lentur. Ini memberikan kekuatan lentur dan data modulus lentur.

-

Metode: Spesimen didukung pada dua titik dan beban diterapkan pada titik ketiga sampai pecah atau membelokkan jumlah yang ditentukan.

-

-

Pengujian suhu defleksi panas (HDT):

-

Tujuan: Untuk menentukan suhu di mana sampel polimer berubah bentuk di bawah beban yang ditentukan. Penting untuk aplikasi yang terpapar suhu tinggi.

-

-

Pengujian Resistensi Kimia:

-

Tujuan: Untuk menilai bagaimana bahan ABS bereaksi ketika terpapar bahan kimia spesifik (asam, basa, pelarut).

-

Metode: Sampel direndam dalam agen kimia untuk periode tertentu, dan kemudian diperiksa untuk perubahan berat, dimensi, penampilan, atau sifat mekanik.

-

Standar dan Sertifikasi

Kepatuhan terhadap standar industri dan mendapatkan sertifikasi yang relevan sangat penting untuk memastikan kualitas material, konsistensi proses, dan keselamatan produk, terutama di industri yang diatur.

-

Astm (American Society for Testing and Materials) Standar untuk Bahan ABS dan Proses Pencetakan Injeksi:

-

ASTM D4673: Spesifikasi standar untuk bahan cetakan dan ekstrusi acrylonitrile-butadiene-styrene (ABS). Standar ini mendefinisikan berbagai tingkatan ABS berdasarkan sifat -sifat seperti kekuatan dampak, kekuatan tarik, dan defleksi panas.

-

ASTM D3935: Spesifikasi Standar untuk Pipa dan Senyawa Plastik dan Senyawa Plastik Acrylonitrile-Butadiene-Styrene) (ABS).

-

Standar ASTM lainnya dapat berlaku untuk metode pengujian spesifik (mis., ASTM D256 untuk dampak IZOD, ASTM D638 untuk sifat tarik, ASTM D648 untuk HDT).

-

-

Standar ISO (Organisasi Internasional untuk Standardisasi):

-

ISO 19067: Plastik-Bahan cetakan dan ekstrusi acrylonitrile-butadiene-styrene (ABS). Mirip dengan ASTM D4673, ini menentukan persyaratan dan metode pengujian untuk ABS.

-

ISO 9001: Sistem Manajemen Kualitas. Meskipun tidak spesifik untuk ABS, sertifikasi ini menunjukkan komitmen pabrikan terhadap sistem manajemen kualitas yang kuat di semua operasi, termasuk cetakan injeksi.

-

-

Sertifikasi khusus industri:

-

UL (Penjamin Emisi Laboratorium): Untuk keamanan produk listrik, ABS sering kali perlu memenuhi peringkat mudah terbakar spesifik (mis., UL 94 V-0 untuk nilai tahan api) jika digunakan dalam selungkup elektronik.

-

FDA (Food and Drug Administration): Untuk aplikasi medis atau kontak makanan, nilai ABS spesifik mungkin perlu mematuhi peraturan FDA untuk keselamatan material.

-

IATF 16949: Untuk industri otomotif, standar ini mendefinisikan persyaratan sistem manajemen kualitas untuk produksi otomotif dan organisasi suku cadang layanan yang relevan.

-

Dengan menerapkan langkah -langkah kontrol kualitas yang ketat ini, produsen dapat memastikan bahwa bagian cetakan injeksi ABS secara konsisten memenuhi standar kinerja, keandalan, dan keamanan tertinggi, mendapatkan kepercayaan dan reputasi di pasar.

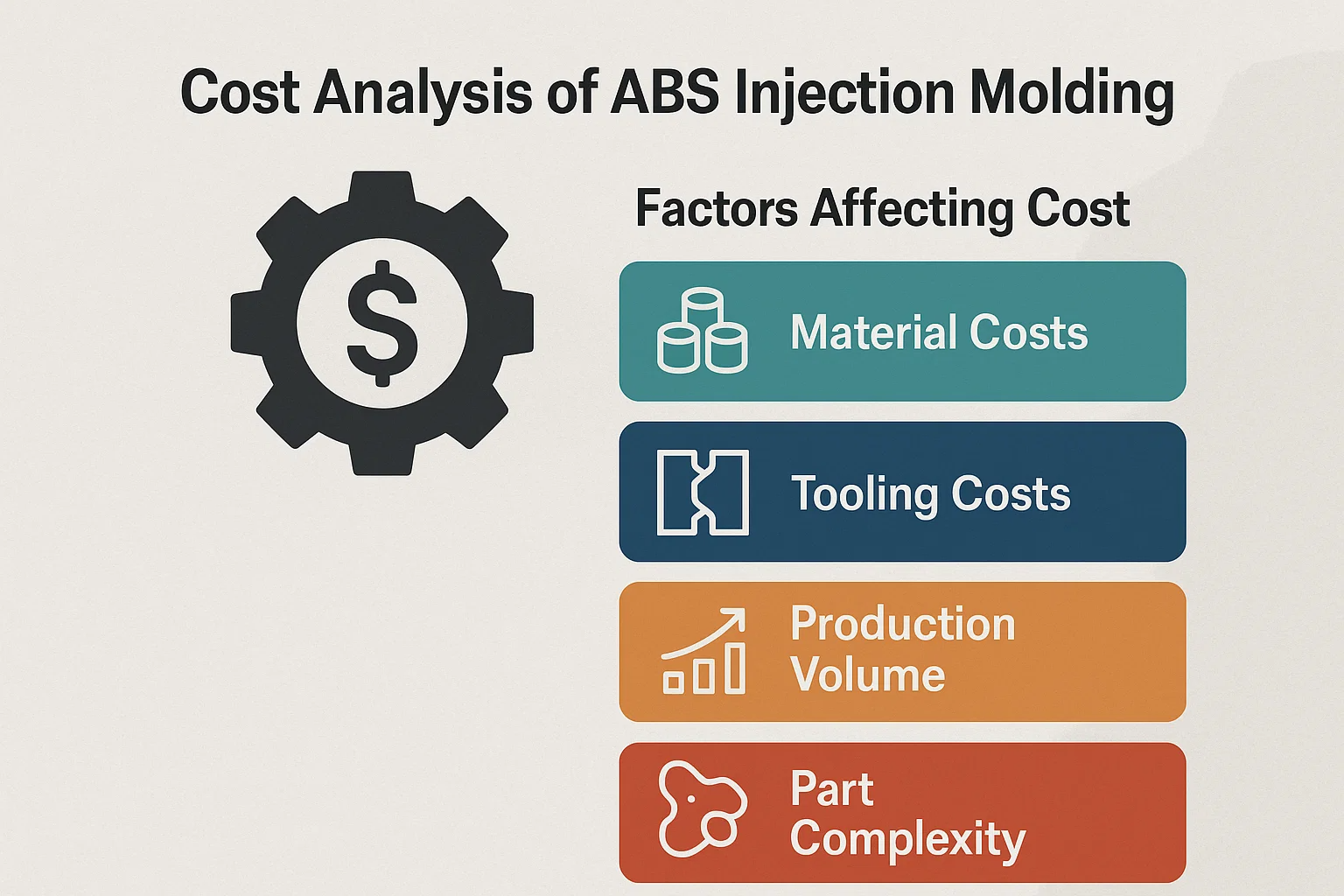

Analisis biaya cetakan injeksi ABS

Total biaya proyek cetakan injeksi ABS dipengaruhi oleh banyak faktor, mulai dari fase desain awal hingga volume produksi dan persyaratan pasca pemrosesan. Analisis biaya menyeluruh membantu dalam membuat keputusan berdasarkan informasi untuk memastikan kualitas produk dan kelayakan ekonomi.

Faktor yang mempengaruhi biaya

Beberapa elemen kunci berkontribusi pada pengeluaran keseluruhan dalam cetakan injeksi ABS:

-

Biaya material:

-

Harga abs mentah: Biaya paling langsung. Harga resin ABS berfluktuasi berdasarkan pasokan global, permintaan, harga minyak bumi (sebagai bahan baku), dan nilai spesifik (mis., Taurat umum, nilai-nilai tinggi, penahan api, berwarna, atau nilai-nilai yang dikumpulkan khusus akan memiliki titik harga yang berbeda).

-

Memo dan limbah: Bahan yang hilang selama pembersihan, bagian yang rusak, atau sistem pelari (jika menggunakan sistem runner dingin yang tidak sepenuhnya didaur ulang) menambah biaya bahan yang efektif.

-

Biaya pengeringan: Energi yang dikonsumsi untuk pengeringan ABS higroskopis menambah biaya operasional kecil tetapi saat ini.

-

-

Biaya perkakas (biaya cetakan):

-

Kompleksitas desain cetakan: Geometri bagian yang rumit membutuhkan desain cetakan yang lebih kompleks, yang mengarah ke biaya desain yang lebih tinggi dan waktu pemesinan.

-

Jumlah rongga: Cetakan dapat memiliki rongga tunggal atau banyak rongga (mis., 2-rangkai, 4-rongga, 16-rongga). Lebih banyak rongga meningkatkan biaya perkakas tetapi mengurangi biaya produksi per-bagian dalam volume tinggi.

-

Bahan cetakan: Cetakan baja tahan lama dan mahal (mis., P20, H13, S7), sedangkan cetakan aluminium lebih murah dan lebih cepat ke mesin tetapi memiliki umur yang lebih pendek. Cetakan baja yang dikeraskan untuk produksi volume tinggi adalah yang paling mahal di muka.

-

Fitur cetakan: Dimasukkannya pelari panas, aksi samping (slider, lifter untuk undercuts), sistem ejeksi yang kompleks, atau saluran pendingin yang rumit secara signifikan meningkatkan biaya cetakan.

-

Cetakan Harapan Seumur Hidup: Cetakan yang dirancang untuk jutaan siklus akan lebih mahal daripada untuk puluhan ribu.

-

-

Volume Produksi:

-

Skala Ekonomi: Cetakan injeksi sangat menguntungkan untuk produksi volume tinggi. Ketika volume meningkat, biaya perkakas awal diamortisasi pada lebih banyak bagian, secara drastis mengurangi biaya per unit.

-

Tantangan volume rendah: Untuk volume yang sangat rendah (prototipe atau lari kecil), cetakan injeksi dapat menjadi penghasil biaya karena biaya perkakas yang tinggi, membuat proses lain seperti pencetakan 3D atau pemesinan lebih menarik.

-

-

Bagian kompleksitas:

-

Kerumitan geometris: Bagian dengan fitur kompleks, pelopor, dinding tipis, toleransi ketat, atau detail yang sangat halus meningkatkan kompleksitas cetakan, waktu siklus, dan potensi cacat.

-

Persyaratan akhir permukaan: Hasil akhir bertekstur yang sangat halus atau rumit membutuhkan proses penyelesaian cetakan yang lebih mahal dan berpotensi waktu siklus yang lebih lama.

-

Persyaratan Toleransi: Toleransi yang lebih ketat menuntut pemesinan cetakan dan kontrol proses yang lebih ketat, meningkatkan biaya.

-

-

Biaya tenaga kerja dan overhead:

-

Upah Operator Mesin: Biaya personel untuk mengoperasikan dan memantau mesin.

-

Kontrol Kualitas: Buruh untuk inspeksi, pengujian, dan dokumentasi.

-

Majelis & pasca-pemrosesan: Jika lukisan, pelapisan, atau perakitan kompleks diperlukan, ini menambah biaya tenaga kerja dan material yang signifikan.

-

Konsumsi Energi: Daya yang dibutuhkan untuk mesin cetakan injeksi, pengering, pendingin, dan peralatan tambahan.

-

Overhead Fasilitas: Sewa, Utilitas, Pemeliharaan, Administrasi.

-

-

Waktu siklus:

-

Waktu yang dibutuhkan untuk menghasilkan satu bagian (atau satu bidikan dari cetakan multi-rongga). Waktu siklus yang lebih pendek secara langsung diterjemahkan ke biaya produksi per-bagian yang lebih rendah, karena lebih banyak bagian dapat diproduksi per jam. Dipengaruhi oleh desain bagian (ketebalan dinding, pendinginan), sifat material, dan parameter proses.

-

Strategi penghematan biaya

Menerapkan strategi pintar dapat secara signifikan mengurangi biaya keseluruhan proyek cetakan injeksi ABS tanpa mengurangi kualitas.

-

Mengoptimalkan Desain Bagian (Desain untuk Produksi - DFM):

-

Sederhanakan geometri: Mengurangi fitur yang tidak perlu; Konsolidasi suku cadang untuk meminimalkan perakitan.

-

Ketebalan Dinding Seragam: Desain dengan ketebalan dinding yang konsisten untuk mengurangi waktu siklus, mencegah cacat (tanda wastafel, lungsin), dan memastikan cetakan yang lebih mudah.

-

Menggabungkan tulang rusuk dan gusset dengan bijak: Gunakan untuk kekuatan alih -alih meningkatkan ketebalan dinding secara keseluruhan.

-

Tambahkan sudut draft: Pastikan draft yang memadai untuk ejeksi yang mudah, mengurangi waktu siklus dan keausan cetakan.

-

Memanfaatkan jari -jari dan fillet: Kurangi konsentrasi stres, meningkatkan aliran, dan meningkatkan kekuatan bagian, yang dapat mencegah kegagalan dan pengerjaan ulang.

-

Meminimalkan undercuts: Potongan sering membutuhkan tindakan sampingan yang mahal dalam cetakan. Desain untuk menghindarinya jika memungkinkan, atau menggunakan fitur alternatif seperti engsel hidup atau pasang pas di tempat yang sesuai.

-

-

Mengurangi waktu siklus:

-

Sistem pendingin yang efisien: Desain cetakan dengan saluran pendingin yang dioptimalkan untuk disipasi panas yang cepat dan seragam.

-

Pilihan materi: Pilih kelas ABS dengan sifat aliran yang baik dan suhu defleksi panas yang sesuai yang memungkinkan pendinginan yang lebih cepat.

-

Optimalisasi proses: Kecepatan injeksi fine-tune, tekanan, dan waktu pendinginan seminimal mungkin untuk suku cadang yang berkualitas.

-

Sistem pelari panas: Investasikan dalam cetakan pelari panas untuk produksi volume tinggi untuk menghilangkan limbah pelari dan sering mengurangi waktu siklus secara signifikan.

-

-

Meminimalkan memo dan limbah:

-

Pengeringan optimal: Pastikan ABS dikeringkan secara menyeluruh untuk mencegah splay dan cacat terkait kelembaban lainnya, mengurangi bagian yang ditolak.

-

Kontrol proses: Menerapkan kontrol kualitas yang kuat dan pemantauan proses untuk menangkap penyimpangan lebih awal, mencegah sejumlah besar bagian yang rusak.

-

Pemanfaatan yang menyesal: Kembalilah dan menggunakan kembali pohonari dan pelari (dari sistem runner dingin) dan bagian yang ditolak non-kritis, asalkan sifat material tidak terdegradasi secara signifikan.

-

-

Investasi perkakas strategis:

-

Cocokkan cetakan dengan volume: Pilih bahan cetakan dan kompleksitas yang sesuai untuk volume produksi yang diproyeksikan. Jangan terlalu berinvestasi dalam cetakan baja yang dikeraskan untuk menjalankan produksi singkat.

-

Komponen Standar: Manfaatkan basis cetakan standar, pin ejector, dan komponen lainnya jika memungkinkan untuk mengurangi biaya pemesinan khusus.

-

-

Otomatisasi:

-

Investasikan dalam robotika untuk operasi penghapusan bagian, dermaga, dan sekunder untuk mengurangi biaya tenaga kerja dan meningkatkan konsistensi dalam menjalankan volume tinggi.

-

Kepatuhan lingkungan dan peraturan

Di pasar yang semakin global dan sadar lingkungan, produsen yang menggunakan cetakan injeksi ABS harus menavigasi jaringan peraturan lingkungan dan arahan keberlanjutan yang rumit. Kepatuhan dengan standar -standar ini bukan hanya kewajiban hukum tetapi juga aspek penting dari tanggung jawab perusahaan dan akses pasar.

Pertimbangan ROHS, REACH, DAN PROP 65

Ketiga peraturan ini adalah yang paling signifikan untuk bahan dan produk yang mengandung plastik seperti ABS:

-

ROHS (pembatasan arahan zat berbahaya):

-

Cakupan: Terutama Arahan UE (2011/65/EU) yang membatasi penggunaan bahan berbahaya spesifik dalam pembuatan berbagai jenis peralatan elektronik dan listrik (EEE). Ini terkait erat dengan arahan WEEE (Limbah Listrik dan Elektronik).

-

Relevansi dengan ABS: ABS secara luas digunakan di rumah dan komponen EEE. Produsen harus memastikan bahwa nilai ABS yang mereka gunakan tidak mengandung zat terbatas (mis., Timbal, kadmium, merkuri, kromium heksavalen, ftalat tertentu) di atas ambang yang ditentukan. Banyak pemasok ABS terkemuka menawarkan nilai dan sertifikasi yang sesuai dengan ROHS.

-

Dampak: Ketidakpatuhan dapat menyebabkan produk yang dilarang dijual di UE dan daerah lain yang mengadopsi peraturan serupa, denda yang signifikan, dan kerusakan reputasi.

-

-

Jangkauan (pendaftaran, evaluasi, otorisasi dan pembatasan bahan kimia):

-

Cakupan: Peraturan UE komprehensif lainnya (EC No 1907/2006) yang mengatur produksi dan penggunaan zat kimia dan dampak potensial mereka pada kesehatan manusia dan lingkungan. Ini mengharuskan perusahaan untuk mendaftar, mengevaluasi, dan berpotensi mencari otorisasi untuk bahan kimia yang mereka buat atau impor ke UE.

-

Relevansi dengan ABS: Sementara ABS sebagai polimer umumnya dianggap sebagai "zat dalam suatu artikel," monomer individu (akrilonitril, butadiene, stirena) dan aditif apa pun yang digunakan dalam formulasinya dapat dijangkau. Pemasok harus memastikan formulasi ABS mereka mematuhi jangkauan, terutama mengenai zat yang sangat tinggi (SVHC) yang tercantum dalam daftar kandidat. Amandemen terbaru untuk dijangkau, seperti yang membatasi mikroplastik yang ditambahkan secara sengaja, juga dapat mempengaruhi aplikasi atau aditif tertentu.

-

Dampak: Memastikan bahwa bahan kimia di dalam ABS dan produksinya dikelola dengan aman di seluruh rantai pasokan, berdampak pada sumber bahan baku dan formulasi.

-

-

Proposisi California 65 (Prop 65 - Air Minum yang Aman dan Undang -Undang Penegakan Beracun tahun 1986):

-

Cakupan: Undang -undang California yang mewajibkan bisnis untuk memberikan peringatan kepada warga California tentang paparan yang signifikan terhadap bahan kimia yang menyebabkan kanker, cacat lahir, atau kerugian reproduksi lainnya. Daftar bahan kimia (lebih dari 900) luas dan diperbarui secara berkala.

-

Relevansi dengan ABS: Sementara ABS itu sendiri tidak terdaftar secara langsung, beberapa monomer konstituennya (seperti styrene atau akrilonitril) atau aditif umum (seperti penghambat api atau plasticizer tertentu) ada dalam daftar Prop 65. Jika bagian ABS yang sudah selesai berisi bahan kimia ini di atas tingkat "pelabuhan aman" tertentu dan memaparkan konsumen kepada mereka, label peringatan mungkin diperlukan untuk produk yang dijual di California.

-

Impact: Membutuhkan ketekunan dalam pemilihan material dan, jika perlu, penerapan label peringatan yang jelas dan masuk akal, terutama untuk produk konsumen. Produsen sering melakukan penilaian risiko atau menerapkan peringatan dari kehati -hatian.

-

Daur Ulang Infrastruktur dan Pertimbangan Akhir Hidup

Di luar kepatuhan terhadap peraturan, dorongan yang lebih luas untuk ekonomi melingkar berdampak pada bagaimana ABS dilihat dan dikelola pada akhir kehidupannya.

-

Recyclability abs: ABS adalah termoplastik, artinya secara teoritis dapat dilebur dan diproses ulang beberapa kali. Ini membuatnya dapat didaur ulang secara mekanis, sering kali melalui merobek-robek, mencuci, dan meremehkan kembali.

-

Tantangan dalam infrastruktur daur ulang: Terlepas dari daur ulangnya, ABS sering menghadapi tantangan dalam aliran daur ulang kota yang meluas (pengumpulan tepi jalan) karena sering berakhir dalam campuran bahan kompleks dalam limbah elektronik (e-waste) atau barang tahan lama. Hal ini membuat penyortiran yang efisien dan mendaur ulang produksi berkualitas tinggi sulit untuk pengumpulan skala besar.

-

Inisiatif Industri: Banyak produsen sedang mengeksplorasi cara untuk memasukkan pasca-konsumen (PCR) dan post-industri (PIR) yang didaur ulang menjadi produk baru. Kemajuan dalam teknologi penyortiran (seperti pemisahan elektrostatik) dan pengembangan metode daur ulang kimia (depolimerisasi) menawarkan jalan yang menjanjikan untuk daur ulang ABS yang lebih efektif dan berkualitas lebih tinggi di masa depan, yang bertujuan untuk menutup loop pada materi yang berharga ini.

Kemajuan terbaru dan tren masa depan

Lansekap cetakan injeksi ABS tidak statis. Penelitian dan pengembangan berkelanjutan mendorong batas -batas apa yang mungkin, menangani tuntutan pasar baru, dan berjuang untuk metode produksi yang lebih berkelanjutan.

Inovasi dalam Bahan ABS

Fleksibilitas ABS terus diperluas melalui pengembangan nilai-nilai baru dengan sifat yang ditingkatkan dan khusus, melayani rentang aplikasi yang semakin luas.

-

Pengembangan nilai ABS baru dengan properti yang ditingkatkan:

-

Retardancy api yang lebih baik (FR ABS): Di luar nilai FR standar, formulasi baru menawarkan peringkat V-0 yang lebih tinggi (per UL 94) dengan berkurangnya kandungan halogen atau opsi bebas halogen sepenuhnya, mengatasi masalah lingkungan dan keamanan.

-

Tahan panas yang ditingkatkan: Campuran dan paduan ABS baru (mis., Paduan PC/ABS) sedang dikembangkan untuk menahan suhu yang lebih tinggi, memperluas penggunaannya dalam komponen otomotif di bawahnya atau lebih menuntut rumah elektronik.

-

Stabilitas UV yang ditingkatkan: Untuk aplikasi di luar ruangan, nilai ABS yang distabilkan UV baru menawarkan resistensi yang unggul terhadap degradasi, fading warna, dan kehilangan properti dari paparan sinar matahari yang berkepanjangan, mengurangi kebutuhan pelapis pasca-colding yang mahal.

-

ABS Medis Medis: Pengembangan nilai dengan peningkatan biokompatibilitas, resistensi sterilisasi yang lebih baik (mis., Radiasi gamma), dan keterlacakan untuk persyaratan perangkat medis yang ketat.

-

Formulasi gloss tinggi dan rendah: Bahan yang dioptimalkan untuk secara konsisten mencapai lapisan estetika spesifik langsung dari cetakan, mengurangi ketergantungan pada operasi lukisan sekunder.

-

ABS konduktif dan anti-statis: Nilai dengan aditif spesifik untuk menyediakan konduktivitas listrik atau menghilangkan muatan statis, penting untuk komponen elektronik sensitif atau lingkungan peledak.

-

Kemajuan dalam teknologi cetakan injeksi

Kemajuan teknologi dalam mesin cetakan injeksi dan peralatan tambahan mengarah pada proses manufaktur yang lebih tepat, efisien, dan cerdas.

-

Otomatisasi dan Robotika:

-

Peningkatan integrasi lengan robot untuk pelepasan bagian otomatis, degating, sisipan pemuatan, perakitan, dan pengemasan. Ini mengurangi biaya tenaga kerja, meningkatkan konsistensi siklus, dan meminimalkan kesalahan manusia.

-

Robot kolaboratif (COBOT) juga mendapatkan daya tarik, bekerja bersama operator manusia di sel manufaktur yang lebih fleksibel.

-

-

Sistem pemantauan dan kontrol proses:

-

Akuisisi Data Real-Time: Sensor canggih dalam cetakan dan mesin sekarang mengumpulkan sejumlah besar data tentang suhu, tekanan, laju aliran, dan profil pendingin secara real time.

-

Analisis prediktif dan integrasi AI: Kecerdasan buatan dan algoritma pembelajaran mesin digunakan untuk menganalisis data ini, memprediksi cacat potensial sebelum terjadi, mengoptimalkan parameter proses secara mandiri, dan mengidentifikasi pola untuk perbaikan berkelanjutan.

-

Kontrol loop tertutup: Sistem yang secara otomatis menyesuaikan parameter mesin (mis., Kecepatan injeksi, tekanan menahan) sebagai respons terhadap umpan balik waktu nyata, memastikan kualitas bagian yang konsisten meskipun ada bahan kecil atau variasi lingkungan.

-

Pemantauan berbasis cloud: Kemampuan pemantauan dan kontrol jarak jauh memungkinkan produsen untuk mengelola banyak mesin di berbagai lokasi dan memecahkan masalah dari mana saja.

-

-

Presisi dan mikro-colding: Kemajuan dalam kontrol mesin dan teknologi cetakan memungkinkan produksi bagian ABS yang semakin kecil dan lebih rumit dengan toleransi yang sangat ketat, membuka kemungkinan baru di perangkat medis, mikro-elektronik, dan produk konsumen khusus.

Praktik berkelanjutan

Dengan meningkatnya kesadaran lingkungan, industri cetakan injeksi, termasuk pemrosesan ABS, menempatkan penekanan yang lebih besar pada keberlanjutan.

-

Daur Ulang Bahan ABS:

-

Peningkatan penggunaan sesak tumis pasca-konsumen dan pasca-industri: Upaya sedang dilakukan untuk memasukkan lebih banyak ABS daur ulang ke dalam produk baru tanpa kompromi yang signifikan pada kinerja. Ini termasuk koleksi yang kuat dan program penyortiran.

-

Daur Ulang Kimia: Teknologi yang muncul sedang mengeksplorasi proses kimia untuk memecah polimer ABS ke dalam monomer konstituennya, yang kemudian dapat dipolimerisasi menjadi abs berkualitas perawan, menawarkan ekonomi sirkular sejati untuk material tersebut.

-

-

Mengurangi konsumsi energi:

-

Mesin cetakan injeksi semua-listrik: Mesin-mesin ini secara signifikan lebih hemat energi daripada mesin hidrolik tradisional, mengonsumsi lebih sedikit daya, menghasilkan lebih sedikit panas, dan menawarkan presisi yang lebih besar.

-

Sistem pendingin yang dioptimalkan: Desain pendingin dan pendingin cetakan yang lebih efisien mengurangi permintaan energi untuk kontrol suhu.

-

Limbah pemulihan panas: Sistem yang dirancang untuk menangkap dan menggunakan kembali limbah panas yang dihasilkan selama proses pencetakan.

-

-

Alternatif berbasis bio dan terdegradasi (fase penelitian): Sementara menantang untuk termoplastik kinerja seperti ABS, penelitian berlanjut ke dalam mengembangkan polimer berbasis bio atau biodegradable yang berpotensi melayani aplikasi serupa dalam jangka panjang, mengurangi ketergantungan pada bahan bakar fosil.

-

Ringan: Strategi desain yang berfokus pada pengurangan penggunaan material sambil mempertahankan integritas bagian berkontribusi pada konsumsi bahan baku yang lebih rendah dan berkurangnya energi untuk transportasi.

English

English bahasa Indonesia

bahasa Indonesia