Di dunia manufaktur, cetakan injeksi adalah proses yang kuat yang digunakan untuk membuat segalanya mulai dari dasbor mobil hingga tutup botol. Namun, bahkan dengan teknologi modern, cacat dapat terjadi. Salah satu yang paling umum dan frustasi adalah tembakan pendek . Cacat ini tidak hanya terlihat buruk; Ini menciptakan bagian non-fungsional, yang mengarah ke bahan yang terbuang, penundaan produksi, dan biaya yang lebih tinggi. Memahami mengapa tembakan pendek terjadi dan bagaimana memperbaikinya sangat penting bagi siapa pun yang terlibat dalam pembuatan bagian plastik. Panduan ini akan memandu Anda melalui penyebab, solusi, dan metode pencegahan untuk membantu Anda menghasilkan bagian lengkap yang berkualitas tinggi setiap saat.

Apa suntikan pendek dalam cetakan injeksi?

Sederhananya, a tembakan pendek adalah cacat cetakan di mana resin plastik cair gagal mengisi sepenuhnya rongga cetakan. Alih -alih bagian yang lengkap dan sempurna, Anda berakhir dengan komponen yang tidak lengkap atau "pendek." Ini seperti mencoba mengisi gelas dengan air tetapi kehabisan sebelum gelas penuh. Hasilnya adalah bagian yang hilang bagian, seringkali di titik terjauh dari tempat plastik itu disuntikkan. Secara visual, tembakan pendek dapat muncul sebagai bagian yang dibentuk sebagian, atau mungkin memiliki tepi yang halus dan bulat di mana aliran plastik berhenti tiba -tiba. Karena tembakan pendek adalah bagian yang tidak lengkap, itu segera tidak dapat digunakan dan harus dihapus. Seringkali merupakan gejala masalah yang mendasari dengan mesin, jamur, atau bahan yang perlu didiagnosis dan diperbaiki.

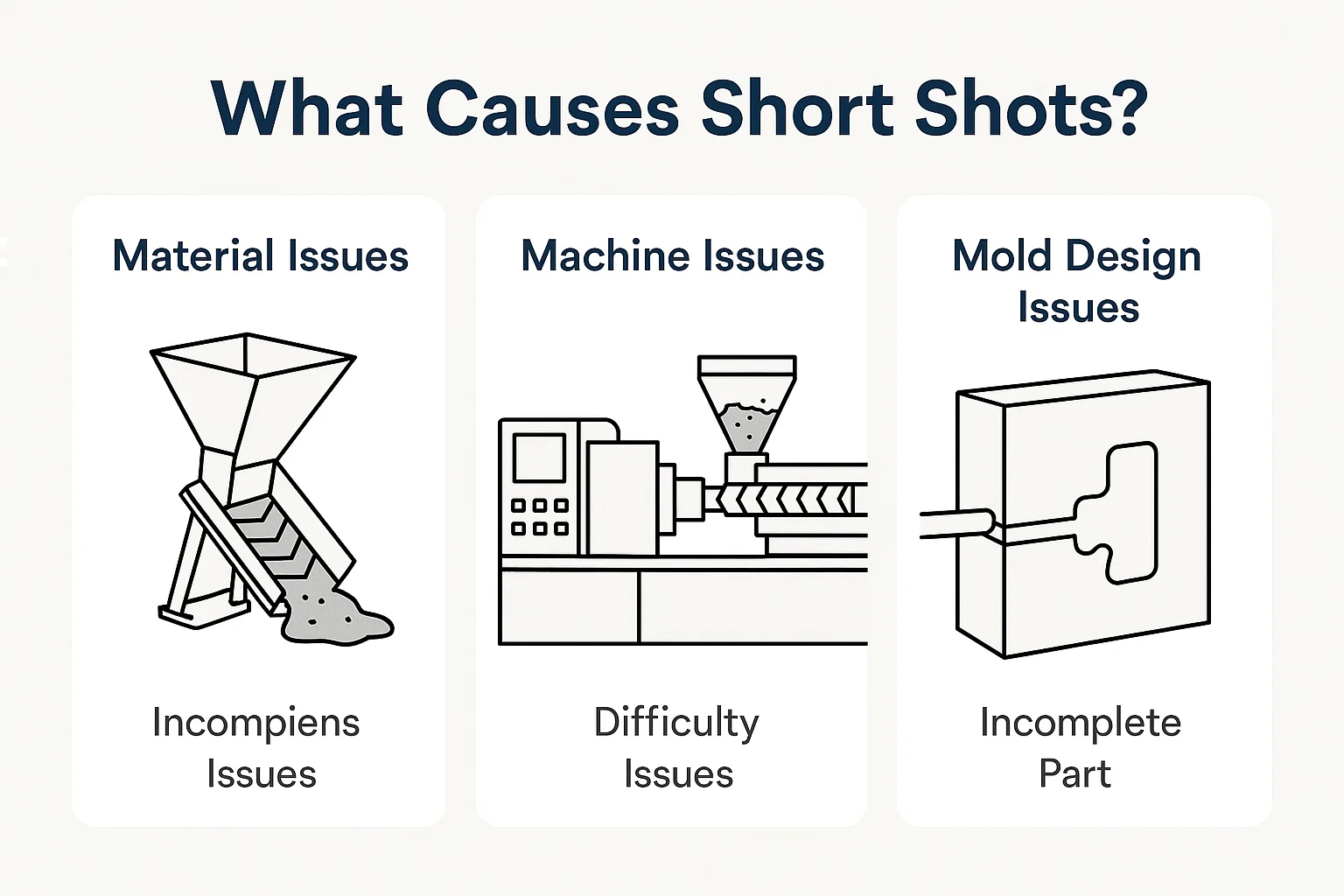

Apa yang menyebabkan tembakan pendek?

Mendiagnosis tembakan pendek membutuhkan pendekatan sistematis, karena penyebabnya dapat berasal dari beberapa area berbeda dari proses pencetakan injeksi. Masalah yang paling umum dapat ditelusuri kembali ke material, pengaturan mesin, atau desain cetakan itu sendiri.

1. Masalah materi

Plastik yang Anda cetakan bisa menjadi akar penyebab bidikan pendek. Masalah dengan keadaan atau persiapan resin dapat mencegahnya mengalir dengan benar ke cetakan.

-

Bahan yang tidak memadai: Penyebab yang paling mudah adalah tidak memiliki cukup plastik untuk mengisi cetakan. Ini dapat terjadi jika sekrup mesin cetakan injeksi tidak cukup jauh untuk mendorong volume plastik yang diperlukan, atau jika ada penyumbatan dalam sistem umpan.

-

Solusi: Periksa hopper material mesin dan mekanisme makan untuk memastikan itu tidak kosong atau diblokir. Tingkatkan ukuran bidikan pada panel kontrol mesin untuk memberikan volume bahan yang lebih besar.

-

-

Suhu leleh yang salah: Jika plastik tidak dipanaskan hingga suhu yang tepat, viskositasnya (ketahanan terhadap aliran) akan terlalu tinggi. Perjuangan yang tebal, "dingin" untuk mengalir melalui pelari dan gerbang yang sempit dan dapat mengeras sebelum dapat mengisi seluruh rongga.

-

Solusi: Konsultasikan dengan lembar data pemasok material untuk kisaran suhu Melt yang disarankan. Sesuaikan suhu pemanas laras dan nozzle pada mesin untuk meningkatkan suhu plastik dan menurunkan viskositasnya.

-

-

Viskositas material: Bahkan pada suhu yang benar, beberapa plastik secara inheren lebih kental (lebih tebal) daripada yang lain. Bahan seperti polikarbonat dan polystyrene berdampak tinggi dapat lebih rentan terhadap bidikan pendek karena karakteristik alirannya. Selain itu, kelembaban dalam plastik higroskopis (yang menyerap air, seperti nilon) dapat menyebabkan mereka terdegradasi dan kehilangan sifat alirannya.

-

Solusi: Pastikan bahan dikeringkan dengan benar sebelum digunakan sesuai dengan spesifikasi pabrikan. Pertimbangkan untuk menggunakan tingkat viskositas yang lebih rendah dari bahan yang sama, atau bahan yang berbeda sama sekali dengan karakteristik aliran yang lebih baik.

-

2. Masalah mesin

Pengaturan pada mesin cetakan injeksi Anda sangat penting. Bahkan dengan bahan dan cetakan yang tepat, parameter yang salah dapat dengan mudah menyebabkan tembakan pendek.

-

Tekanan injeksi yang tidak memadai: Tekanan adalah gaya yang mendorong plastik cair ke dalam cetakan. Jika tekanan injeksi terlalu rendah, plastik tidak akan memiliki kekuatan yang cukup untuk melakukan perjalanan ke ujung terjauh rongga.

-

Solusi: Tingkatkan pengaturan tekanan injeksi pada mesin. Ini sering merupakan solusi pertama dan paling sederhana untuk dicoba. Namun, berhati -hatilah untuk tidak menggunakan tekanan berlebihan, karena dapat menyebabkan cacat lain seperti flash.

-

-

Kecepatan injeksi yang salah: Kecepatan di mana plastik disuntikkan juga memainkan peran penting. Jika kecepatan terlalu lambat, plastik mungkin mulai mendingin dan mengeras sebelum waktunya sebelum rongga penuh. Ini terutama berlaku untuk bagian berdinding tipis.

-

Solusi: Tingkatkan kecepatan injeksi. Laju injeksi yang lebih cepat dapat membantu plastik mencapai semua bagian cetakan sebelum kehilangan panas dan viskositas.

-

-

Masalah ventilasi: Saat plastik mengisi cetakan, udara yang terperangkap di dalam harus memiliki cara untuk melarikan diri. Jika ventilasi cetakan diblokir atau berukuran tidak benar, udara yang terperangkap akan menciptakan tekanan balik yang menolak aliran plastik, secara efektif "korslet" tembakan.

-

Solusi: Bersihkan ventilasi cetakan dan garis perpisahan. Pastikan kedalaman ventilasi benar (biasanya 0,0005 hingga 0,001 inci atau 0,013 hingga 0,025 mm). Pertimbangkan untuk menambahkan ventilasi tambahan atau sistem ventilasi vakum untuk cetakan kompleks.

-

3. Masalah Desain Cetakan

Bahkan dengan bahan bahan dan mesin yang sempurna, cetakan yang dirancang dengan buruk dapat membuat tidak mungkin untuk menghasilkan bagian yang lengkap. Masalah -masalah ini seringkali merupakan yang paling menantang untuk diselesaikan karena membutuhkan modifikasi fisik pada perkakas.

-

Ukuran dan lokasi gerbang: Gerbang adalah lubang di mana plastik cair memasuki rongga cetakan.

-

Ukuran gerbang: Jika gerbang terlalu kecil, ia dapat bertindak sebagai pembatasan, mencegah bahan yang cukup mengalir ke rongga. Gesekan dari gerbang kecil juga dapat menyebabkan material menjadi dingin sebelum waktunya.

-

Solusi: Memperbesar ukuran gerbang. Gerbang yang lebih luas atau lebih tebal memungkinkan aliran plastik yang lebih cepat dan lebih efisien.

-

-

Lokasi gerbang: Gerbang yang berlokasi tidak tepat juga dapat menyebabkan tembakan singkat, terutama jika jauh dari daerah yang perlu diisi terakhir. Ini meningkatkan panjang aliran dan risiko pendinginan plastik sebelum mencapai ujung rongga.

-

Solusi: Pindahkan gerbang ke posisi yang lebih sentral atau optimal untuk memastikan semua area bagian dapat diisi secara merata. Untuk bagian yang kompleks, beberapa gerbang mungkin diperlukan.

-

-

-

Desain Sistem Runner: Sistem runner adalah jaringan saluran yang mengarahkan plastik dari nozzle mesin ke gerbang.

-

Ukuran dan tata letak pelari: Sistem pelari yang terlalu kecil atau terlalu lama dapat menyebabkan penurunan tekanan yang signifikan, yang berarti tidak ada kekuatan yang cukup untuk mendorong plastik sampai ke ujung rongga cetakan.

-

Solusi: Tingkatkan diameter pelari untuk mengurangi kehilangan tekanan dan meningkatkan aliran. Mendesain ulang tata letak runner menjadi lebih langsung dan seimbang, memastikan semua rongga (dalam cetakan multi-rongga) mengisi pada tingkat yang sama.

-

-

-

Ketebalan Dinding: Bagian dinding tipis pada desain bagian dapat menjadi penyebab utama bidikan pendek. Plastik cair mendingin dengan sangat cepat, dan jika harus mengalir melalui area yang sangat tipis, ia dapat mengeras sebelum mencapai sisi lain, menciptakan bagian yang tidak lengkap.

-

Solusi: Ubah desain bagian untuk meningkatkan ketebalan dinding di area bermasalah. Meskipun ini mungkin tidak selalu mungkin, ini merupakan pertimbangan penting selama fase desain awal. Untuk cetakan yang ada, Anda mungkin perlu menggunakan bahan yang lebih cairan, suhu yang lebih tinggi, atau kecepatan injeksi yang lebih cepat untuk mengkompensasi.

-

Bagaimana mengidentifikasi bidikan pendek

Mengidentifikasi tembakan pendek biasanya mudah, karena ini adalah cacat yang sangat terlihat. Namun, pendekatan sistematis membantu mengkonfirmasi masalah ini dan menentukan lokasi yang tepat, yang sangat penting untuk pemecahan masalah yang efektif.

Inspeksi Visual

Cara paling umum untuk melihat bidikan singkat adalah melalui pemeriksaan visual yang cepat. Tembakan singkat segera jelas karena bagiannya tidak lengkap. Anda akan melihat bahwa bagian -bagian dari bagian itu hilang atau bahwa bagian berakhir tiba -tiba dengan tepi bulat yang belum selesai di mana aliran plastik berhenti. Ini biasanya merupakan permukaan yang halus dan melengkung karena tegangan permukaan plastik cair menyebabkannya sedikit menarik kembali saat padat. Ini adalah tanda bahwa rongga cetakan tidak terisi.

Pemeriksaan Dimensi

Sementara pemeriksaan visual sering cukup, melakukan pemeriksaan dimensi dapat memberikan informasi yang lebih spesifik, terutama untuk bagian -bagian dengan geometri yang kompleks. Jika Anda memiliki bagian yang terlihat hampir Lengkap tetapi Anda tidak yakin, ukur panjang, lebar, dan tinggi. Bidikan singkat akan gagal memenuhi dimensi yang diperlukan, karena bagian tidak akan mengisi seluruh rongga cetakan. Untuk bagian dengan dinding tipis, tembakan pendek mungkin tidak terlihat jelas pada awalnya, tetapi pemeriksaan dimensi akan mengkonfirmasi masalahnya.

Lokasi umum tembakan pendek

Tembakan pendek hampir selalu terjadi di akhir jalur aliran , yang merupakan titik terjauh dari gerbang tempat plastik memasuki rongga. Plastik cair kehilangan panas dan tekanan saat bergerak, sehingga area terakhir untuk diisi adalah yang paling rentan terhadap tembakan pendek. Area ini sering:

-

Bagian dinding tipis.

-

Tulang rusuk atau bos kecil.

-

Fitur yang jarak jauh dari gerbang.

-

Area dengan ventilasi yang buruk atau tanpa ventilasi.

Dengan mengetahui ke mana harus mencari, Anda dapat dengan cepat mengkonfirmasi tembakan singkat dan mulai menghubungkannya dengan penyebab potensial yang dibahas sebelumnya.

Solusi untuk tembakan pendek

Memecahkan tembakan pendek membutuhkan pendekatan strategis. Seringkali yang terbaik untuk memulai dengan solusi termudah dan paling hemat biaya sebelum pindah ke yang lebih kompleks dan mahal. Mulailah dengan pengaturan mesin, lalu pertimbangkan material, dan akhirnya, lihat cetakan itu sendiri.

1. Menyesuaikan parameter cetakan injeksi

Cara tercepat dan paling umum untuk memperbaiki bidikan pendek adalah dengan membuat penyesuaian pada pengaturan mesin. Perubahan ini sering dapat dilakukan pada panel kontrol tanpa menghentikan produksi lama.

-

Meningkatkan tekanan injeksi: Ini biasanya solusi pertama dan paling efektif. Dengan meningkatkan tekanan, Anda memberi plastik cair lebih banyak kekuatan untuk melakukan perjalanan melalui cetakan, membantunya mengisi bahkan area yang paling sulit dijangkau. Tingkatkan tekanan dalam kenaikan kecil (mis., 50-100 psi) sampai bagian selesai.

-

Mengoptimalkan kecepatan injeksi: Kecepatan injeksi yang lebih cepat dapat membantu mengisi cetakan sebelum plastik memiliki kesempatan untuk mendinginkan dan menguatkan. Ini sangat penting untuk bagian berdinding tipis atau yang memiliki jalur aliran panjang. Sama seperti dengan tekanan, tingkatkan kecepatan secara bertahap untuk menghindari cacat lain seperti flash atau bakar bekas.

-

Memodifikasi suhu leleh: Suhu leleh yang lebih tinggi akan menurunkan plastik Viskositas , membuatnya mengalir lebih mudah. Periksa lembar data material untuk kisaran suhu yang disarankan dan tingkatkan suhu barel dan nozzle untuk meningkatkan fluiditas. Ini bisa menjadi solusi yang sangat efektif, tetapi berhati -hatilah untuk tidak terlalu panas material, yang dapat menyebabkan degradasi.

2. Modifikasi cetakan

Jika penyesuaian parameter mesin tidak menyelesaikan masalah, masalahnya mungkin dengan cetakan itu sendiri. Solusi ini membutuhkan mematikan mesin dan secara fisik memodifikasi alat. Meskipun lebih mahal, mereka memberikan perbaikan jangka panjang.

-

Penyesuaian gerbang dan pelari: Ukuran dan desain gerbang dan pelari sangat penting untuk aliran yang tepat. Jika terlalu kecil, mereka dapat membatasi aliran plastik. Memperbesar gerbang atau pelebaran pelari akan memungkinkan lebih banyak bahan mengalir ke rongga dengan lebih sedikit resistensi. Untuk cetakan multi-rongga, menyeimbangkan pelari juga merupakan kunci untuk memastikan setiap rongga terisi secara merata.

-

Meningkatkan ventilasi: Udara yang terperangkap dalam cetakan dapat bertindak sebagai bantal, mencegah plastik mengisi rongga. Membersihkan ventilasi yang ada adalah langkah pertama yang sederhana. Jika masalah tetap ada, pembuat cetakan mungkin perlu menambahkan ventilasi tambahan ke cetakan pada titik di mana tembakan pendek terjadi. Dalam beberapa kasus, a Sistem ventilasi vakum Dapat dipasang untuk secara aktif menarik udara keluar dari cetakan.

-

Peningkatan sistem pemanas: Untuk cetakan kompleks atau bagian berdinding tebal, a Sistem pelari panas dapat digunakan. Tidak seperti pelari dingin, pelari panas menjaga plastik cair sampai ke gerbang, menghilangkan kebutuhan untuk memanaskan kembali dan memastikan suhu yang lebih konsisten dan aliran yang lebih mudah.

3. Pemilihan material

Terkadang, solusi paling sederhana adalah mengganti bahan atau memastikan yang saat ini disiapkan dengan benar.

-

Memilih tingkat materi yang tepat: Dalam satu jenis plastik, ada nilai yang berbeda dengan sifat aliran yang bervariasi. Jika Anda menggunakan bahan dengan laju aliran leleh rendah (MFR), pertimbangkan untuk beralih ke tingkat MFR yang lebih tinggi, yang dirancang untuk mengalir lebih mudah.

-

Teknik Pengeringan Bahan: Banyak plastik higroskopis (seperti nilon, ABS, dan polikarbonat) menyerap kelembaban dari udara. Saat dicetak, kelembaban ini berubah menjadi uap, yang dapat menghambat aliran plastik dan menyebabkan bidikan pendek. Selalu pastikan bahan Anda dikeringkan dengan benar di udara panas atau pengering pengering sebelum diproses.

Mencegah tembakan pendek

Cara terbaik untuk menangani tembakan singkat adalah dengan mencegahnya terjadi di tempat pertama. Langkah -langkah proaktif dalam fase desain dan pemeliharaan dapat menghemat waktu dan uang yang signifikan.

-

Prinsip Desain untuk Manufaktur (DFM): Ini adalah langkah pertama yang penting. DFM melibatkan merancang bagian dengan proses pembuatan dalam pikiran. Ketika datang ke cetakan injeksi, ini berarti:

-

Ketebalan Dinding Seragam: Hindari perubahan dramatis dalam ketebalan dinding. Ini memastikan aliran plastik dan dingin pada tingkat yang konsisten, mencegah bidikan pendek di bagian tipis.

-

Desain tulang rusuk dan bos yang sesuai: Pastikan tulang rusuk, bos, dan fitur lainnya dirancang dengan sudut dan fillet yang tepat untuk memfasilitasi aliran plastik yang mudah dan mencegah perangkap udara.

-

Meminimalkan panjang aliran: Desain bagian sehingga plastik tidak harus menempuh jarak yang terlalu jauh dari gerbang, mengurangi risiko pendinginan dini.

-

-

Pemeliharaan Mesin Reguler: Mesin yang terawat baik adalah mesin yang andal. Secara teratur memeriksa dan melayani mesin cetakan injeksi Anda dapat mencegah banyak masalah yang menyebabkan tembakan pendek.

-

Nozel Bersih dan Barel: Pastikan tidak ada penyumbatan atau penumpukan plastik yang dipadatkan yang dapat membatasi aliran material.

-

Periksa pita pemanas dan termokopel: Verifikasi bahwa semua elemen pemanas berfungsi dengan benar untuk memastikan plastik meleleh secara seragam dan mencapai suhu yang diinginkan.

-

-

Penanganan material Praktik Terbaik: Penyimpanan dan persiapan material yang tepat sangat penting.

-

Pengeringan yang benar: Selalu kering bahan higroskopis seperti yang direkomendasikan oleh pemasok. Ini mungkin satu -satunya langkah pencegahan terpenting untuk bahan -bahan ini.

-

Penyimpanan yang tepat: Simpan resin di lingkungan yang disegel dan dikendalikan iklim untuk mencegah penyerapan dan kontaminasi kelembaban.

-

Studi Kasus

Contoh-contoh dunia nyata menggambarkan bagaimana prinsip-prinsip pemecahan pemecahan pemecahan tembakan pendek berlaku dalam praktiknya. Studi kasus ini menyoroti pentingnya diagnosis sistematis.

-

Studi Kasus 1: Casing elektronik berdinding tipis

-

Masalah: Produsen memproduksi casing berdinding tipis untuk perangkat elektronik konsumen. Bagian -bagiannya secara konsisten keluar dengan tembakan pendek di sudut terjauh dari gerbang.

-

Diagnosa: Upaya awal untuk meningkatkan tekanan dan kecepatan gagal, menyebabkan flash (kelebihan plastik) pada bagian lain dari cetakan. Analisis terperinci menunjukkan bahwa plastik itu mendingin terlalu cepat karena mengalir melalui bagian tipis.

-

Larutan: Tim memutuskan bahwa suhu leleh terlalu rendah untuk geometri tipis bagian. Mereka meningkatkan suhu laras dan nozzle sebesar 20 ° F, yang menurunkan viskositas plastik hanya cukup untuk memungkinkannya mengisi seluruh rongga tanpa memerlukan tekanan berlebihan. Bagian -bagian itu kemudian diproduksi tanpa cacat.

-

-

Studi Kasus 2: Cetakan Topi Multi-Rongga

-

Masalah: Cetakan dengan empat rongga identik menghasilkan bidikan pendek dalam satu atau dua rongga sementara yang lain diisi dengan sempurna.

-

Diagnosa: Karena tembakan pendek terlokalisasi pada rongga tertentu, masalahnya tidak terkait dengan pengaturan atau bahan mesin. Itu a Masalah desain cetakan . Inspeksi visual pelari mengungkapkan bahwa pelari yang mengarah ke rongga tembakan pendek sedikit lebih panjang dan lebih tipis dari yang lain, menyebabkan a ketidakseimbangan tekanan .

-

Larutan: Cetakan dikirim ke toko alat di mana pelari dimasukkan kembali dengan panjang dan diameter seragam. Ini Seimbang Sistem Runner , memastikan bahwa plastik mengalir dengan tekanan yang sama untuk keempat rongga, menghilangkan bidikan pendek.

-

Teknik canggih

Untuk produksi volume tinggi atau bagian yang kompleks, pendekatan yang lebih ilmiah untuk mendiagnosis dan mencegah bidikan pendek dapat menghemat banyak waktu dan uang.

-

Analisis aliran jamur: Bahkan sebelum cetakan dibangun, Analisis aliran jamur (MFA) Perangkat lunak dapat mensimulasikan proses pencetakan injeksi. Ini memprediksi bagaimana plastik cair akan mengisi rongga, mengidentifikasi area masalah potensial seperti bidikan pendek, perangkap udara, dan saluran las. Menggunakan MFA, insinyur dapat mengoptimalkan Lokasi Gerbang , Sistem pelari , dan bagian ketebalan dinding untuk mencegah cacat sebelum baja dipotong.

-

Sensor dan Sistem Pemantauan: Mesin cetakan injeksi modern dapat dilengkapi dengan sensor yang menyediakan data real-time tentang tekanan, suhu, dan kecepatan. Sensor tekanan dalam bentuk sangat berguna; Mereka mengukur tekanan di dalam rongga dan dapat mendeteksi tembakan pendek dalam sepersekian detik, memungkinkan mesin dihentikan secara otomatis. Tingkat pemantauan ini memungkinkan operator untuk membuat penyesuaian yang tepat dan berbasis data dan memastikan kualitas bagian yang konsisten.

Kesimpulan

A tembakan pendek lebih dari sekadar cacat yang terlihat; Ini adalah sinyal yang jelas bahwa sesuatu dalam proses cetakan injeksi, mesin, atau desain cetakan tidak sinkron. Meskipun mereka adalah frustrasi umum dalam manufaktur, mereka juga merupakan masalah yang dapat dipecahkan. Dengan secara sistematis mendiagnosis akar penyebab - apakah itu masalah dengan material, pengaturan mesin, atau cetakan itu sendiri - Anda dapat menerapkan solusi yang efektif dan mendapatkan kembali produksi ke jalurnya.

Namun, kunci keberhasilan jangka panjang pencegahan . Dengan merangkul prinsip -prinsip seperti Desain untuk Manufaktur (DFM) Dan menerapkan pemeliharaan rutin dan penanganan material yang tepat, Anda dapat meminimalkan risiko tembakan pendek bahkan sebelum terjadi. Dan untuk proyek yang kompleks atau volume tinggi, alat canggih seperti Analisis aliran jamur Dan sensor dalam bentuk menawarkan cara yang kuat untuk memastikan kualitas dan efisiensi sejak awal. Pada akhirnya, memahami dan mengatasi bidikan pendek bukan hanya tentang memperbaiki cacat, tetapi tentang mengoptimalkan seluruh operasi cetakan injeksi Anda untuk hasil yang konsisten dan berkualitas tinggi.

English

English bahasa Indonesia

bahasa Indonesia