Apa itu tekstur cetakan dan cara kerjanya

Tekstur cetakan, juga dikenal sebagai permukaan akhir, mengacu pada modifikasi yang disengaja dari permukaan rongga cetakan injeksi untuk mentransfer finish spesifik dan berpola ke bagian plastik akhir. Proses ini lebih dari sekedar estetika; Ini adalah keputusan desain dan teknik yang memengaruhi tampilan, nuansa, dan kinerja produk.

Prinsip fundamental sangat mudah: permukaan bagian plastik adalah replika yang tepat dari permukaan internal cetakan. Dengan mengubah rongga baja cetakan, kita dapat mencapai variasi tekstur yang luar biasa, dari permukaan gloss tinggi hingga lapisan matte dan pola yang kompleks.

Prosesnya biasanya melibatkan langkah -langkah ini:

-

Persiapan cetakan : Cetakan pertama kali dikerjakan dengan geometri akhir bagian. Permukaan kemudian dibersihkan dengan cermat dan disiapkan untuk memastikan tekstur yang seragam.

-

Aplikasi Tekstur : Proses khusus, paling umum etsa kimia atau ukiran laser , digunakan untuk membuat pola yang diinginkan. Etsa kimia menggunakan asam untuk melarutkan dan membuat pola pada baja, sedangkan ukiran laser menggunakan balok laser yang sangat fokus untuk membungkus atau melelehkan material dengan presisi ekstrem.

-

Cetakan injeksi : Plastik cair disuntikkan ke dalam rongga cetakan bertekstur di bawah tekanan tinggi. Tekanan tinggi memastikan bahwa plastik mengisi setiap detail mikroskopis dari tekstur.

-

Replikasi : Saat plastik mendingin dan menguatkan, ia menyesuaikan diri dengan sempurna dengan permukaan bertekstur cetakan.

-

Penyemburan : Bagian yang sudah jadi, sekarang dengan salinan tekstur cetakan yang sempurna, dikeluarkan.

Gambaran Umum Manfaat

Penggunaan strategis tekstur cetakan menawarkan berbagai manfaat yang melampaui estetika sederhana:

-

Peningkatan estetika : Tekstur dapat menciptakan tampilan dan nuansa premium, membuat produk tampak lebih mahal dan tahan lama. Mereka juga dapat membedakan merek atau lini produk.

-

Fungsionalitas yang ditingkatkan : Tekstur dapat memberikan cengkeraman yang lebih baik (mis., Pada pegangan alat atau perangkat medis), mengurangi silau pada permukaan yang mengkilap (mis., Pada panel dasbatau atau rumah elektronik), dan meningkatkan umpan balik taktil.

-

Persembahan ketidaksempurnaan : Permukaan bertekstur sangat baik untuk menyembunyikan goresan kecil, lecet, dan cacat kosmetik lainnya yang mungkin terjadi selama proses pembuatan atau penanganan. Ini juga dapat membantu menyembunyikan garis aliran, tanda tenggelam, atau cacat cetakan lainnya.

-

Peningkatan daya tahan : Beberapa tekstur dapat meningkatkan ketahanan goresan dan keausan, memperpanjang umur produk.

-

Demolding Bantuan : Dalam beberapa kasus, tekstur yang dipilih dengan cermat dapat membantu dengan demolding dengan memecahkan segel vakum antara bagian dan cetakan, terutama pada permukaan yang besar dan rata.

Jenis tekstur cetakan injeksi

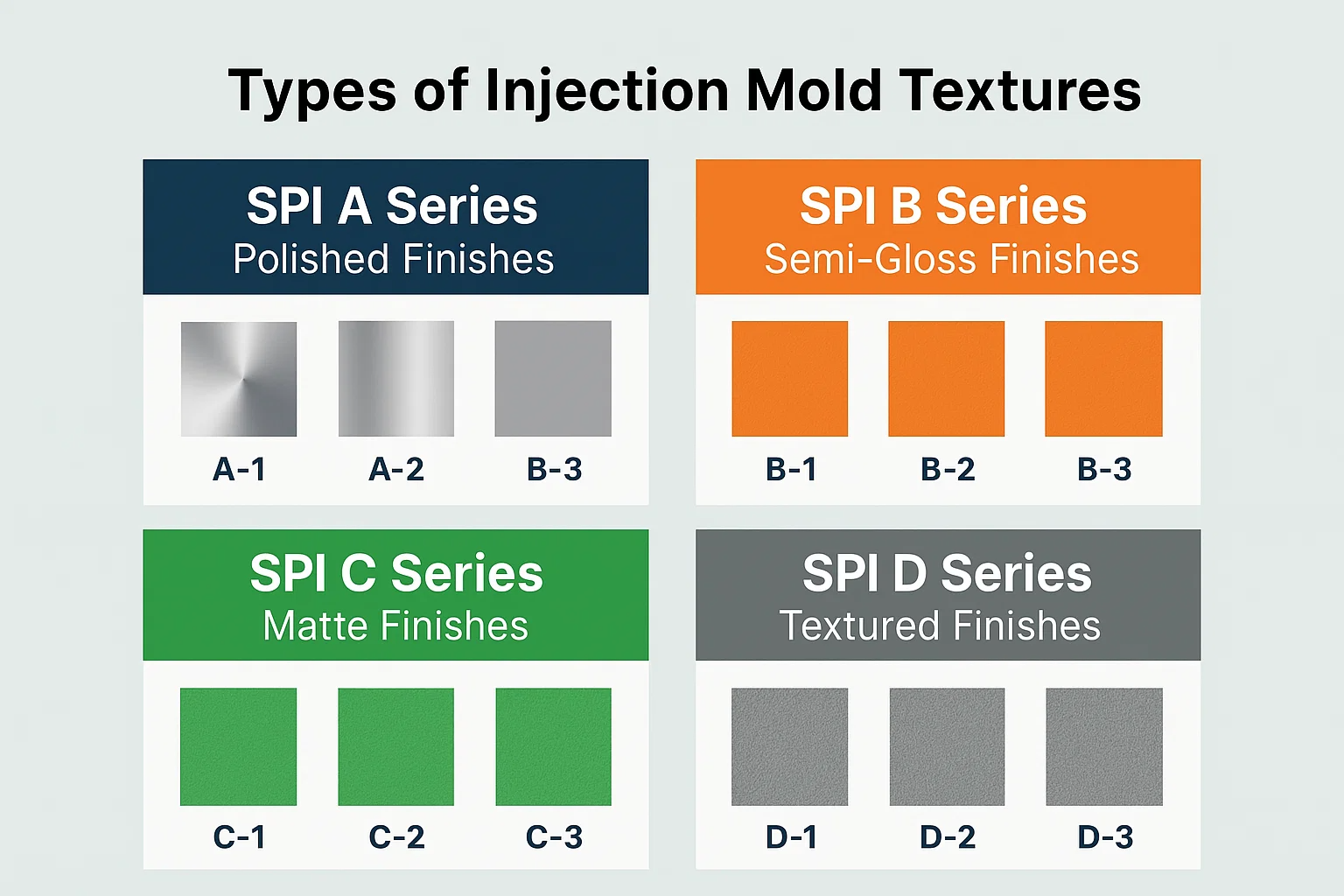

Dunia tekstur cetakan injeksi sangat luas, tetapi sebagian besar distandarisasi oleh sistem yang dikembangkan oleh Society of the Plastics Industry (SPI). Memahami standar -standar ini sangat penting untuk menentukan hasil akhir yang diperlukan untuk suatu bagian.

SPI (Masyarakat Industri Plastik) Selesai Standar

Sistem SPI mengkategorikan hasil akhir berdasarkan metode yang digunakan untuk mencapainya dan penampilan yang dihasilkannya, mulai dari permukaan yang sangat halus, seperti cermin hingga tekstur matte yang kusam. Standar dibagi menjadi empat kelompok utama (A, B, C, dan D), masing-masing dengan tiga sub-grade.

-

Seri SPI-A (selesai dipoles) Ini adalah lapisan akhir yang paling halus dan paling reflektif, dicapai dengan memoles cetakan dengan bubuk berlian. Mereka ideal untuk aplikasi yang membutuhkan kejelasan tinggi, gloss, atau finishing cermin.

-

A-1 : Hasil akhir setinggi mungkin, dipoles dengan penggemar berlian 3-mikron. Ini adalah hasil akhir optik yang benar, digunakan untuk lensa, cermin, dan bagian transparan.

-

A-2 : Dipoles dengan penggemar berlian 6-mikron. Menawarkan kilau tinggi, umum untuk rumah elektronik konsumen dan produk plastik bening.

-

A-3 : Dipoles dengan penggemar berlian 15-mikron. Masih sangat mengkilap, digunakan untuk berbagai bagian di mana permukaan reflektif berkualitas tinggi diinginkan.

-

-

Seri SPI-B (selesai semi-gloss) Hasil akhir ini dibuat dengan memoles dengan amplas grit halus, menghasilkan permukaan yang sedikit kurang reflektif daripada seri A. Mereka memiliki kemilau yang bagus tetapi tidak seperti cermin.

-

B-1 : Dipoles dengan batu 400 grit. Ini adalah hasil akhir yang sangat umum, memberikan kilau semi-gloss pada bagian-bagian seperti rumah alat dan perangkat medis.

-

B-2 : Dipoles dengan batu 320-grit. Hasil akhir semi-gloss yang sedikit kurang halus.

-

B-3 : Dipoles dengan batu 220 grit. Memberikan permukaan yang baik dan tidak reflektif.

-

-

Seri SPI-C (selesai matte) Ini adalah akhir, matte finish yang dibuat oleh Stoneworking. Mereka sangat baik untuk mengurangi silau dan sering digunakan pada bagian yang perlu sering ditangani.

-

C-1 : Stoneworked dengan batu 220 grit, menawarkan seragam, tekstur matte.

-

C-2 : Batu dengan batu 180 grit. Selesai matte yang sedikit lebih kasar.

-

C-3 : Batu dengan batu 150 grit. Yang paling kasar dari matte selesai.

-

-

Seri SPI-D (selesai kusam/bertekstur) Seri D selesai adalah yang paling membosankan, dicapai dengan peledakan media. Proses ini menggunakan partikel kaca atau pasir kecil untuk membuat permukaan bertekstur dan tidak reflektif.

-

D-1 : Dipecahkan dengan manik kaca #11. Tekstur terbaik yang diledakkan, memberikan hasil akhir yang sangat seragam dan kusam.

-

D-2 : Dipecahkan dengan manik kaca #12. Hasil akhir yang sedikit lebih bertekstur dan membosankan.

-

D-3 : Dipecahkan dengan ledakan pasir #240. Finish SPI paling kasar, digunakan saat kebodohan maksimum dan nuansa taktil diperlukan.

-

Teknik tekstur

Di luar standar SPI, yang terutama menentukan hasil , ada berbagai teknik digunakan untuk menerapkan tekstur pada cetakan.

-

Etsa kimia : Ini adalah metode yang paling tradisional. Permukaan cetakan dilapisi dengan masker fotosensitif, dan negatif fotografi dari pola tekstur yang diinginkan ditempatkan di atas. Cetakan kemudian terkena sinar UV, yang mengeraskan topeng di daerah yang tidak terdepan. Larutan asam kemudian diterapkan pada "etsa" atau menggerogoti baja yang terbuka, menciptakan tekstur.

-

Keuntungan : Dapat membuat tekstur yang rumit, terperinci, dan dalam; Cocok untuk permukaan besar.

-

Batasan : Kurang tepat dari laser, bisa sulit untuk mengendalikan keseragaman kedalaman, dan menggunakan bahan kimia yang keras.

-

-

Ukiran laser : Metode modern dan sangat tepat yang menggunakan balok laser terfokus untuk membakar atau membungkus pola tekstur langsung ke permukaan cetakan.

-

Keuntungan : Sangat tepat, memungkinkan untuk pola geometris yang kompleks, logo, dan tekstur mikro; Tidak ada bahan kimia yang digunakan.

-

Batasan : Bisa lebih lambat untuk permukaan yang sangat besar, mungkin lebih mahal daripada etsa kimia.

-

-

Tekstur mekanis : Teknik ini melibatkan penggunaan alat untuk secara fisik membuat tekstur. Ini dapat mencakup peledakan abrasif (seperti pada seri Spi D), atau menggunakan alat pemotongan khusus. Ini sering digunakan untuk tekstur yang lebih sederhana dan lebih seragam.

-

Teknik lainnya :

-

EDM (pemesinan pelepasan listrik) : Menggunakan elektroda untuk membuat pelepasan yang mengikis permukaan cetakan, menciptakan tekstur "kilau" yang unik.

-

Peledakan media : Istilah yang lebih umum untuk peledakan dengan media yang berbeda (mis., Manik -manik kaca, cangkang kenari) untuk mencapai matte yang diinginkan atau hasil akhir bertekstur.

-

Faktor -faktor yang mempengaruhi pemilihan tekstur

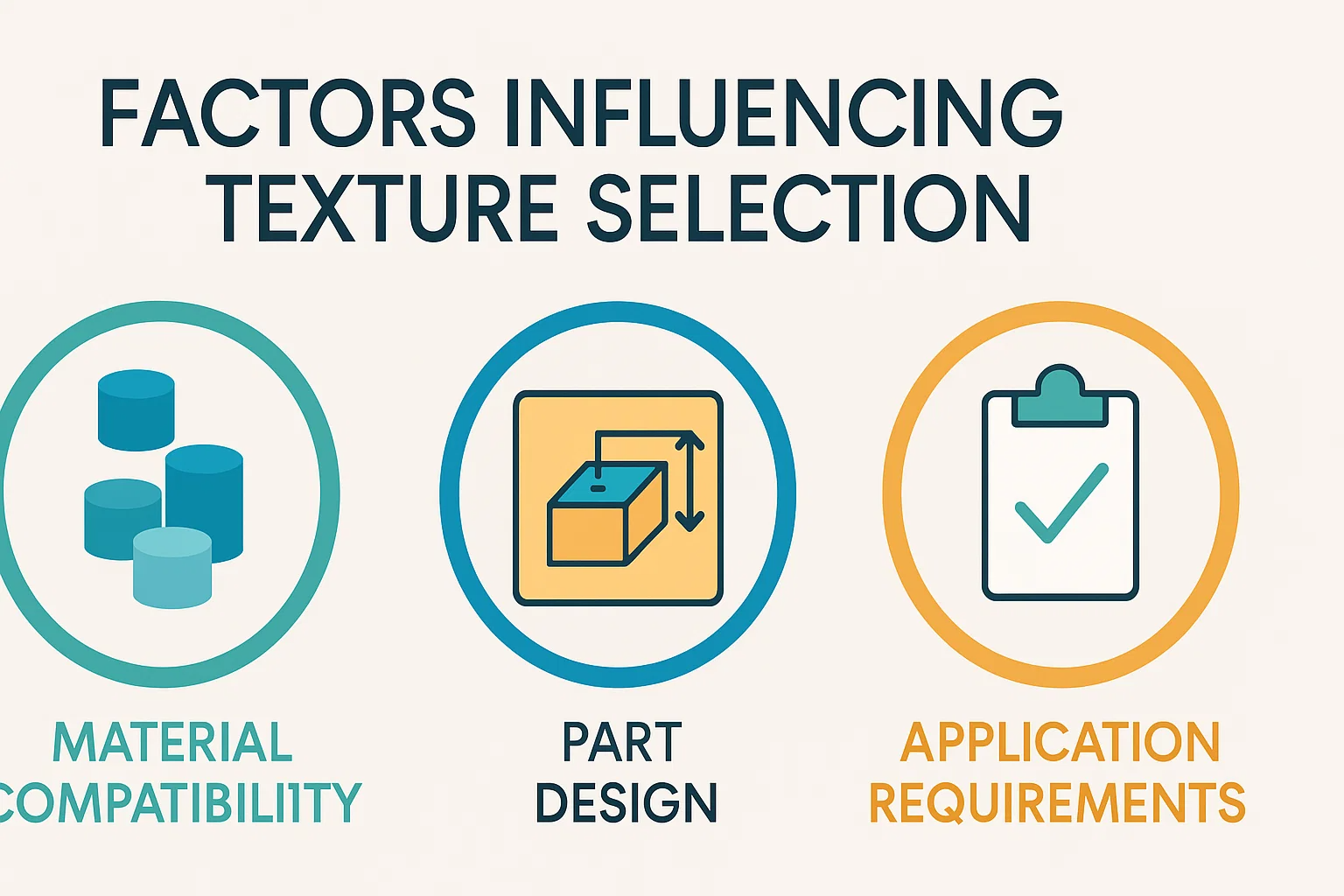

Memilih tekstur cetakan yang tepat untuk suatu bagian adalah keputusan penting yang menyeimbangkan estetika, fungsionalitas, dan kendala manufaktur. Proses seleksi jarang merupakan pendekatan satu ukuran untuk semua dan sangat bergantung pada tiga faktor utama: bahan bagian, desainnya, dan persyaratan aplikasi terakhirnya.

Kompatibilitas material

Jenis plastik yang digunakan dalam proses cetakan injeksi adalah pertimbangan utama. Bahan yang berbeda bereaksi terhadap tekstur secara berbeda, dan beberapa memegang tekstur lebih baik daripada yang lain.

-

Polypropylene (pp) dan polietilen (PE) : Ini adalah plastik semi-kristal yang lembut yang bisa sangat menantang untuk tekstur secara mendalam. Mereka memiliki kecenderungan untuk "mengalir" dari tekstur selama cetakan, yang dapat menghasilkan hasil akhir yang kurang jelas. Tekstur kasar umumnya lebih efektif pada bahan -bahan ini.

-

Acrylonitrile Butadiene Styrene (ABS) : ABS adalah bahan yang sangat baik untuk tekstur. Struktur amorf dan sifat aliran yang baik memungkinkannya untuk menangkap bahkan detail yang bagus, menjadikannya pilihan yang populer untuk bagian -bagian dengan tekstur yang rumit, seperti rumah elektronik konsumen.

-

Polikarbonat (PC) : PC adalah bahan lain yang memegang tekstur dengan baik, terutama untuk lapisan matte. Namun, suhu pemrosesan yang tinggi membutuhkan desain dan pemrosesan cetakan yang cermat untuk menghindari tanda stres.

-

Polietilen densitas tinggi (HDPE) : Mirip dengan PP, HDPE bisa sulit untuk tekstur. Teksturnya mungkin tampak kurang tajam dan dapat memiliki tampilan yang sedikit mengkilap atau lilin.

Desain bagian

Geometri bagian itu sendiri memiliki dampak signifikan pada aplikasi dan kualitas tekstur.

-

Draft sudut : Sudut draft adalah sedikit lancip yang dirancang menjadi bagian untuk memungkinkan ejeksi yang lebih mudah dari cetakan. Tekstur, terutama yang lebih dalam, dapat meningkatkan gesekan antara bagian dan dinding cetakan. Untuk mencegah masalah demolding, sudut draft harus ditingkatkan untuk bagian -bagian dengan permukaan bertekstur. Aturan praktis yang baik adalah menambahkan setidaknya 1 derajat draf untuk setiap 0,001 inci kedalaman tekstur.

-

Radii dan sudut : Tekstur dapat tampak tersapu atau tidak rata di area dengan jari -jari kecil atau sudut tajam. Seringkali perlu untuk menentukan jari-jari yang halus dan tidak bertekstur untuk memastikan transisi yang bersih.

-

Keseragaman : Sangat penting untuk mempertimbangkan garis perpisahan dan kemungkinan cetakan potensial saat tekstur. Tekstur harus diterapkan secara seragam di seluruh permukaan untuk menghindari ketidakkonsistenan yang terlihat.

Persyaratan aplikasi

Penggunaan akhir dari produk menentukan apakah tekstur harus memprioritaskan estetika, fungsionalitas, atau keduanya.

-

Pertimbangan estetika : Apakah bagian itu perlu terlihat mewah, kasar, atau ramping? High-gloss SPI A-1 Selesai mungkin sempurna untuk lensa transparan, sedangkan denda SPI B-2 or C-1 Hasil akhir matte akan ideal untuk komponen dasbor untuk mengurangi silau.

-

Persyaratan fungsional :

-

Pegangan : Untuk produk seperti pegangan alat, instrumen medis, atau barang olahraga, tekstur taktil yang lebih dalam (seperti SPI d Finish) sangat penting untuk memberikan pegangan yang aman dan mencegah selip.

-

Kenakan ketahanan dan goresan persembunyian : Permukaan bertekstur secara alami lebih memaafkan daripada yang dipoles. Produk yang akan melihat penggunaan berat, seperti alat kebun atau sepotong bagasi, akan mendapat manfaat dari tekstur yang kuat yang dapat menyembunyikan goresan dan lecet kecil.

-

Pengurangan Glare : Untuk komponen di interior mobil atau bezel TV, lapisan matte sangat penting untuk menghilangkan refleksi yang mengganggu.

-

Aplikasi tekstur cetakan injeksi

Fleksibilitas tekstur cetakan injeksi terbukti dalam penggunaannya yang luas di seluruh industri yang tak terhitung jumlahnya. Dari memberikan interior mobil nuansa mewah hingga memastikan perangkat medis memiliki cengkeraman non-slip, tekstur adalah elemen desain utama.

Industri otomotif

Sektor otomotif adalah pengguna utama tekstur cetakan, terutama untuk daya tarik estetika dan kinerja fungsional.

-

Komponen interior : Tekstur digunakan pada dasbor, panel pintu, dan konsol tengah untuk mengurangi silau dan membuat hasil akhir yang berkualitas tinggi dan tidak reflektif. Teksturnya juga membuat permukaan ini lebih tahan lama dan tahan terhadap goresan dari penggunaan sehari -hari. Tekstur matte yang halus hingga menengah (seri SPI B atau C) paling umum di sini.

-

Komponen eksterior : Bumper, trim tubuh, dan komponen grille sering menampilkan tekstur yang menahan bantingan dan lecet, dan lebih mudah dipelihara daripada permukaan yang dicat dan berkilau tinggi.

Elektronik Konsumen

Tekstur adalah elemen penting dalam elektronik konsumen, di mana nuansa taktil suatu produk dapat menjadi pembeda utama.

-

Kasing dan aksesori ponsel : Tekstur pada casing telepon tidak hanya memberikan cengkeraman yang lebih baik tetapi juga menyembunyikan sidik jari dan lecet kecil.

-

Perumahan alat : Rumah -rumah untuk semuanya, mulai dari pembuat kopi hingga penyedot debu menggunakan tekstur untuk menciptakan permukaan yang tahan lama dan menarik yang mudah dibersihkan.

Alat kesehatan

Di bidang medis, tekstur bukan hanya tentang penampilan; Ini tentang keselamatan dan ergonomi.

-

Perumahan perangkat : Rumah untuk perangkat medis portabel menggunakan tekstur untuk memberikan cengkeraman yang aman, yang sangat penting bagi dokter dan perawat. Teksturnya juga dapat membantu menyembunyikan noda dan sidik jari dalam pengaturan klinis.

-

Pegangan ergonomis : Plunger jarum suntik, pegangan instrumen bedah, dan perangkat genggam lainnya menampilkan tekstur taktil untuk mencegah selip selama prosedur kritis.

Produk rumah tangga

Dari dapur ke garasi, permukaan bertekstur ada di mana -mana, seringkali karena alasan praktis.

-

Wadah dan penyimpanan : Wadah makanan, tutup, dan produk penyimpanan plastik lainnya sering memiliki lapisan matte atau bertekstur untuk mencegahnya terlepas dari tangan basah. Teksturnya juga membantu menutupi goresan dari penggunaan rutin.

-

Komponen furnitur : Kursi plastik, meja, dan barang-barang furnitur lainnya menggunakan tekstur untuk meniru tampilan bahan alami, seperti biji-bijian kayu, atau hanya untuk membuat hasil akhir yang lebih menarik dan tidak reflektif.

Keuntungan dan Kerugian dari Tekstur yang Berbeda

Seperti pilihan desain apa pun, memilih tekstur cetakan melibatkan pertukaran. Memahami pro dan kontra sangat penting untuk membuat keputusan berdasarkan informasi.

Keuntungan

-

Estetika yang lebih baik : Tekstur yang dirancang dengan baik dapat meningkatkan nilai yang dirasakan suatu produk dan memberikan nuansa premium.

-

Grip yang ditingkatkan : Tekstur menambah gesekan, membuat produk lebih mudah ditangani dan kurang rentan untuk tergelincir.

-

Mengurangi gloss dan silau : Tekstur matte secara efektif mengurangi refleksi cahaya, yang merupakan fitur keamanan dan kenyamanan yang kritis dalam aplikasi otomotif dan elektronik.

-

Resistensi goresan : Permukaan bertekstur secara inheren lebih tahan lama dan lebih baik menyembunyikan goresan kecil dan keausan daripada permukaan halus dan dipoles.

-

Persembahan ketidaksempurnaan : Tekstur dapat menyembunyikan cacat cetakan kecil, seperti tanda wastafel, garis aliran, dan garis las, yang mungkin sangat terlihat pada bagian yang mengkilap.

Kerugian

-

Peningkatan biaya : Proses tekstur cetakan adalah langkah tambahan dalam proses pembuatan dan membutuhkan peralatan dan keahlian khusus. Ini menambah biaya perkakas secara keseluruhan.

-

Waktu siklus yang lebih lama : Dalam beberapa kasus, tekstur yang lebih dalam dapat sedikit meningkatkan waktu pendinginan yang dibutuhkan sebelum suatu bagian dapat dikeluarkan dengan aman, berpotensi memperpanjang keseluruhan siklus cetakan injeksi.

-

Potensi Tanda Benang : Perubahan tekstur yang sangat dalam atau mendadak pada bagian -bagian yang tebal kadang -kadang dapat membuat bagian lebih rentan terhadap tanda tenggelam, yang sedikit depresi di permukaan.

-

Demolding tantangan : Seperti yang disebutkan sebelumnya, tekstur meningkatkan gesekan antara bagian dan cetakan. Tanpa sudut draft yang memadai, ini dapat menyebabkan masalah demolding, seperti bagian yang menempel di rongga atau lecet.

Proses menambahkan tekstur ke cetakan injeksi

Proses penambahan tekstur ke cetakan injeksi adalah kerajinan yang digerakkan oleh presisi yang membutuhkan perencanaan dan eksekusi yang cermat. Ini adalah prosedur multi-langkah yang menjembatani kesenjangan antara desain digital dan manufaktur fisik.

Pertimbangan desain

Proses tekstur dimulai jauh sebelum cetakan dibuat, selama fase desain produk.

-

Pemetaan Tekstur : Perancang menentukan lokasi dan jenis tekstur yang tepat pada model CAD 3D. Ini melibatkan "pemetaan" pola tekstur ke permukaan bagian.

-

Integrasi CAD/CAM : Data tekstur digital kemudian diintegrasikan ke dalam perangkat lunak pembuatan komputer (CAM), yang memandu mesin tekstur (mis., Pengukir laser) untuk menerapkan pola dengan presisi milimeter.

Persiapan cetakan

Setelah komponen cetakan mesin, mereka harus disiapkan dengan cermat untuk tekstur.

-

Persiapan Permukaan : Permukaan rongga cetakan dipoles hingga tingkat akhir yang tinggi (biasanya SPI A-3 atau B-1) untuk memastikan tekstur diterapkan secara seragam. Goresan atau ketidaksempurnaan pada permukaan yang dipoles akan terlihat, bahkan setelah tekstur.

-

Menutupi : Untuk etsa kimia, resist atau topeng diterapkan pada area cetakan yang harus tetap halus, seperti permukaan penutup, pin inti, dan kantong dalam. Ini melindungi area ini dari larutan asam.

Eksekusi tekstur

Ini adalah tahap paling kritis, di mana teksturnya diterapkan secara fisik pada cetakan.

-

Proses etsa kimia : Cetakan yang disiapkan terendam dalam rendaman asam. Asam itu "memakan" di permukaan yang terbuka kedok, menciptakan kedalaman dan pola tekstur yang diinginkan. Proses ini diatur waktunya dengan cermat untuk mencapai kedalaman tekstur yang tepat.

-

Proses ukiran laser : Cetakan ditempatkan di mesin ukiran laser. Mesin menggunakan data CAD untuk secara tepat menembakkan sinar laser melintasi permukaan cetakan, menciptakan tekstur dengan mengibarkan atau melelehkan baja.

Mengatasi Masalah Cacat Tekstur

Bahkan dengan proses yang terencana dengan baik, cacat kadang-kadang dapat terjadi. Mengenali masalah ini dan penyebabnya adalah kunci untuk aplikasi tekstur yang sukses.

Cacat umum

-

Kulit jeruk : Cacat ini, yang menyerupai kulit jeruk, terjadi ketika plastik tidak sepenuhnya mereplikasi tekstur, meninggalkan permukaan yang kasar dan tidak rata.

-

Tekstur yang tidak rata : Ini terjadi ketika tekstur pada bagian itu tidak konsisten, dengan beberapa area muncul lebih jelas atau membosankan daripada yang lain.

-

Kehilangan tekstur : Tekstur tampaknya "dicuci" atau tidak ada di area tertentu di bagian tersebut, terutama di rongga yang dalam atau dekat gerbang.

Penyebab dan Solusi

-

Masalah materi : Aliran material yang tidak konsisten atau suhu leleh rendah dapat mencegah plastik mengisi detail tekstur. Larutan : Mengoptimalkan parameter proses cetakan injeksi, seperti suhu leleh dan kecepatan injeksi.

-

Parameter proses : Gaya penjepit yang tidak mencukupi atau tekanan injeksi rendah dapat menyebabkan replikasi tekstur yang buruk. Larutan : Tingkatkan tekanan injeksi dan sesuaikan paket dan tahan tekanan untuk memastikan plastik didorong ke setiap detail permukaan cetakan.

-

Pemeliharaan cetakan : Cetakan yang kotor atau tidak terawat dapat menyebabkan cacat tekstur. Kontaminan dapat memblokir pola tekstur. Larutan : Pembersihan dan pemeliharaan cetakan biasa sangat penting untuk hasil yang konsisten.

Pertimbangan biaya untuk tekstur cetakan injeksi

Keputusan untuk tekstur cetakan bukan hanya yang teknis; Ini memiliki implikasi keuangan yang signifikan. Biaya tekstur adalah faktor yang harus ditimbang terhadap manfaat potensial, seperti peningkatan nilai produk, peningkatan fungsionalitas, dan pengurangan proses pasca-produksi.

Faktor yang mempengaruhi biaya

-

Kompleksitas tekstur : Semakin rumit atau terperinci pola tekstur, semakin tinggi biayanya. Tekstur sederhana dan seragam (seperti seri Spi D) umumnya lebih murah daripada desain multi-pola yang kompleks atau yang membutuhkan beberapa topeng dalam etsa kimia.

-

Ukuran cetakan : Luas permukaan cetakan yang akan ditekstur adalah pendorong biaya utama. SMStur Cetakan dasbor otomotif besar akan harganya lebih mahal daripada tekstur cetakan komponen elektronik kecil.

-

Metode tekstur : Metode yang berbeda memiliki struktur biaya yang berbeda.

-

Etsa kimia : Seringkali lebih hemat biaya untuk tekstur besar dan kurang kompleks.

-

Ukiran laser : Meskipun lebih mahal di muka, ketepatannya dapat mengurangi pengerjaan ulang dan merupakan satu-satunya pilihan untuk beberapa geometri dan tekstur mikro yang kompleks.

-

Analisis biaya-manfaat

Sebelum berkomitmen pada cetakan bertekstur, analisis biaya-manfaat menyeluruh sangat penting.

-

Menimbang manfaat terhadap biaya : Pertimbangkan nilai jangka panjang. Sementara tekstur menambah biaya perkakas awal, itu dapat menghilangkan kebutuhan untuk operasi sekunder seperti melukis, lapisan bubuk, atau pencetakan pad. Banding estetika yang ditambahkan juga dapat memerintahkan harga pasar yang lebih tinggi untuk produk akhir.

-

Mengurangi pengerjaan ulang : Dengan menutupi ketidaksempurnaan permukaan minor dan garis aliran, hasil akhir bertekstur dapat mengurangi jumlah bagian yang ditolak, menghemat uang dalam jangka panjang.

Tren masa depan dalam tekstur cetakan injeksi

Bidang tekstur cetakan terus berkembang, didorong oleh kemajuan teknologi dan permintaan untuk produk yang lebih canggih dan fungsional.

Kemajuan teknologi

-

Mikro-tekstur : Teknologi laser modern memungkinkan penciptaan tekstur skala mikro yang sangat halus. Tekstur-tekstur ini dapat digunakan untuk mengontrol difusi cahaya, membuat permukaan hidrofobik (penahan air), atau bahkan memberikan pengalaman umpan balik haptic (berbasis sentuh).

-

Tekstur penyembuhan diri : Para peneliti sedang mengeksplorasi cara -cara untuk membuat tekstur yang dapat memperbaiki diri dari goresan kecil, teknologi yang dapat merevolusi daya tahan bagian plastik.

-

Penggunaan AI dalam Desain Tekstur : Kecerdasan buatan digunakan untuk menghasilkan pola tekstur baru dan kompleks yang dioptimalkan untuk bahan tertentu dan persyaratan fungsional, memperpendek siklus desain dan memungkinkan desain permukaan baru yang inovatif.

Kesimpulan

Tekstur cetakan injeksi jauh lebih dari sekadar pilihan estetika sederhana; Ini adalah bagian integral dari desain produk dan proses pembuatan. Dari finishing SPI standar hingga pola laser-etched canggih, tekstur yang tepat dapat meningkatkan fungsionalitas produk, daya tahan, dan nilai yang dirasakan. Dengan mempertimbangkan dengan cermat persyaratan material, desain, dan aplikasi, dan dengan memahami teknik yang tersedia dan biaya terkait, perancang dan insinyur dapat memilih permukaan yang sempurna untuk menghidupkan produk mereka.

English

English bahasa Indonesia

bahasa Indonesia