Cetakan Core vs. Rongga Cetakan: Memahami Perbedaan Utama dalam Cetakan Injeksi

Pengantar inti cetakan dan rongga cetakan

Cetakan injeksi adalah lDanasan manufaktur modern, digunakan untuk menghasilkan sejumlah besar produk plastik, dari dasbor mobil hingga tutup botol. Ini adalah proses yang tepat di mana plastik cair disuntikkan ke dalam cetakan untuk membentuk bentuk yang diinginkan. Kualitas dan akurasi bagian akhir hampir seluruhnya bergantung pada desain dan konstruksi cetakan itu sendiri.

Cetakan injeksi khas terdiri dari dua bagian primer: inti jamur dan rongga jamur . Bersama -sama, kedua bagian ini membentuk bentuk lengkap bagian. Sementara mereka bekerja bersama -sama, mereka masing -masing memiliki fungsi dan karakteristik yang berbeda.

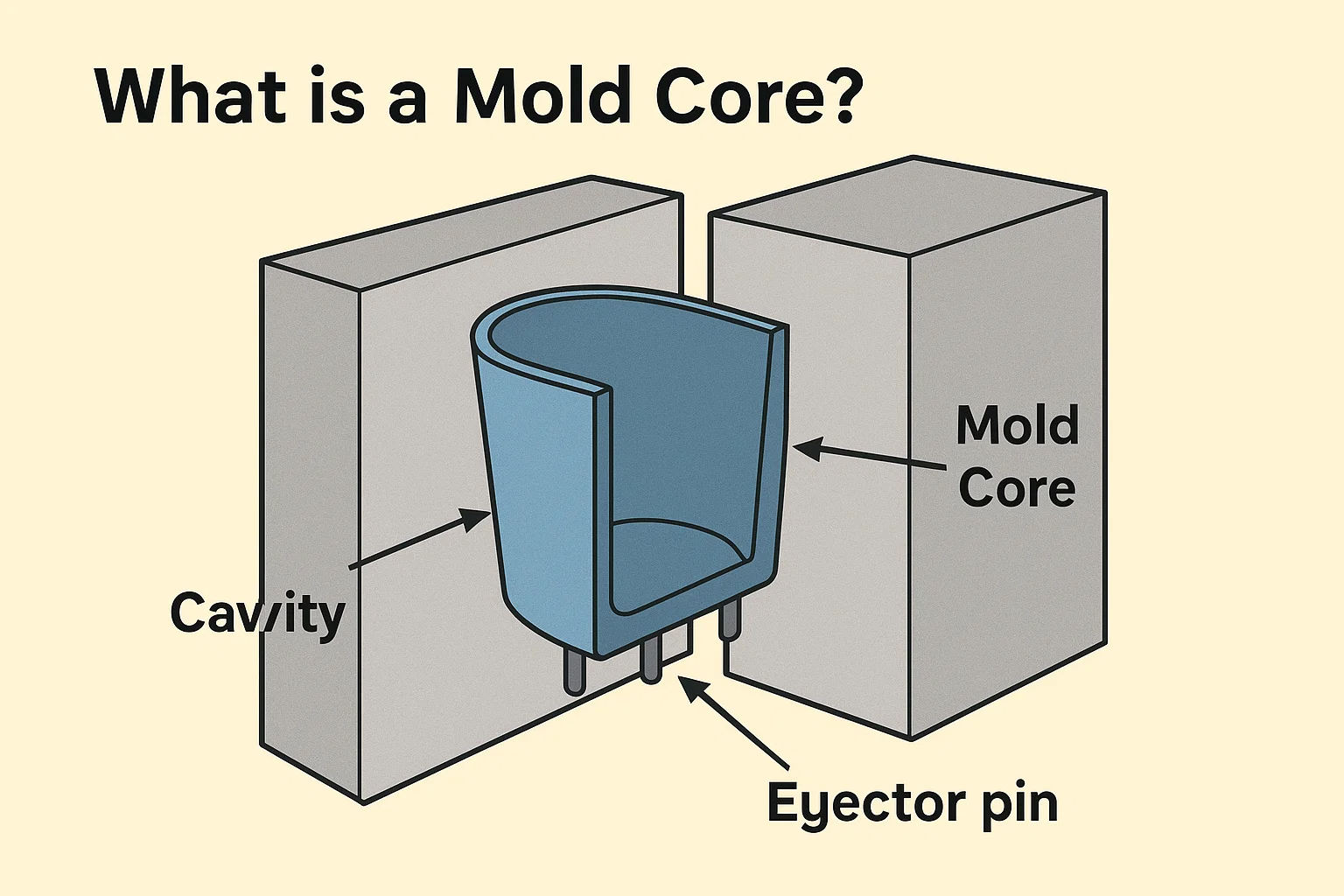

Apa itu inti cetakan?

Itu inti jamur , juga dikenal sebagai "b-side" atau "inti setengah" dari cetakan, adalah komponen yang membentuk fitur internal bagian plastik. Saat cetakan ditutup, inti pas di dalam rongga, menciptakan ruang di mana plastik cair disuntikkan. Anggap saja seperti pukulan yang menciptakan area berongga atau tersembunyi di dalam suatu bagian.

Misalnya, jika Anda membentuk cangkir plastik, intinya akan menjadi bagian yang membentuk bagian dalam gelas. Untuk kotak berongga, inti akan membentuk ruang interior. Inti juga biasanya berisi fitur -fitur seperti pin ejector, yang digunakan untuk mendorong bagian yang sudah jadi keluar dari cetakan setelah didinginkan. Karena membentuk bentuk internal, inti sering memiliki desain yang lebih kompleks dengan fitur seperti tulang rusuk, bos (tonjolan silinder untuk pemasangan), dan detail rumit lainnya.

Umumnya, inti cetakan terbuat dari bahan tahan lama dan tahan panas seperti baja yang dikeraskan, baja pahat, atau, untuk volume produksi yang lebih rendah, aluminium. Pilihan material tergantung pada faktor -faktor seperti plastik yang dicetak, kompleksitas bagian, dan volume produksi yang diperlukan.

Apa itu rongga cetakan?

Itu rongga jamur , juga dikenal sebagai "A-sisi" atau "setengah rongga," adalah komponen yang membentuk Fitur Eksternal bagian plastik. Ini adalah cangkang atau wadah luar yang diisi plastik cair. Menggunakan analogi cangkir plastik, rongga akan membentuk bagian luar cangkir, termasuk bibir dan dinding luarnya.

Setengah rongga cetakan biasanya di mana gerbang dan sistem pelari berada. Sistem ini adalah saluran yang melaluinya plastik cair (atau resin) mengalir dari unit injeksi ke dalam cetakan. Rongga juga membutuhkan pertimbangan desain yang cermat untuk ventilasi, yang memungkinkan udara yang terperangkap keluar saat plastik mengisi cetakan. Ventilasi yang tepat sangat penting untuk mencegah cacat seperti tembakan pendek (bagian tidak lengkap) dan bekas luka bakar.

Seperti inti, rongga cetakan terbuat dari baja atau aluminium, dengan bahan yang dipilih berdasarkan faktor daya tahan dan biaya yang sama. Sementara inti membentuk bentuk internal, rongga adalah apa yang memberi bagian bentuk eksternal akhir dan permukaan akhir.

Perbedaan utama antara inti cetakan dan rongga cetakan

Inti dan rongga adalah dua sisi dari koin yang sama, tetapi mereka memiliki peran yang berbeda secara mendasar dalam cetakan injeksi. Memahami perbedaan ini sangat penting untuk cetakan yang tepat dan desain bagian.

Formasi bentuk: internal vs eksternal

Perbedaan paling signifikan terletak pada bentuk setiap bentuk komponen. Itu inti jamur menciptakan bentuk internal dan fitur bagian, seperti lubang, bagian berlubang, atau bagian dalam wadah. Sebaliknya, rongga jamur membentuk bentuk eksternal , termasuk permukaan luar, detail dekoratif, dan dimensi keseluruhan bagian. Pembagian kerja inilah yang memungkinkan untuk penciptaan objek tiga dimensi yang kompleks.

Posisi relatif terhadap garis perpisahan

Itu garis perpisahan adalah garis di mana dua bagian dari cetakan bertemu. Itu setengah rongga biasanya di sisi sariawan (Sisi tempat plastik disuntikkan), dan membentuk permukaan luar yang terlihat dari bagian tersebut. Itu setengah inti ada di sisi ejector , dan di situlah bagian yang sudah selesai didorong keluar dari cetakan. Lokasi pin ejector di sisi inti adalah perbedaan utama, karena tidak ditemukan di sisi rongga.

Peran dalam proses pencetakan injeksi

-

Inti: Inti sering kali merupakan sisi dengan sistem ejeksi , yang termasuk pin ejector dan pin kembali. Peran utamanya adalah memfasilitasi penghapusan bagian yang didinginkan dari cetakan.

-

Rongga: Rongga adalah sisi yang biasanya berisi Sistem Gerbang dan Pelari , yang mengarahkan plastik cair ke dalam cetakan. Peran utamanya adalah menerima bahan yang disuntikkan dan membentuk cangkang luar.

| Fitur | Inti jamur | Rongga jamur |

| Fungsi utama | Membentuk bentuk internal bagian | Membentuk bentuk eksternal bagian |

| Posisi dalam cetakan | Sisi ejector (sisi-B) | Sisi sari (sisi A) |

| Fitur utama | Pin ejector, slide, pengangkat | Gerbang, pelari, ventilasi |

| Peran dalam proses | Mengeluarkan bagian yang sudah jadi | Menerima plastik yang disuntikkan |

| Dampak pada bagian | Mempengaruhi fitur internal, kekuatan, dan pengusiran | Mempengaruhi lapisan akhir, tekstur, dan penampilan kosmetik |

Dampak pada desain dan fungsionalitas bagian

Inti dan rongga memiliki dampak langsung pada desain bagian akhir. Fitur di sisi inti, seperti iga dan bos, sangat penting untuk menambah kekuatan atau untuk tujuan perakitan. Desain inti juga dapat menentukan perlunya sudut draft tertentu untuk memastikan bagian dapat dikeluarkan dengan bersih. Sisi rongga, di sisi lain, menentukan permukaan akhir, tekstur, dan penampilan kosmetik bagian. Ketidaksempurnaan apa pun di rongga akan terlihat pada produk akhir.

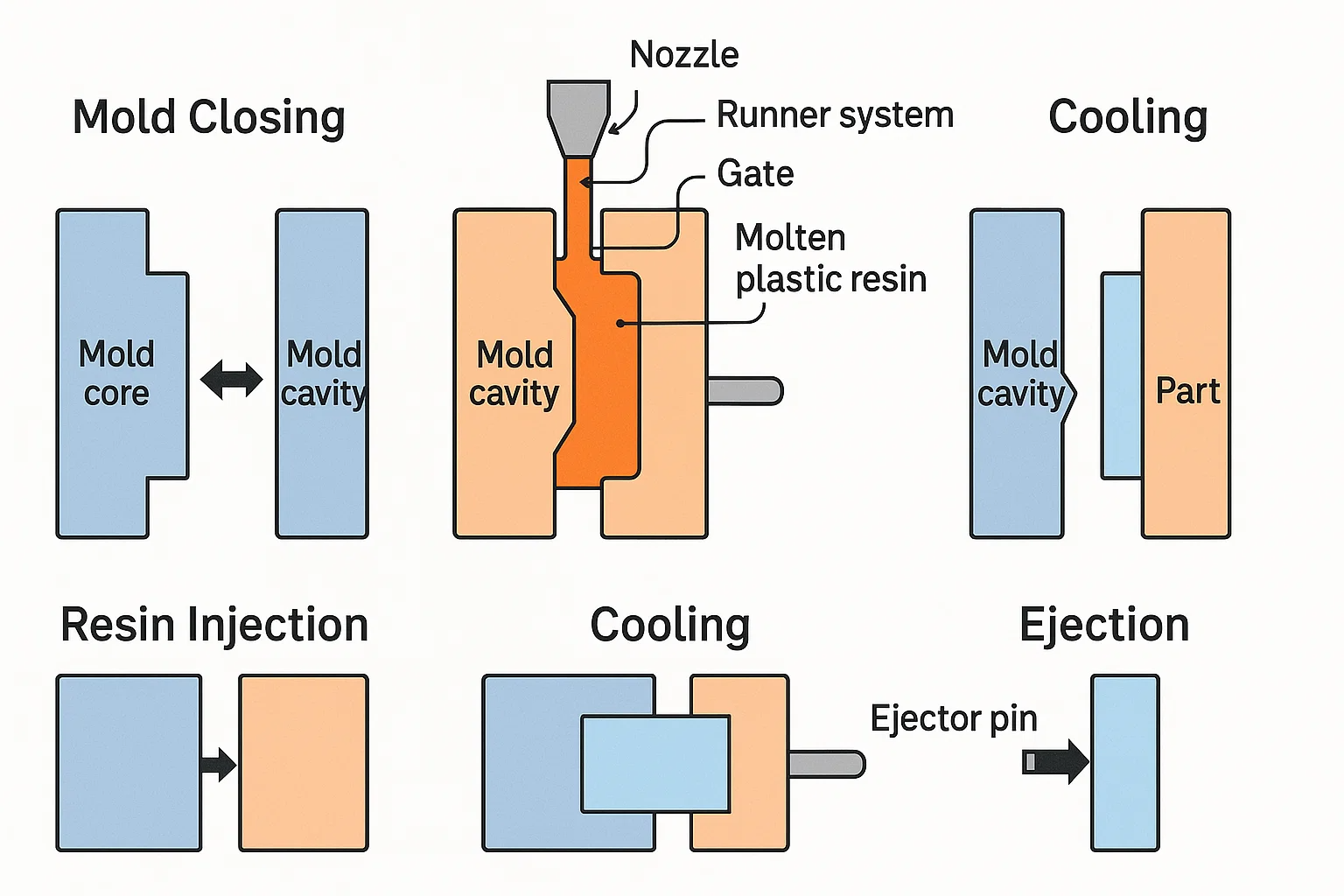

Proses cetakan injeksi: inti dan rongga sedang beraksi

Inti dan rongga tidak hanya duduk secara statis; Mereka adalah mitra dinamis dalam proses manufaktur yang sangat disinkronkan. Berikut ini adalah kerusakan langkah demi langkah tentang bagaimana mereka bekerja bersama:

-

Penutupan cetakan: Proses dimulai dengan inti cetakan dan rongga cetakan bergerak ke arah satu sama lain sampai mereka menjepit bersama. Tindakan ini menciptakan kekosongan internal yang disegel - bentuk bagian terakhir. Keakuratan penyelarasan ini sangat penting, karena ketidaksejajaran dapat menyebabkan a "kilatan" (Kelebihan materi merembes di sepanjang garis perpisahan).

-

Injeksi Resin: Resin plastik cair disuntikkan di bawah tekanan tinggi melalui nosel dan masuk ke dalam cetakan. Material bergerak melalui Sistem pelari and gerbang —Yang adalah bagian dari rongga setengah - dan mengisi ruang antara inti dan rongga. Inti menggantikan resin untuk membentuk bentuk internal bagian, sedangkan rongga membentuk cangkang luar.

-

Pendinginan: Setelah resin mengisi cetakan, yang berdedikasi sistem pendingin mengedarkan cairan (biasanya air atau minyak) melalui saluran di dalam inti dan rongga. Proses ini memperkuat plastik dari luar, dengan bagian inti dan rongga yang bertindak sebagai heat sink untuk mendinginkan bagian secara efisien.

-

Penyemburan: Setelah bagian didinginkan dan dipadatkan, cetakan terbuka. Itu sistem ejeksi —Plokasi pada setengah inti - mengaktifkan, menggunakan pin ejector untuk mendorong bagian yang baru terbentuk dari inti. Karena bagian tersebut sering menyusut ke inti selama pendinginan, desain inti harus dimasukkan draft sudut untuk mencegahnya macet dan memastikan pelepasan yang bersih. Bagian kemudian jatuh ke dalam tempat sampah atau diambil oleh lengan robot.

Pertimbangan desain untuk inti dan rongga cetakan

Desain inti dan rongga adalah proses yang sangat teliti yang menentukan keberhasilan bagian terakhir. Insinyur harus mempertimbangkan beberapa faktor penting untuk memastikan fungsionalitas, manufakturabilitas, dan hasil akhir berkualitas tinggi.

Draf sudut dan kepentingannya

A sudut draft adalah sedikit lancip atau miring yang diaplikasikan pada dinding vertikal bagian plastik. Sangat penting untuk pelepasan bersih dari cetakan. Tanpa konsep yang tepat, bagian tersebut dapat menempel pada inti atau rongga, yang menyebabkan kerusakan, melengkung, atau pengusiran yang sulit. Draf harus dirancang pada sisi inti dan rongga untuk memastikan bahwa bagian tidak menangkap kedua setengah saat cetakan terbuka.

Desain saluran pendingin

Sesuai pendinginan sangat penting untuk mengurangi waktu siklus dan mencegah cacat seperti warpage dan bekas tenggelam. Insinyur merancang saluran pendingin yang rumit dalam bagian inti dan rongga. Saluran -saluran ini mengedarkan cairan pendingin untuk mengekstrak panas secara merata dan cepat dari plastik cair, memastikan pemadatan seragam. Desain saluran ini harus dioptimalkan untuk geometri bagian untuk menghindari hot spot.

Desain Gating and Runner System

Itu Sistem pelari adalah jaringan saluran yang memandu plastik cair dari nosel injeksi ke rongga cetakan. Itu gerbang adalah titik di mana pelari bertemu bagian itu. Gerbang dan pelari hampir selalu terletak di setengah rongga . Desain mereka sangat penting untuk mengendalikan bagaimana resin mengisi cetakan, karena mempengaruhi tanda aliran bagian, garis rajutan, dan kekuatan keseluruhan.

Desain Sistem Ejeksi

Itu sistem ejeksi terletak secara eksklusif di setengah inti dari cetakan. Ini terdiri dari pin ejector, bilah, atau lengan yang mendorong bagian yang sudah jadi dari inti. Jumlah, ukuran, dan lokasi pin ini harus dipertimbangkan dengan cermat untuk menerapkan bahkan kekuatan, mencegah bagian dari deformasi atau rusak selama ejeksi.

Pertimbangan ventilasi

Saat resin plastik mengisi cetakan, udara yang terperangkap di dalam harus memiliki cara untuk melarikan diri. Ventilasi , biasanya dirancang ke dalam garis perpisahan atau setengah rongga , terdiri dari saluran kecil dan dangkal yang memungkinkan udara didorong keluar. Ventilasi yang tidak mencukupi dapat menyebabkan cacat kosmetik seperti Tanda Bakar dan masalah fungsional seperti tembakan pendek , di mana bagian itu tidak lengkap.

Bahan untuk inti dan rongga cetakan

Bahan yang dipilih untuk inti cetakan dan rongga sangat penting, karena secara langsung mempengaruhi daya tahan cetakan, biaya, dan kemampuan untuk menghasilkan bagian berkualitas tinggi secara efisien. Pilihannya tergantung pada faktor -faktor seperti jenis plastik yang dicetak, volume produksi yang diperlukan, dan kompleksitas desain bagian.

Baja

Baja adalah bahan yang paling umum dan disukai untuk cetakan injeksi, terutama untuk produksi volume tinggi.

-

Baja yang dikeraskan (mis., P20, H13, S7): Jenis baja ini menawarkan ketahanan kekuatan dan keausan yang luar biasa. Ini ideal untuk menghasilkan jutaan bagian selama masa hidup cetakan. P20 adalah pilihan populer untuk keseimbangan kekerasan dan kemampuan mesin. H13 dan S7 sangat baik untuk aplikasi yang membutuhkan ketahanan terhadap panas dan tekanan. Kekerasan tinggi dari baja ini memungkinkan lapisan permukaan yang unggul.

-

Stainless Steel (mis., 420 SS): Ini digunakan ketika bahan plastik dicetak bersifat korosif atau ketika cetakan akan digunakan dalam lingkungan yang lembab. Ini memberikan ketahanan korosi yang sangat baik, yang sangat penting untuk mempertahankan permukaan cetakan yang murni.

Aluminium

Paduan aluminium (mis., 7075, 6061) sering digunakan untuk cetakan prototipe atau untuk proses produksi volume rendah (biasanya di bawah 100.000 bagian).

-

Keuntungan: Aluminium menawarkan beberapa manfaat, termasuk biaya yang jauh lebih rendah daripada baja dan waktu pemesinan yang jauh lebih cepat. Konduktivitas termal yang sangat baik memungkinkan pendinginan yang lebih cepat, yang dapat mengurangi waktu siklus cetakan injeksi.

-

Kerugian: Ini kurang tahan lama dan lebih rentan terhadap keausan dan kerusakan daripada baja. Mungkin tidak cocok untuk mencetak plastik abrasif atau kaca.

Bahan lainnya

-

Berilium Tembaga: Bahan ini adalah pilihan yang sangat baik untuk sisipan cetakan atau komponen di mana penghilangan panas yang cepat sangat penting, seperti di area dengan bagian dinding yang tebal. Ini memiliki konduktivitas termal yang unggul dibandingkan dengan baja, membuatnya ideal untuk pendinginan lokal.

-

Epoxy atau cetakan dicetak 3D: Untuk volume yang sangat rendah atau prototipe cepat, bahan non-tradisional dapat digunakan. Ini murah dan cepat diproduksi tetapi memiliki rentang hidup yang sangat terbatas dan tidak cocok untuk suku cadang yang kompleks atau presisi tinggi.

Memproduksi inti dan rongga cetakan

Pembuatan inti dan rongga cetakan adalah proses yang sangat tepat dan terspesialisasi. Dibutuhkan mesin canggih dan keahlian terampil untuk mengubah blok bahan baku menjadi komponen fungsional yang rumit dari cetakan injeksi. Tujuannya adalah untuk mencapai toleransi yang sangat ketat dan permukaan yang sempurna.

Proses pemesinan: CNC Milling dan EDM

-

CNC Milling (Kontrol Numerik Komputer): Ini adalah metode utama untuk membentuk inti dan rongga. Mesin CNC menggunakan alat pemotongan yang dipandu komputer untuk menghapus lapisan material demi lapis. Mereka sangat penting untuk membuat geometri dasar, kantong, dan sebagian besar fitur terperinci. Mesin CNC multi-sumbu modern dapat menghasilkan permukaan yang kompleks dan melengkung dengan akurasi yang luar biasa.

-

EDM (Mesin Pelepasan Listrik): Juga dikenal sebagai pemesinan percikan, EDM adalah proses non-kontak yang digunakan untuk membuat fitur yang sulit atau tidak mungkin untuk mesin dengan alat pemotong tradisional. Ini bekerja dengan menggunakan percikan listrik untuk mengikis material. EDM sangat berguna untuk membuat sudut yang tajam, iga dalam, dan fitur yang sangat kecil dan rumit dalam baja yang dikeraskan.

Perlakuan dan finishing permukaan

Setelah pemesinan, permukaan cetakan dipoles dan disuguhi untuk mencapai tekstur dan daya tahan yang diinginkan.

-

Polishing: Permukaan cetakan dipoles ke lapisan akhir cermin untuk memastikan bagian dilepaskan dengan mudah dan untuk menghasilkan permukaan yang halus dan berkilau tinggi pada produk akhir. Inti, khususnya, sering membutuhkan hasil akhir yang sangat halus untuk membantu ejeksi.

-

Tekstur: Tekstur, atau menambahkan biji -bijian atau pola ke permukaan cetakan, sering dilakukan untuk memberikan bagian akhir tampilan atau nuansa estetika tertentu. Ini juga dapat membantu menyembunyikan cacat kosmetik seperti tanda aliran.

-

Pelapis: Pelapis seperti pelapisan nikel listrik atau timah (titanium nitrida) diterapkan untuk meningkatkan kekerasan cetakan, resistensi korosi, dan pelumasan, memperpanjang umurnya dan mengurangi keausan.

Kontrol dan inspeksi kualitas

Sepanjang proses pembuatan, langkah -langkah kontrol kualitas yang ketat ada. Instrumen presisi tinggi seperti mesin pengukur koordinat (CMM) digunakan untuk memverifikasi bahwa dimensi dan toleransi inti dan rongga akurat untuk dalam beberapa mikrometer. Inspeksi yang cermat ini sangat penting untuk memastikan cetakan akan menghasilkan bagian yang konsisten dan berkualitas tinggi tanpa cacat.

Masalah dan Jadilusi Umum

Bahkan dengan desain dan manufaktur yang cermat, cetakan injeksi dapat menghadapi masalah umum. Banyak dari masalah ini secara langsung terkait dengan interaksi antara inti cetakan dan rongga cetakan.

Warpage dan Distorsi

Masalah: Warpage adalah deformasi bagian plastik setelah dingin. Biasanya disebabkan oleh laju pendinginan yang tidak rata. Jika inti dan rongga mendinginkan bagian pada tingkat yang berbeda, tekanan internal dapat menumpuk, menyebabkan bagian menekuk atau memutar.

Larutan: Solusi yang paling efektif adalah mengoptimalkan desain saluran pendingin Baik inti dan rongga. Memastikan bahwa pendinginan seragam di seluruh permukaan cetakan sangat penting. Menyesuaikan suhu leleh, tekanan injeksi, dan waktu penahanan juga dapat membantu mengurangi stres internal.

Tembakan pendek dan tanda wastafel

Masalah: A tembakan pendek Terjadi ketika resin plastik gagal untuk sepenuhnya mengisi rongga cetakan, menghasilkan bagian yang tidak lengkap. Ini sering karena tekanan yang tidak memadai atau ventilasi yang buruk. Sebaliknya, Tanda Benang adalah depresi di permukaan bagian, yang disebabkan oleh plastik menyusut saat dingin, menarik permukaan ke dalam.

Larutan: Untuk bidikan pendek, solusinya melibatkan peningkatan ventilasi di rongga cetakan untuk memungkinkan udara yang terperangkap melarikan diri. Meningkatkan tekanan injeksi, kecepatan, atau suhu leleh juga dapat membantu. Untuk tanda wastafel, masalah ini biasanya merupakan hasil dari bagian dinding tebal atau pendinginan yang tidak mencukupi. Solusi termasuk mendesain ulang bagian untuk memiliki ketebalan dinding yang seragam, meningkatkan tekanan penahan, atau meningkatkan efisiensi saluran pendingin di inti dan rongga.

Masalah ejeksi

Masalah: Masalah ejeksi terjadi ketika bagian yang sudah jadi menempel pada cetakan dan tidak dapat dilepas dengan bersih. Ini hampir selalu menjadi masalah dengan setengah inti dari cetakan. Itu bisa disebabkan oleh tidak cukup atau dirancang dengan tidak benar draft sudut , yang tidak memadai sistem ejeksi , atau bagian menyusut ke inti terlalu erat.

Larutan: Solusi utama adalah memastikan semua dinding di sisi inti memiliki sudut draft yang tepat. Meningkatkan jumlah pin ejector atau mengoptimalkan penempatan mereka untuk mendistribusikan gaya ejeksi secara lebih merata juga dapat menyelesaikan masalah. Jika bahannya rentan terhadap lengket, lapisan permukaan yang sangat halus atau zat pelepas cetakan tertentu dapat digunakan.

| Masalah | Kemungkinan penyebabnya | Larutan |

| Warpage | Pendinginan yang tidak rata, stres internal | Optimalkan saluran pendingin, sesuaikan parameter pemrosesan. |

| Tembakan pendek | Udara terperangkap, tekanan rendah | Tingkatkan ventilasi di rongga, tingkatkan tekanan injeksi. |

| Tanda Benang | Dinding tebal, pendinginan yang tidak cukup | Bagian mendesain ulang untuk ketebalan yang seragam, tingkatkan tekanan pada rongga. |

| Masalah ejeksi | Sudut draft yang tidak memadai, sebagian macet | Tambahkan atau tingkatkan sudut draft pada inti, tambahkan lebih banyak pin ejector. |

So

Perbedaan antara inti jamur dan rongga jamur sangat mendasar bagi seluruh proses pencetakan injeksi. Sementara mereka adalah dua bagian dari satu alat, mereka melakukan fungsi yang sangat berbeda, namun saling melengkapi. Cetakan rongga membentuk bentuk eksternal dari bagian tersebut, mendefinisikan dimensi luar dan permukaan kosmetik. Sebaliknya, cetakan inti menciptakan bentuk internal dan fitur, dan juga memainkan peran penting dalam memfasilitasi ejeksi bagian.

Bersama -sama, inti dan rongga mewakili jantung cetakan injeksi, mengubah resin plastik mentah menjadi produk jadi yang tepat. Pemahaman yang mendalam tentang fungsi masing-masing dan persyaratan desain sangat penting untuk mencegah cacat umum, mengoptimalkan efisiensi produksi, dan pada akhirnya, menghasilkan bagian plastik berkualitas tinggi yang memenuhi standar yang tepat.

English

English bahasa Indonesia

bahasa Indonesia