Pengantar Desain Alat Cetakan Injeksi

Jika Sebuahda berada dalam pengembangan produk atau manufaktur, Anda pasti tahu kebenarannya: the alat cetakan injeksi adalah pahlawan produksi massal tanpa tDana jasa. Di sinilah desain brilian Anda bertemu dengan realitas manufaktur, dan sejujurnya, di sinilah siklus dioptimalkan atau terhenti tanpa harapan. Cetakan bukan hanya bagian dari proses—itu adalah prosesnya.

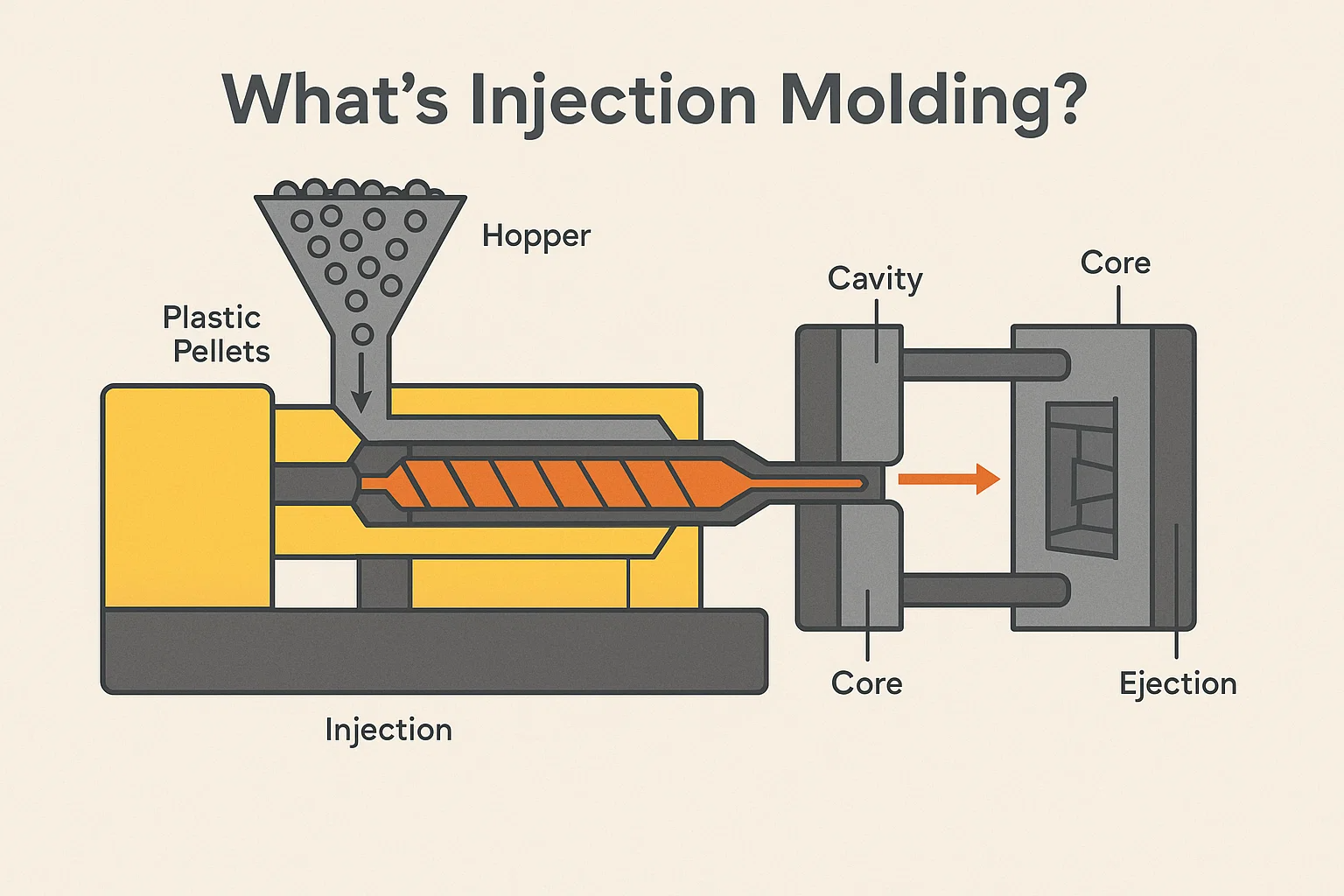

Apa itu Cetakan Injeksi?

Pada intinya, cetakan injeksi adalah mekede canggih untuk memproduksi komponen plastik, mulai dari casing ponsel dan tutup bokel hingga dasbatau otomotif dan perangkat medis. Ia bekerja dengan menyuntikkan bahan plastik cair—biasanya a termoplastik —ke dalam rongga cetakan yang dirancang khusus dan didinginkan. Setelah plastik mendingin dan mengeras, cetakan terbuka dan bagian yang sudah jadi dikeluarkan.

Ini adalah proses yang sangat efisien dan bervolume tinggi, menjadikannya lDanasan manufaktur modern.

Ikhtisar Kelebihanes Pencetakan Injeksi

Untuk mengapresiasi desain cetakan, Anda perlu memahami proses yang didukungnya. Biasanya melibatkan empat langkah:

-

Menjepit: Dua bagian cetakan, itu rongga dan itu inti , ditutup dan diikat erat oleh unit penjepit mesin cetak.

-

Injeksi: Pelet plastik dilebur dalam tong yang dipanaskan dan kemudian disuntikkan dengan cepat di bawah tekanan tinggi melalui a sistem gerbang ke dalam rongga cetakan.

-

Pendinginan: Plastik cair bersentuhan dengan permukaan cetakan yang didinginkan, memindahkan panas hingga bagian tersebut cukup kaku untuk dipegang. Ini sering kali merupakan bagian terpanjang dari keseluruhannya waktu siklus .

-

Penyemburan: Cetakan terbuka, dan sistem ejeksi mendatauong bagian yang sudah jadi keluar dari rongga, memulai kembali siklus.

Pentingnya Desain Cetakan dalam Manufaktur

Inilah hal yang perlu Anda ketahui: desain bagian yang bagus dapat dilumpuhkan oleh desain cetakan yang buruk. Alat cetakan bertindak sebagai kebalikan dari produk akhir Anda, dan desainnya menentukan tiga hasil penting:

-

Kualitas Bagian: Desain cetakan mengontrol segalanya mulai dari penyusutan Dan melengkung untuk penyelesaian permukaan dan akurasi dimensi. Bagian yang sempurna berasal dari alat yang sempurna.

-

Waktu Siklus: Saluran pendingin alat, sistem pelari, dan strategi ejeksi menentukan seberapa cepat Anda dapat membuat setiap bagian. Mengoptimalkan cetakan adalah cara tercepat untuk menguranginya biaya per bagian .

-

Umur Panjang dan Perawatan Alat: Bahan yang dipilih ( baja perkakas ) dan kompleksitas desain mempengaruhi berapa lama cetakan dapat bekerja sebelum perlu diperbaiki. Cetakan yang dirancang dengan baik dapat menghasilkan jutaan gambar; yang miskin mungkin gagal setelah ribuan.

Menginvestasikan waktu dan keahlian secara solid alat cetakan injeksi design dimuka adalah satu-satunya cara terbaik untuk memastikan produksi yang efisien dan bervolume tinggi serta menghindari pemecahan masalah yang mahal dan memakan waktu. Itu klasik bayar sekarang atau bayar lebih banyak nanti skenario.

Prinsip Utama Desain Cetakan Injeksi

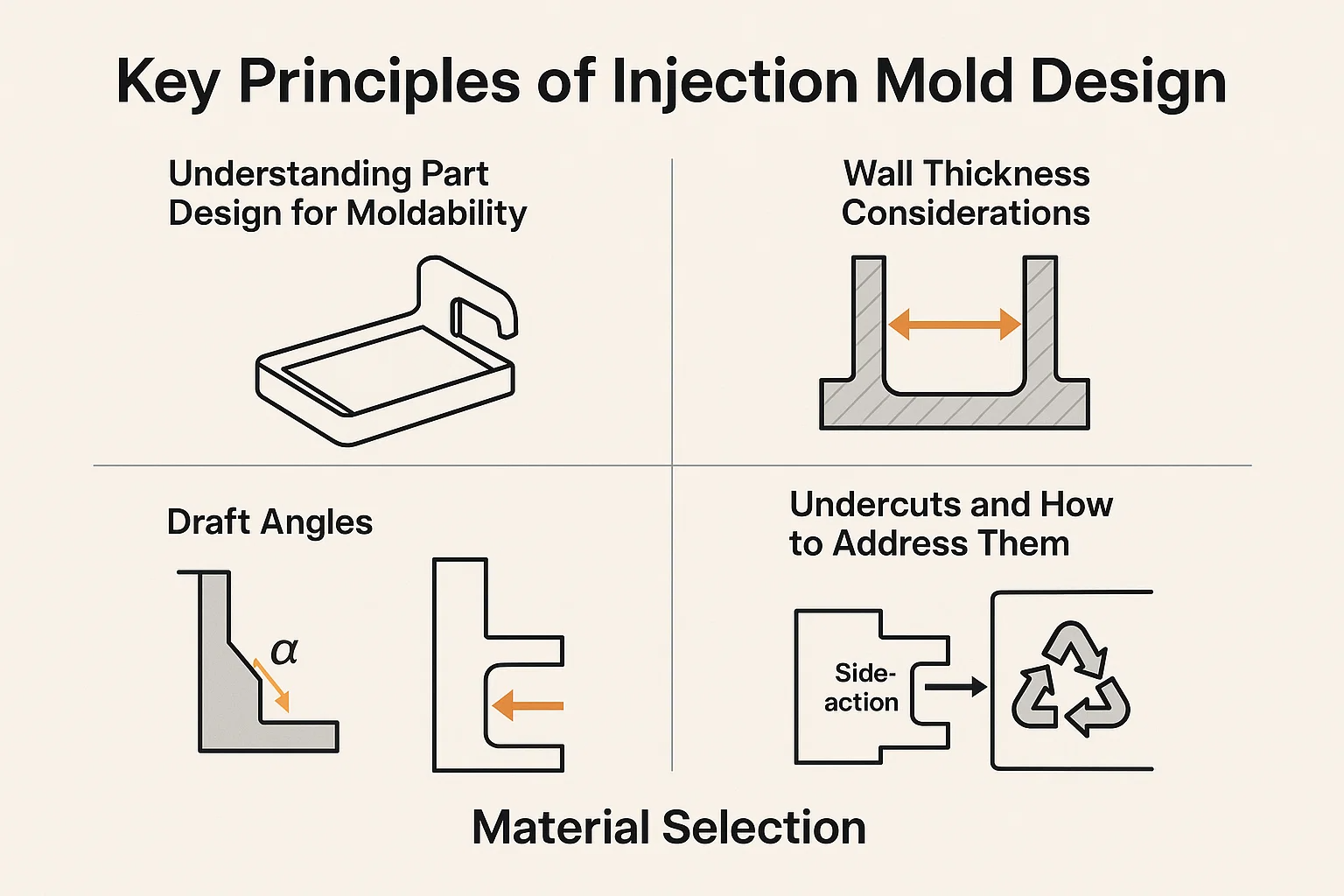

Sebelum sepotong baja dipotong, perancang cetakan harus memahami geometri bagian tersebut dan bagaimana perilaku plastik cair di dalam rongga. Di sinilah prinsip-prinsip desain yang penting berperan. Mengabaikan hal ini akan menyebabkan cacat kualitas, siklus yang lambat, dan biaya perkakas yang tinggi.

Memahami Desain Bagian untuk Kemampuan Cetakan

Aturan emas cetakan injeksi sederhana: Rancang bagian untuk proses tersebut. Bagian yang memiliki dimensi sempurna di atas kertas tidak ada gunanya jika tidak dapat dicetak secara efisien.

Pertimbangan Ketebalan Dinding

Ketebalan dinding bagian Anda bisa dibilang merupakan faktor paling penting yang mempengaruhi desain cetakan dan waktu siklus.

-

Keseragaman adalah Kuncinya: Bertujuan untuk ketebalan dinding seragam di seluruh bagian. Jika ketebalannya terlalu bervariasi, area yang tipis akan mengeras lebih cepat daripada area yang tebal, menyebabkan material tertarik secara tidak merata. Hal ini mengakibatkan tekanan internal dan, mau tidak mau, melengkung dan tDana tenggelam (cekungan kecil tempat material tertarik ke dalam).

-

Tantangan Pendinginan: Dinding yang tebal membutuhkan lebih banyak waktu untuk mendinginkannya. Menggandakan ketebalan dinding seringkali bisa melipatempatkan waktu pendinginan, sehingga meningkatkan biaya suku cadang Anda secara signifikan. Desainer harus menemukan titik terbaiknya: cukup tebal untuk integritas struktural, namun cukup tipis untuk siklus yang cepat dan hemat biaya.

Sudut Draf

Sudut rancangan adalah sedikit lancip yang ditambahkan ke semua dinding vertikal bagian tersebut relatif terhadap arah bukaan cetakan. Ini adalah satu-satunya cara terbaik untuk memastikan bagian tersebut keluar dengan lancar tanpa merusak dirinya sendiri atau cetakannya.

-

Persyaratan Minimal: Meskipun persyaratan spesifik bervariasi berdasarkan material, penyelesaian akhir, dan kedalaman dinding, rancangan minimumnya adalah to per sisi adalah a good starting point. Textured surfaces or very deep parts often require higher draft angles ( or ).

-

Hindari Tarik: Tanpa aliran udara yang memadai, gesekan yang terjadi selama ejeksi dapat menyebabkan komponen terseret ke dinding rongga, menyebabkan goresan, distorsi, atau tanda stres—suatu sakit kepala parah yang dikenal sebagai "seret".

Undercut dan Cara Mengatasinya

An melemahkan adalah fitur apa pun pada bagian yang mencegahnya ditarik keluar dari cetakan. Bayangkan kait, klip, benang, atau lubang yang tegak lurus dengan arah bukaan cetakan.

-

Faktor Biaya: Pemotongan yang terlalu rendah (undercut) tidak dilarang secara ketat, namun hal ini secara signifikan meningkatkan kompleksitas cetakan, biaya perkakas, dan waktu siklus.

-

Mengatasi Undercut: Fitur-fitur ini memerlukan komponen cetakan bergerak khusus, yang sering disebut tindakan sampingan or inti pulls . Mekanisme ini meluncur tegak lurus ke arah bukaan cetakan utama untuk membentuk fitur undercut, tarik kembali sebelum cetakan utama terbuka, lalu geser kembali ke dalam untuk membentuk bagian selanjutnya. Desain yang tepat dari mekanisme ini sangat penting untuk umur panjang dan keandalan alat.

Pemilihan Bahan

Bahan yang Anda pilih adalah bahan dasar. Ini menentukan suhu, tekanan, strategi pendinginan yang diperlukan, dan pada akhirnya, pilihan baja perkakas cetakan itu sendiri.

Termoplastik Umum dan Sifatnya

Desainer terutama menggunakan termoplastiks untuk cetakan injeksi karena dapat dicairkan dan dipadatkan berulang kali. Setiap keluarga memiliki pengaruh penting terhadap jamur:

| Keluarga Materi | Contoh | Dampak Cetakan Utama |

| Plastik Komoditi | Polietilen (PE), Polipropilena (PP) | Temperatur leleh yang lebih rendah, tekanan yang lebih rendah, namun seringkali tingkat penyusutan yang tinggi. |

| Plastik Rekayasa | ABS, Polikarbonat (PC), Nilon (PA) | Suhu dan tekanan leleh yang lebih tinggi; sifat mekanik yang sangat baik tetapi memerlukan sistem pendingin yang kuat dan perkakas yang presisi. |

| Plastik Berkinerja Tinggi | MENGINTIP, PPS | Temperatur leleh yang sangat tinggi; memerlukan baja perkakas dan elemen pemanas khusus dengan kekerasan tinggi. |

Kompatibilitas Bahan dengan Desain Cetakan

Dua properti yang paling dipedulikan oleh desainer adalah:

-

Indeks Aliran Leleh (MFI): Betapa mudahnya plastik mengalir. Material MFI rendah memerlukan tekanan injeksi yang lebih tinggi dan lebih lebar pelari Dan gerbang .

-

Tingkat Penyusutan: Ini adalah persentase plastik akan menyusut setelah pendinginan. Tarif ini harus dikompensasi saat memotong baja cetakan (yaitu, rongga cetakan selalu dipotong lebih besar dari bagian akhir).

Tata Letak dan Konfigurasi Cetakan

Alat cetakan lebih dari sekedar rongga. Ini adalah mesin yang dirancang secara presisi untuk menahan banyak tekanan, mengelola panas yang hebat, dan mengulangi siklus tersebut jutaan kali. Keputusan konfigurasi yang dibuat di sini berdampak langsung pada total biaya produksi dan fleksibilitas.

Cetakan Tunggal vs. Multi-rongga

Salah satu keputusan pertama adalah berapa banyak bagian cetakan yang akan diproduksi per siklus:

-

Cetakan Rongga Tunggal:

-

Kelebihan: Biaya perkakas awal yang lebih rendah, pembuatan yang lebih cepat, pemecahan masalah dan pemeliharaan yang lebih mudah, dan ideal untuk volume produksi rendah hingga sedang atau untuk suku cadang besar.

-

Kontra: Tingkat produksi keseluruhan lebih lambat.

-

-

Cetakan Multi-Rongga:

-

Kelebihan: Volume produksi yang jauh lebih tinggi, karena Anda dapat memproduksi 2, 4, 8, 16, atau lebih komponen identik dalam satu kali pengambilan, sehingga memaksimalkan waktu mesin.

-

Kontra: Biaya perkakas dan kompleksitas yang jauh lebih tinggi. Semua rongga harus terisi, didinginkan, dan dikeluarkan secara bersamaan. Variasi kecil apa pun di antara rongga (ketidakseimbangan) dapat menyebabkan komponen tergores dan memerlukan penyesuaian cetakan yang mahal.

-

-

Cetakan Keluarga: Jenis cetakan multi-rongga tertentu di mana bagian-bagian terkait yang berbeda (seperti tutup dan wadah) dijalankan dalam alat yang sama. Hal ini seringkali rumit untuk diseimbangkan dan umumnya dihindari kecuali volume produksinya seimbang.

Pemilihan Basis Cetakan

Itu dasar cetakan adalah kerangka standar—perumahan—yang menahan semua komponen khusus yang penting (seperti rongga dan pelat inti) dalam keselarasan yang tepat. Ini adalah tulang punggung struktural dari keseluruhan alat.

-

Fungsi: Ini memberikan kekuatan pelat, saluran untuk memandu pin dan sekrup, dan permukaan pemasangan untuk mesin press.

-

Standar vs. Kustom: Kebanyakan desainer menggunakan dasar cetakan standar (misalnya, dari perusahaan seperti DME atau Hasco). Hal ini menghemat waktu, mengurangi biaya, dan memastikan komponen dapat dipertukarkan. Hanya untuk alat yang sangat terspesialisasi atau masif, basis khusus dirancang dari awal.

-

Struktur Pelat: Basis cetakan terdiri dari beberapa pelat bertumpuk. Misalnya, cetakan dua pelat yang umum mencakup pelat rongga, pelat inti, dan pelat ejektor. Pilihan basis menentukan bagaimana sistem gerbangs (dibahas selanjutnya) akan dirancang dan apakah a sistem pelari panas dapat digabungkan.

Komponen Cetakan Injeksi

Baik itu cetakan dua pelat sederhana atau cetakan tumpukan yang rumit, setiap alat injeksi terdiri dari komponen inti yang sama yang bekerja bersama. Memahami bagian-bagian ini penting untuk mendiagnosis masalah dan merancang keandalan.

Basis Cetakan

Seperti disebutkan, ini adalah keseluruhan struktur rakitan yang menampung komponen khusus. Ini termasuk:

-

Sisi A (Sisi Rongga): Itu half of the mold attached to the injection nozzle side of the machine.

-

Sisi-B (Sisi Inti): Itu half that moves and contains the core, from which the part is typically ejected.

-

Pin Panduan dan Bushing: Ituse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Rongga dan Inti

Ituse are the pieces of steel that actually define the part geometry:

-

Pelat Rongga (Sisi A): Membentuk bagian luar, atau "luar", dari bagian cetakan.

-

Pelat Inti (Sisi B): Membentuk fitur internal, atau bentuk "di dalam", bagian yang dicetak.

Ituse plates are often made from high-grade baja perkakas dan dikerjakan dengan sangat presisi, karena antarmuka di antara keduanya menentukan integritas komponen.

Sistem Gerbang

Itu sistem gerbang adalah garis hidup cetakan. Ini harus secara efisien menyalurkan plastik cair dari pelari ke dalam rongga sambil meninggalkan sisa yang minimal dan mudah dihilangkan (potongan kecil bahan yang tersisa di tempat plastik masuk ke bagian tersebut).

Jenis Gerbang (Sprue, Runner, Edge, Submarine)

Itu design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Tipe Gerbang | Keterangan | Pros | Kontra |

| Gerbang Sariawan | Injeksi langsung ke bagian tengah (hanya untuk cetakan rongga tunggal). | Transfer tekanan yang sangat baik; jalur aliran minimal. | Meninggalkan sisa yang besar; biasanya hanya untuk bagian bulat/silinder. |

| Gerbang Tepi | Mengisi bagian di sepanjang garis perpisahan. Paling mudah untuk dikerjakan. | Sederhana, hemat biaya, mudah dipangkas secara manual atau robot. | Meninggalkan tanda saksi yang terlihat di sisi bagian tersebut. |

| Gerbang Kapal Selam (Terowongan). | Potong di bawah garis perpisahan, sehingga gerbangnya akan terpotong saat bagian tersebut dikeluarkan. | Self-degating—tidak perlu pemangkasan manual, sehingga menghemat biaya tenaga kerja. | Memerlukan geser yang tinggi, yang dapat menyebabkan tekanan pada plastik; hanya cocok untuk gerbang kecil. |

| Diafragma/Gerbang Cincin | Digunakan untuk bagian silinder; mengisi bagian secara merata di seluruh keliling. | Meminimalkan lengkungan dan garis las pada bagian bulat. | Meninggalkan sisa besar yang memerlukan pemangkasan khusus. |

Optimasi Penempatan Gerbang

Penempatan gerbang adalah keputusan penting yang didorong oleh satu tujuan: mencapai pengisian dan pendinginan yang seragam.

-

Bagian Paling Tebal: Plastik umumnya harus masuk ke cetakan pada bagian yang paling tebal. Hal ini memastikan sisa rongga tetap bertekanan sementara area tebal mendingin dan menyusut, sehingga mengurangi bekas tenggelam.

-

Jarak Aliran: Minimalkan jarak aliran plastik untuk mengurangi penurunan tekanan dan potensinya tembakan pendek (area yang tidak terisi).

-

Garis Las: Hindari menempatkan gerbang di mana dua aliran depan harus bertemu di area kritis (misalnya di dekat titik tegangan). Dimana aliran depan harus bertemu, a garis las adalah formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Sistem Ejeksi

Setelah plastik mendingin, bagian tersebut harus dikeluarkan secara efisien tanpa distorsi. Itu sistem ejeksi adalah mekanisme yang dibangun pada sisi B (sisi inti) cetakan yang mendorong bagian keluar.

-

Aturan Emas: Ejektor harus menekan bagian terkuat dari komponen tersebut, atau pada tempat plastik masih hangat dan fleksibel, untuk menghindari material tertusuk atau merusak komponen.

-

Angkatan Seragam: Itu key is to distribute the ejection force evenly across the surface area.

Pelepasan Pin

Itu most common method. Pin ejektor berbentuk bulat, pin baja keras yang rata dengan permukaan pelat inti.

-

Mekanisme: Saat cetakan terbuka, pelat ejektor bergerak maju, mendorong pin keluar dan memaksa bagian tersebut keluar dari inti.

-

Desain: Penempatan pin harus ditempatkan secara strategis, sering kali di dekat bagian atau rusuk yang tebal, dan tidak pernah pada permukaan miring tanpa dukungan yang memadai, karena hal ini dapat menyebabkan pin bengkok atau membuat baja aus.

Ejeksi Lengan

Sering digunakan untuk fitur bulat seperti boss atau deep core.

-

Mekanisme: A lengan baju (ejektor berbentuk tabung) dipasang di sekitar fitur yang dikeluarkannya, mendistribusikan gaya ke area melingkar yang luas.

-

Keuntungan: Ideal untuk bagian-bagian yang harus tetap sempurna secara visual, karena tanda saksi yang ditinggalkan oleh selongsong kurang terlihat dibandingkan tanda peniti kecil.

Ejeksi Pelat Stripper

Digunakan untuk bagian yang besar, seperti kotak, atau dangkal di mana gaya terdistribusi sangat penting untuk mencegah lengkungan bagian.

-

Mekanisme: Berdedikasi piring penari telanjang mengelilingi profil bagian. Saat diaktifkan, seluruh cincin mendorong bagian tersebut keluar dari inti secara merata di sekelilingnya.

-

Keuntungan: Menghasilkan ejeksi yang paling seragam dan lembut, meminimalkan tekanan dan deformasi, terutama pada material yang lebih lembut.

Sistem Pendingin

Itu sistem pendingin bertanggung jawab hingga dari total waktu siklus. Pendinginan yang efektif adalah satu-satunya variabel terbesar dalam cetakan injeksi yang menguntungkan.

Pentingnya Pendinginan dalam Cetakan Injeksi

Pendinginan yang buruk menyebabkan:

-

Waktu Siklus Panjang: Secara langsung meningkatkan biaya per bagian.

-

Halaman melengkung: Pendinginan yang tidak merata menyebabkan material menyusut pada tingkat yang berbeda-beda, menyebabkan tekanan internal dan bagian yang tidak rata.

Desain Saluran Pendingin

Itu core strategy is to remove heat quickly and uniformly.

-

Pendinginan Konformal: Itu gold standard, though expensive. Channels are designed to follow the konformasi (bentuk) rongga dan permukaan inti, memastikan suhu yang konsisten.

-

Jarak: Saluran harus ditempatkan dekat dengan permukaan rongga (biasanya to kali diameter saluran) dan diberi jarak yang cukup satu sama lain.

-

Baffle dan Bubbler: Untuk pin inti yang dalam dan tipis yang sulit untuk didinginkan, a membingungkan (yang memaksa cairan pendingin turun dan naik saluran) atau a pembuat gelembung (yang memaksa cairan pendingin untuk gelembung sebuah tabung terisolasi) digunakan untuk menarik panas keluar dari pusat baja.

Pemilihan Pendingin

Air adalah pendingin yang paling umum, namun sistem sering kali menggunakan air yang dicampur dengan glikol (antibeku) untuk fleksibilitas kontrol suhu. Tujuannya adalah untuk memaksimalkan aliran turbulen pendingin di dalam saluran, karena aliran turbulen jauh lebih efisien dalam perpindahan panas dibandingkan aliran laminar.

Pertimbangan Desain untuk Cetakan Injeksi

Ituse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Ventilasi

Ini sering kali merupakan komponen yang paling diabaikan dan menyebabkan sakit kepala terbesar. Ketika plastik masuk ke dalam rongga, itu menggantikan udara di dalamnya. Jika udara tersebut tidak dapat keluar maka akan menimbulkan masalah.

Mengapa Ventilasi Itu Penting

-

Bekas Luka Bakar: Udara yang terperangkap dan terkompresi oleh plastik yang masuk dapat memanas dengan cepat (kompresi adiabatik), sehingga membuat plastik hangus dan meninggalkan warna hitam atau coklat. bekas luka bakar di ujung jalur aliran.

-

Tembakan Pendek: Jika udara terperangkap di sudut-sudut, maka plastik tidak dapat mengisi rongga sepenuhnya, sehingga mengakibatkan a tembakan pendek —bagian yang ditolak dan tidak lengkap.

-

Kekuatan Garis Las: Ventilasi yang tepat membantu gas keluar dari area pertemuan aliran depan, sehingga meningkatkan fusi dan kekuatan yang dihasilkan garis lass .

Ventilasi Techniques

Ventilasi adalah saluran dangkal yang dimasukkan ke dalam cetakan garis perpisahan atau pada titik terdalam rongga.

-

Ventilasi Garis Perpisahan: Paling umum. Ventilasi biasanya memiliki kedalaman 0,0005 hingga 0,0015 inci (ketebalan rambut manusia) dan lebar 0,25 inci. Ventilasi tersebut cukup lebar untuk mengeluarkan udara, tetapi terlalu sempit untuk ditembus oleh plastik kental.

-

Ventilasi Pin Ejektor: Celah kecil di sekitar pin ejektor juga bisa berfungsi sebagai lubang anginilasi.

-

Baja Berpori: Di area yang kompleks, sisipan baja perkakas berpori yang disinter secara khusus dapat digunakan, sehingga udara dapat melewati baja secara langsung sambil menahan plastik.

Penyusutan

Semua plastik menyusut saat didinginkan. Ini bukanlah suatu cacat; itu suatu kepastian. Kegagalan bukan merupakan penyebab kegagalan tersebut.

Memahami Tingkat Penyusutan Material

Setiap plastik ada yang terbit tingkat penyusutan (kisaran persentase). Misalnya, Polyethylene (PE) mungkin menyusut sekitar 1,5%. sedangkan Polycarbonate (PC) mungkin hanya menyusut 0,6%.

-

Faktor: Itu actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Mengkompensasi Penyusutan dalam Desain Cetakan

Itu mold tool is always machined lebih besar daripada bagian terakhir. Perancang menggunakan tingkat penyusutan nominal material untuk menghitung ukuran rongga yang dibutuhkan.

Dimensi Cetakan=Dimensi Bagian Nominal×(1 Tingkat Penyusutan)

Kegagalan dalam menggunakan faktor penyusutan yang benar berarti suku cadang akan langsung keluar dari toleransi mesin.

halaman melengkung

halaman melengkung adalah deformasi atau distorsi suatu bagian, menyebabkannya menyimpang dari bentuk datar atau lurus yang diinginkan. Itu adalah musuh bebuyutan desainer cetakan.

Penyebab Warpage

Itu root cause is almost always pendinginan atau stres yang tidak merata.

-

Pendinginan Diferensial: Jika satu sisi bagian mendingin lebih cepat dari sisi lainnya, plastik di sisi yang lebih cepat akan mengeras dan menyusut terlebih dahulu, sehingga menarik sisa bahan ke arah tersebut. Hal ini sering terjadi jika saluran pendingin terlalu jauh dari satu permukaan.

-

Ketebalan Dinding Tidak Seragam: Seperti yang telah dibahas sebelumnya, bagian tebal dan tipis mendingin dengan kecepatan berbeda, menimbulkan tekanan internal yang menyebabkan bagian tersebut bengkok saat dikeluarkan.

Teknik Desain untuk Meminimalkan Warpage

-

Simetri: Rancang bagian-bagian dan sistem pendingin cetakan agar simetris mungkin untuk memastikan pendinginan yang seimbang.

-

Iga dan Gusset: Gunakan fitur struktural seperti tulang rusuk untuk memberikan dukungan dan mengarahkan gaya penyusutan ke dalam pola yang dapat dikelola, seperti balok struktural pada sebuah bangunan.

Konsentrasi Stres

Konsentrasi tegangan adalah area di mana kekuatan fisik menumpuk, sehingga rentan terhadap retak atau kegagalan, sering kali terlihat sebagai tanda stres berwarna putih.

Mengidentifikasi dan Mengurangi Peningkat Stres

-

Sudut Tajam: Aliran plastik tidak menyukai perubahan mendadak. Sudut dalam yang tajam adalah peningkat stres yang besar dan harus diganti dengan jari-jari sedapat mungkin untuk memungkinkan material mengalir dengan lancar dan mendistribusikan tekanan.

-

Lokasi Gerbang: Penempatan gerbang yang tidak tepat dapat menimbulkan tegangan geser yang tinggi, menyebabkan degradasi material dan titik lemah di dekat sisa gerbang.

Permukaan Selesai

Itu surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Mencapai Kualitas Permukaan yang Diinginkan

-

Polandia: Hasil akhir yang terstandar diukur oleh Masyarakat Industri Plastik (SPI). Hasil akhir SPI A-1 adalah cat cermin yang sangat mengkilap, sedangkan SPI D-3 adalah permukaan yang kasar dan kusam.

-

tekstur: Tekstur (seperti butiran kulit atau hasil akhir matte) diukir pada baja menggunakan proses kimia (seringkali masking dan asam). Tekstur membantu menyembunyikan cacat aliran kecil, namun memerlukan cacat aliran yang signifikan sudut rancangan agar ejeksi berhasil.

Simulasi dan Analisis Cetakan Injeksi

Di masa lalu, merancang cetakan melibatkan banyak dugaan yang diperhitungkan dan koreksi baja yang mahal ("potong-dan-coba"). Hari ini, Analisis Aliran Cetakan (MFA) menghilangkan dugaan-dugaan, menghemat banyak waktu, uang, dan sakit kepala.

Pengantar Analisis Aliran Cetakan

Analisis Aliran Cetakan adalah proses simulasi canggih yang menggunakan dinamika fluida komputasi (CFD) untuk memprediksi bagaimana plastik cair akan mengalir, terbungkus, dan mendingin di dalam rongga sebelum cetakan terbentuk. Ini pada dasarnya memberikan gambaran sekilas tentang proses produksi pertama.

Manfaat Simulasi

Itu real value of MFA is risk reduction. It allows the designer to:

-

Optimalkan Lokasi Gerbang: Lihat pola pengisian secara real-time dan tentukan lokasi ideal untuk meminimalkannya garis lass dan mengurangi jarak aliran.

-

Memprediksi Cacat: Identifikasi potensi titik masalah seperti tembakan pendek , perangkap udara, tanda tenggelam , dan area tegangan geser tinggi yang dapat menurunkan material.

-

Sempurnakan Strategi Pendinginan: Analisis keseragaman suhu dan optimalkan saluran pendingin penempatan untuk meminimalkan waktu siklus dan melengkung .

-

Validasi Persyaratan Perkakas: Tentukan tonase penjepitan dan tekanan injeksi yang diperlukan sebelum alat dibuat.

Alat Perangkat Lunak untuk Simulasi Cetakan

Seorang desainer mengandalkan perangkat lunak khusus untuk menjalankan perhitungan rumit ini. Alat-alat terkemuka di industri meliputi:

-

Aliran Cetakan Autodesk: Sering dianggap sebagai standar industri, menawarkan berbagai kemampuan analisis.

-

Plastik Solidworks: Terintegrasi dalam lingkungan CAD yang populer, sehingga dapat diakses oleh insinyur desain.

-

Moldex3D: Dikenal dengan pemodelan 3D dengan ketelitian tinggi, terutama untuk geometri kompleks.

Menafsirkan Hasil Simulasi

Itu simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Mengidentifikasi Potensi Masalah (misalnya, Tembakan Pendek, Garis Las):

-

Tembakan Pendek: Carilah area pada plot waktu pengisian akhir yang masih belum terisi, yang menunjukkan tekanan tidak mencukupi atau udara terperangkap.

-

Garis Las: Telusuri tempat pertemuan aliran depan. Jika garis las diperkirakan berada di area bertekanan tinggi, gerbang harus dipindahkan, atau elemen pemanas mungkin diperlukan untuk meningkatkan fusi material.

-

Perangkap Udara: Identifikasi di mana udara didorong ke titik pengisian terakhir; di sinilah tepatnya a vent perlu ditempatkan.

-

Hotspot Suhu: Temukan area yang menahan panas terlalu lama, menandakan pendinginan yang tidak memadai yang akan menyebabkan waktu siklus lebih lama atau melengkung .

-

Mengoptimalkan Desain Cetakan Berdasarkan Simulasi

Itu goal is an iterative loop:

-

Menganalisa: Jalankan simulasi pada desain saat ini.

-

Memodifikasi: Sesuaikan ketebalan dinding, ukuran gerbang, ukuran runner, atau penempatan saluran pendingin dalam model CAD.

-

Analisis Ulang: Jalankan simulasi lagi sampai semua cacat kritis dihilangkan dan waktu siklus diminimalkan.

Pendekatan disiplin ini memastikan bahwa ketika Anda akhirnya berkomitmen pada hal yang mahal pemesinan CNC dari baja, Anda sangat yakin cetakannya akan berfungsi dengan baik pada kali pertama.

Teknik Desain Cetakan Injeksi Tingkat Lanjut

Meskipun cetakan cold runner standar cukup untuk banyak komponen, manufaktur modern sering kali menuntut potongan yang lebih sedikit, siklus yang lebih cepat, dan komponen multi-bahan yang rumdia. Sistem canggih ini memenuhi tuntutan tersebut, meskipun memerlukan investasi peralatan yang lebih tinggi.

Sistem Pelari Panas

A sistem pelari panas adalah rakitan manifold berpemanas yang menjaga lelehan plastik sampai ke pintu rongga. Pada dasarnya, sistem runner diintegrasikan ke dalam cetakan, menghilangkan limbah "runner" yang dingin.

Keuntungan dari Hot Runner

-

Tanpa Limbah: Karena material runner tidak pernah dingin, hampir tidak ada limbah plastik (sprue/runner scrap) yang perlu digiling kembali atau dibuang. Hal ini penting untuk resin rekayasa yang mahal.

-

Mengurangi Waktu Siklus: Itu molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Otomatisasi: Komponen jatuh dengan rapi tanpa runner terpasang, sehingga menyederhanakan otomatisasi dan pengemasan.

-

Kualitas Bagian yang Lebih Baik: Hot runner memungkinkan tekanan dan pengepakan lebih terkontrol, sehingga mengurangi stres dan keseragaman bagian yang lebih baik.

Pertimbangan Desain Hot Runner

-

Biaya: Biaya perkakas awal jauh lebih tinggi dibandingkan cetakan cold runner.

-

Pemeliharaan: Komponen yang lebih kompleks (pemanas, termokopel, gerbang katup) memerlukan perawatan khusus dan pemecahan masalah.

-

Gerbang Katup: Untuk pengendalian terbaik, gerbang katup sistem sering digunakan. Ini secara fisik membuka dan menutup pin di lokasi gerbang, menawarkan kontrol yang tepat atas aliran material dan meninggalkan sisa yang lebih bersih.

Cetakan Injeksi Berbantuan Gas

Teknik ini dirancang untuk bagian dengan bagian tebal atau komponen struktural besar yang rentan terhadap tanda tenggelam dan melengkung.

-

Proses: Setelah rongga terisi sebagian dengan plastik, gas inert (biasanya nitrogen) disuntikkan di bawah tekanan tinggi ke bagian inti yang paling tebal.

-

Keuntungan: Itu gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Cetakan Injeksi Multi-Komponen (Cetakan 2K)

Teknik ini membuat satu bagian menggunakan dua atau lebih bahan atau warna berbeda secara berurutan, seringkali tanpa mengeluarkan bagian tersebut dari cetakan.

-

Proses: Itu mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Aplikasi: Papan tombol, gagang perkakas (struktur plastik keras dengan pegangan elastomer sentuhan lembut), atau lensa dengan segel terintegrasi.

cetakan berlebihan

Mirip dengan pencetakan multi-komponen, tetapi biasanya melibatkan pencetakan bahan kedua (seringkali a termoplastik elastomer atau TPE) pada media atau sisipan yang sudah ada sebelumnya.

-

Proses: Komponen plastik atau logam yang sudah jadi ditempatkan secara manual atau robot ke dalam rongga cetakan, dan bahan kedua disuntikkan lebih it.

-

Aplikasi: Menambahkan permukaan dengan pegangan lembut pada perangkat elektronik, membungkus komponen logam, atau membuat segel kedap air. Tantangan desain utama adalah memastikan material kedua memiliki kekuatan yang kuat adhesi ke yang pertama.

Bahan untuk Cetakan Injeksi

Itu mold material is where all the pressure, panas, dan gesekan siklus pencetakan diserap. Itu right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Baja Perkakas

Baja perkakas adalah the backbone of high-volume injection molding. Ituy are high-carbon alloys designed to offer a balance of hardness, kekerasan, dan stabilitas termal.

Jenis Baja Perkakas yang Umum (mis., hal20, H13, S7)

| Jenis Baja Perkakas | Karakteristik Utama | Aplikasi Khas |

| P20 | Pra-pengerasan; mudah dikerjakan; kemampuan pemolesan yang baik. | Cetakan bervolume rendah hingga sedang (hingga 500 ribu cetakan); tujuan umum. |

| H13 | Sangat tahan panas (baja kerja panas); ketangguhan luar biasa; sering digunakan untuk komponen hot runner. | Plastik rekayasa suhu tinggi (misalnya Nilon, MENGINTIP); sering digunakan untuk inti dan rongga. |

| S7 | Ketahanan guncangan yang sangat baik (ketangguhan tinggi); bagus untuk fitur yang rumit. | Bahan berdampak tinggi; sering digunakan untuk komponen struktural atau tindakan samping. |

| Baja Tahan Karat (misalnya, 420 SS) | Ketahanan terhadap korosi sangat penting. | Cetakan untuk resin korosif (misalnya PVC) atau aplikasi medis/food grade yang memerlukan lingkungan ruang bersih. |

Faktor-Faktor yang Mempengaruhi Pemilihan Baja

Itu choice is driven by three main factors:

-

Volume Produksi: Volume tinggi (jutaan tembakan) memerlukan baja dengan kekerasan tinggi (seperti H13 atau D2) agar tahan terhadap keausan. Volume yang lebih rendah memungkinkan lebih lembut, lebih murah, dan baja dengan pengerjaan lebih cepat seperti P20.

-

Kekasaran Resin: Resin yang diisi dengan serat kaca atau mineral sangat abrasif dan cepat mengikis baja lunak, membutuhkan bahan yang mengeras.

-

Resin Korosif: Bahan seperti PVC atau bahan yang mengeluarkan gas korosif memerlukan baja tahan karat.

Aluminium

Meskipun bukan baja, paduan aluminium adalah pilihan umum, terutama untuk prototipe dan perkakas bervolume rendah.

-

Keuntungan: Konduktivitas termal yang sangat baik (dapat mendingin hingga lima kali lebih cepat dari baja), membuat waktu siklus menjadi sangat cepat. Jauh lebih mudah dan cepat untuk dikerjakan daripada baja.

-

Kekurangan: Lebih lembut dari baja, artinya bahan tersebut lebih cepat aus dan lebih rentan terhadap kerusakan akibat tekanan tinggi atau resin abrasif.

-

Aplikasi: Ideal untuk perkakas lunak atau perkakas jembatan yang mengutamakan produksi cepat.

Bahan Lainnya (misalnya, Tembaga Berilium)

Ituse specialized alloys are used strategically:

-

Tembaga Berilium (BeCu): Sering digunakan sebagai sisipan di area cetakan baja dengan suhu tinggi (mis. G., dekat gerbang atau di pin inti dalam). BeCu menawarkan konduktivitas termal yang lebih unggul dari baja, mempercepat pendinginan titik api lokal dan menyeimbangkan profil suhu cetakan.

Pembuatan Cetakan Injeksi

Setelah baja dipilih, pembangunan fisik dimulai. Itu mold tool is arguably the most complex and precise component in a manufacturing line, mengandalkan teknik yang sangat terspesialisasi.

Proses Pemesinan

Itu geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

Pemesinan CNC: Kontrol Numerik Komputer (CNC) penggilingan adalah metode utama untuk menghilangkan material curah dan memotong fitur utama seperti dasar cetakan dan pelari. Kecepatan tinggi, Mesin CNC 5 sumbu sangat penting untuk memotong kontur 3D yang kompleks.

-

EDM (Pemesinan Pelepasan Listrik): Ini adalah non-kontak, proses erosi termal yang penting untuk fitur yang tidak dapat dijangkau oleh pemotong frais. Ini digunakan untuk membuat:

-

Sudut Dalam yang Tajam: EDM dapat membakar sudut internal yang sangat tajam yang tidak dapat dihasilkan oleh end mill yang berputar karena radiusnya.

-

Iga Dalam dan Halus: Ini menciptakan kedalaman, fitur tipis tanpa obrolan atau kerusakan.

-

-

Menggiling: Digunakan untuk menyelesaikan permukaan penting seperti area penutup (tempat bertemunya rongga dan inti) dan untuk mengukur komponen secara tepat seperti pin pemandu dan selongsong ejektor.

Perakitan dan Pengujian Cetakan

Komponen mesin dirakit dengan cermat. Pin pemandu dipasang, saluran pendingin telah diuji tekanannya, dan itu sistem ejeksi adalah checked for smooth movement.

-

Uji Coba Alat: Itu assembled mold is placed into an injection molding machine for a uji coba alat . Ini adalah putaran pertama, di mana pengaturan dilakukan dan bagian plastik awal ("tembakan pertama") diproduksi dan diukur. Langkah penting ini memverifikasi semua pekerjaan yang dilakukan dalam tahap desain dan simulasi.

Perawatan dan Perbaikan Cetakan Injeksi

Cetakan berkinerja tinggi adalah aset berkinerja tinggi. Memperlakukannya seperti itu penting untuk meminimalkan biaya jangka panjang.

Pemeliharaan Pencegahan

Pemeliharaan terjadwal tidak dapat dinegosiasikan untuk umur panjang. Ini biasanya melibatkan:

-

Pembersihan: Menghilangkan residu gas dan penumpukan plastik.

-

Pelumasan: Memastikan seluruh komponen bergerak (pin, tindakan sampingan) are correctly lubricated.

-

Inspeksi: Memeriksa keretakan, kenakan di garis perpisahan, dan korosi pada saluran pendingin.

Memecahkan Masalah Umum Cetakan

Pembuat cetakan sering kali mendiagnosis masalah berdasarkan cacat bagian:

-

Kilatan: Plastik yang terjepit pada garis perpisahan menunjukkan kekuatan penjepitan yang tidak mencukupi atau keausan pada permukaan penutup, memerlukan pemolesan atau perbaikan.

-

Kegagalan Garis Las: Menyarankan gerbangnya ditempatkan dengan buruk, atau material membutuhkan suhu/tekanan yang lebih tinggi (pengemasan).

-

Bekas Luka Bakar: Menunjukkan miskin ventilasi yang perlu diatasi.

Teknik Perbaikan

Perbaikan umum termasuk pengelasan (seringkali pengelasan laser untuk presisi) untuk memperbaiki tepi yang rusak atau menggunakan EDM untuk menyesuaikan dimensi kritis.

Fantastis. Kami telah membahas desain, analisis, sistem canggih, dan proses produksi. Langkah terakhir adalah melihat ke depan—ke mana arah industri ini?

Tren Masa Depan dalam Desain Cetakan Injeksi

Desain alat cetakan injeksi tidak statis. Teknologi baru terus berkembang, didorong oleh permintaan akan pembuatan prototipe yang lebih cepat, suku cadang khusus yang lebih murah, dan manufaktur yang lebih cerdas. Tren ini mendefinisikan ulang peran perancang cetakan.

Manufaktur Aditif untuk Sisipan Cetakan

Meskipun Anda tidak akan mencetak basis cetakan besar secara 3D, Manufaktur Aditif (AM) , atau pencetakan 3D, merevolusi komponen internal, khususnya sisipan inti dan rongga.

-

Pendinginan Konformal: Itu biggest game-changer. AM allows designers to create complex, internal saluran pendingins yang persis mengikuti kontur bagian tersebut. Saluran-saluran ini tidak mungkin dikerjakan secara konvensional, tetapi saluran-saluran ini memastikan pendinginan yang sangat seragam, sehingga berkurang secara drastis melengkung dan memotong waktu siklus hingga dalam beberapa kasus.

-

Sisipan Prototipe Cepat: AM memungkinkan pembuatan sisipan berbiaya rendah dan bervolume rendah untuk perkakas lunak, memungkinkan perancang menguji variasi desain dengan cepat (pengujian A/B) sebelum menggunakan baja perkakas yang mahal.

Cetakan Cerdas dengan Sensor

Itu next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Cetakan Cerdas menggunakan sensor terintegrasi untuk menyediakan data proses waktu nyata.

-

Sensor Tekanan Rongga: Ituse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Sensor Suhu (Termokopel): Ditempatkan di seluruh rongga dan inti, perangkat ini memantau suhu baja, memberikan umpan balik langsung ke unit pendingin untuk memastikan pendinginan yang optimal dan seimbang—senjata pamungkas melawan melengkung .

-

Chip RFID/Data: Digunakan untuk pengenalan cetakan instan oleh mesin cetak, secara otomatis memuat parameter proses yang benar, riwayat perawatan, dan jumlah pengambilan gambar. Ini menghilangkan kesalahan manusia selama pengaturan cetakan.

Otomatisasi dalam Desain dan Manufaktur Cetakan

Efisiensi dalam pembuatan alat meningkat melalui alur kerja digital yang lebih terintegrasi.

-

Otomatisasi Desain: Sistem CAD/CAM tingkat lanjut menggunakan kecerdasan buatan dan desain berbasis aturan untuk mengotomatiskan tugas yang berulang, seperti pembuatan sudut rancangan , penempatan pin ejektor standar, dan perutean saluran pendingins . Hal ini membebaskan desainer berpengalaman untuk fokus pada bidang masalah yang kompleks dan bernilai tinggi.

-

Robotika dalam Pembuatan Alat: Robot presisi semakin banyak digunakan pemesinan CNC Dan EDM proses penggantian elektroda otomatis dan penanganan material, meminimalkan interaksi manusia dan meningkatkan akurasi dan konsistensi alat akhir.

Kesimpulan

Rekap Prinsip Desain Utama

Desain alat cetakan injeksi adalah tindakan penyeimbangan yang kompleks, persimpangan antara fisika, ilmu material, dan teknik yang cermat. Untuk menciptakan alat yang sukses—alat yang dapat diandalkan dan menguntungkan—Anda harus menguasai dasar-dasarnya:

-

Kemampuan untuk dibentuk: Prioritaskan seragam ketebalan dinding Dan incorporate sufficient sudut rancangan .

-

Efisiensi: Optimalkan sistem gerbang Dan design robust, balanced saluran pendingins untuk meminimalkan waktu siklus.

-

Keandalan: Kompensasi secara tepat untuk penyusutan Dan ensure adequate ventilasi untuk mencegah bekas luka bakar dan tembakan pendek.

Pentingnya Pembelajaran Berkelanjutan dalam Desain Cetakan

Itu reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like pendinginan konformal and cetakan pintar , pendidikan berkelanjutan bukanlah suatu pilihan—penting untuk tetap kompetitif.

English

English bahasa Indonesia

bahasa Indonesia