I. Prinsip -prinsip desain dan pentingnya arah pembukaan cetakan

Arah pembukaan cetakan adalah keputusan desain kritis dalam cetakan injeksi, secara langsung mempengaruhi kompleksitas cetakan, biaya produksi, dan estetika produk. Prinsip -prinsip desain utama meliputi:

1. Penyelarasan Struktural

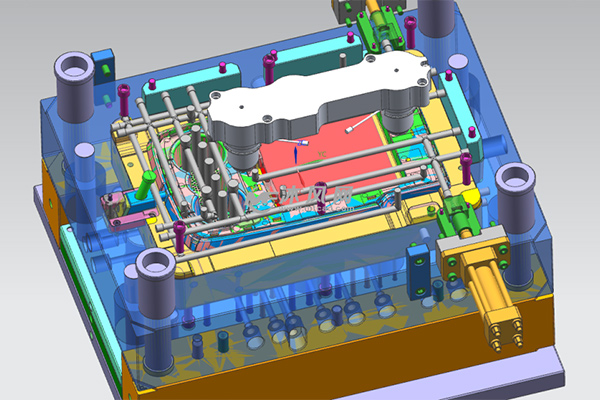

Fitur seperti tulang rusuk, snap-fit, dan bos harus sejajar dengan arah pembukaan cetakan (lihat Gambar 1). Ini menghindari inti samping, mengurangi tanda garis perpisahan. Misalnya, snap-fit miring> 15 ° dari arah pembukaan memerlukan slider, meningkatkan biaya cetakan lebih dari 30%.

2. Penghindaran Undercut

Orientasi yang tepat dapat mengubah 95% undercuts menjadi struktur demolding normal. Studi kasus menunjukkan memutar arah pembukaan dengan 22 ° mengurangi inti samping dari 4 menjadi 1.

3. Optimasi Estetika

Untuk bagian yang peka terhadap penampilan (mis., Interior otomotif), mengorientasikan arah pembukaan pada 45 ° –75 ° ke permukaan yang terlihat mengurangi visibilitas garis perpisahan sebesar 60%.

Cetakan umur panjang

Rusuk yang selaras dengan baik resistensi demolding lebih rendah sebesar 40%, memperpanjang masa cetakan sebesar 30.000-50.000 siklus.

Ii. Metode sistematis untuk desain garis perpisahan

Desain garis perpisahan mengintegrasikan geometri, manufaktur, dan estetika:

1. Sistem Klasifikasi

2. Algoritma penentuan posisi

Proyeksi Kotak Pembatas: Menentukan garis pemisahan utama untuk 85% bagian standar.

Analisis Slice: Menggunakan algoritma z-buffer (resolusi 0,01mm) untuk permukaan bentuk bebas.

Metode Flow-End: Menggabungkan analisis MPI untuk menghindari garis las di area stres tinggi.

3. Teknik estetika

Garis perpisahan "pisau-tepi" (R-sudut <0,1mm) mengurangi visibilitas jahitan sebesar 90% pada elektronik konsumen. Posisikan garis perpisahan pada tepi menurunkan kekasaran permukaan (RA) dengan dua nilai dibandingkan dengan daerah datar.

AKU AKU AKU. Faktor kunci dan strategi optimasi

1. Kompensasi penyusutan

Per GB/T14486-93, kompensasi 1.2–1.5 × penyusutan nominal material. Untuk PA66 (penyusutan nominal 0,8-1,5%), gunakan 1,0-1,8%.

2. Integrasi Sistem Ventilasi

Garis perpisahan sebagai ventilasi primer membutuhkan kedalaman ventilasi oleh viskositas material:

Viskositas rendah (mis., PP): 0,015–0.02mm

Viskositas tinggi (mis., PC): 0,03–0.05mm

Ventilasi yang dioptimalkan mengurangi tekanan pengisi sebesar 15% dan waktu siklus sebesar 8%.

3. Jaminan Kekuatan Cetakan

Kekuatan penjepit pada garis perpisahan harus memuaskan:

F penjepit = P rongga X a ProJ

F penjepit : Gaya penjepit (kn atau ton)

P rongga : Tekanan rongga rata -rata (MPA atau kg/cm²)

A ProJ : Area proyeksi maksimum pelari bagian dalam arah pembukaan cetakan (cm² atau in²)

Untuk Detaied, silakan hubungi kami. Seorang profesional Produsen cetakan injeksi khusus di Cina.

Iv. Solusi untuk Masalah Umum

1. Kontrol Flash

Struktur triple-seal (segel utama 2 tambahan) dengan flash batas gerinda 0,005mm hingga ≤5μm.

2. Penanganan Permukaan Kompleks

Untuk lensa otomotif, permukaan perpisahan berbasis NURBS dengan pemesinan 5-sumbu mencapai kesalahan kontur ≤0.05mm.

3. Solusi Mikro-Muncul

Garis perpisahan yang diukir laser (lebar 20μm) memungkinkan bagian presisi seperti pompa insulin.

V. Aplikasi Teknologi Lanjutan

1. Optimalisasi yang digerakkan oleh CAE

Proyek kasus laptop mengurangi warpage dari 1.2mm menjadi 0.3mm menggunakan garis perpisahan berbentuk gelombang melalui analisis MoldFlow.

2. Pabrikan aditif

Sisipan perpisahan yang diproduksi SLM dengan tekstur biomimetik lebih rendah koefisien gesekan sebesar 40%.

3. Pemantauan Cerdas

Sensor IoT dalam cetakan bumper mendeteksi misalignment 0,002mm, mengurangi kegagalan yang tidak terduga sebesar 90%.

Vi. Tren masa depan

1. Desain Bantuan AI

Sistem pembelajaran mendalam mengotomatiskan desain jalur perpisahan untuk 85% bagian standar, memotong waktu desain sebesar 5 ×.

2. Rekayasa Permukaan NanoD

Pelapis PVD memperpanjang masa cetakan hingga 1 juta siklus, interval pemeliharaan tiga kali lipat.

3. Keberlanjutan

Garis perpisahan "nol-flash" dengan bahan biodegradable mengurangi limbah material dari 1,2% menjadi 0,3%.

Studi Kasus: Produsen alat rumah mengurangi waktu pengembangan cetakan dari 45 menjadi 28 hari dan tingkat cacat dari 3,5% menjadi 0,8% menggunakan metode ini. Dengan teknologi yang muncul seperti Digital Kembar, arah pembukaan cetakan dan optimasi garis perpisahan akan memasuki era baru kecerdasan.

English

English bahasa Indonesia

bahasa Indonesia