Pencetakan 3D di industri okemotif: merevolusi manufaktur mobil

PENDAHULUAN: Pergeseran gear of manufacturing

Pernahkah Anda berhenti untuk memikirkan apa yang diperlukan untuk membangun mobil modern? Ini adalah simfoni stamping, pengelasan, casting, dan pemesinan - proses yang telah menjadi standar industri selama lebih dari seabad. Mereka dapat diandalkan, tetapi mereka juga lambat, mahal untuk diatur, dan secara inheren membatasi dalam hal desain.

Tetapi dunia otomotif berada pada titik belok besar. Dihadapkan dengan tuntutan tanpa henti Kendaraan yang lebih ringan, siklus pengembangan yang lebih cepat, dan desain hiper-customized , metode manufaktur tradisional mulai tergagap.

Memasuki Pencetakan 3D , atau seperti yang disebut para insinyur, Pabrikan Aditif (AM) .

Ini bukan hanya tentang mencetak pernak -pernik plastik lagi. AM berubah dari trik prototyping yang rapi menjadi teknologi produksi yang tangguh yang secara aktif membentuk masa depan mobilitas. Di dunia manufaktur mobil yang menuntut dan berisiko tinggi, pencetakan 3D tidak lagi menjadi pilihan "bagus untuk dimiliki"-dengan cepat menjadi a keuntungan yang harus dimiliki .

Artikel ini akan mengeksplorasi bagaimana pencetakan 3D membantu pembuat mobil mendefinisikan ulang semuanya, dari jig sederhana di lantai pabrik hingga bagian logam kompleks jauh di dalam mesin Anda, mengungkapkan kekuatan sejati di balik revolusi manufaktur ini.

Apa itu pencetakan 3D? (Primer cepat)

Sebelum kita berbicara tentang bagaimana pencetakan 3D membangun BMW atau Ford berikutnya, mari kita pastikan kita semua berada di halaman yang sama tentang teknologi itu sendiri.

Perbedaan mendasar: aditif vs. subtraktif

Pikirkan manufaktur mobil tradisional (pemesinan, penggilingan) sebagai Manufaktur subtraktif . Anda mulai dengan blok besar bahan (billet) dan memotong, mengebor, atau mengukir semuanya jangan ingin sampai Anda pergi dengan bagian terakhir. Ini efektif, tetapi menciptakan sejumlah besar limbah.

Pencetakan 3D, conversely, is Additive Manufacturing. Ini sebaliknya. Anda mulai dengan apa -apa dan membangun bagian, lapisan berdasarkan lapisan mikroskopis, tepat di mana bahan dibutuhkan, berdasarkan pada model 3D digital. Pendekatan "hanya menggunakan apa yang Anda butuhkan" ini adalah sumber dari banyak manfaat revolusionernya, terutama dalam biaya dan efisiensi material.

Proses pencetakan 3D umum digunakan dalam otomotif

Istilah "pencetakan 3D" mencakup keluarga teknologi, dan industri otomotif menggunakan beberapa pemain kunci, tergantung pada apakah mereka memerlukan prototipe plastik cepat atau komponen logam struktural:

| Proses akronim | Nama lengkap | Fokus materi | Cara kerjanya (inti) | Terbaik untuk otomotif ... |

| FDM | Pemodelan deposisi yang menyatu | Thermoplastik (polimer) | Melelehkan dan mengekstrusi filamen plastik, membangun lapisan demi lapisan, seperti senjata lem panas yang sangat tepat. | Prototipe cepat, berbiaya rendah dan jig/perlengkapan sederhana. |

| Sla | Stereolithography | Resin photopolymer | Menggunakan laser untuk menyembuhkan resin cair menjadi objek padat. Dikenal dengan detail tinggi dan permukaan yang halus. | Model desain prototipe yang sangat akurat dan rumit. |

| Sls | Sintering laser selektif | Bubuk nilon (polimer) | Menggunakan laser bertenaga tinggi untuk menggabungkan partikel bubuk halus bersama-sama, lapis demi lapis. Kekuatan yang sangat baik. | Prototipe fungsional dan bagian penggunaan akhir (mis., Saluran HVAC, trim interior). |

| MJF | Multi Jet Fusion (HP) | Bubuk nilon (polimer) | Menggunakan sistem jetting agen yang dikombinasikan dengan lampu pemanas untuk memadukan lapisan bubuk dengan cepat. Dikenal dengan kecepatan dan volume. | Perkakas, bagian-bagian penggunaan akhir volume rendah ke menengah (mis., Ventilasi khusus, reservoir fluida). |

| DMLS | Sintering laser logam langsung | Bubuk logam (aluminium, baja, titanium) | Mirip dengan SLS, tetapi menggunakan laser yang kuat untuk meleleh dan menggabungkan bubuk logam halus. | Komponen struktural, bagian mesin, perkakas berkinerja tinggi. |

Bahan: Dengan apa kita mencetak?

Bahan yang tersedia saat ini adalah apa yang benar -benar membuka pintu untuk pencetakan 3D dalam aplikasi otomotif yang serius.

-

Polimer (plastik): Di luar plastik dasar, kita berbicara tentang tingkat industri, nilon, polikarbonat, dan resin khusus yang dapat menahan panas, getaran, dan paparan UV yang diperlukan dalam kendaraan.

-

Komposit: Ini adalah polimer yang diperkuat serat, paling umum serat karbon . Bahan -bahan ini sangat penting untuk dicapai ringan tujuan, menawarkan kekuatan logam di sebagian kecil dari berat - sempurna untuk penutup baterai kendaraan listrik dan spoiler aerodinamis.

-

Logam: Game-changer. Menggunakan teknologi seperti DMLS, produsen dapat mencetak paduan aluminium (ideal untuk disipasi panas), stainless steel, dan titanium untuk bagian-bagian penting misi seperti komponen knalpot, kurung khusus, atau bahkan elemen mesin tertentu.

Dengan set yayasan ini, sekarang kami dapat menghargai Mengapa Perusahaan mobil sangat berinvestasi dalam teknologi ini - ini bukan hanya tentang kecepatan, ini tentang kemungkinan material dan Desain Kebebasan Logam dan komposit AM itu memungkinkan.

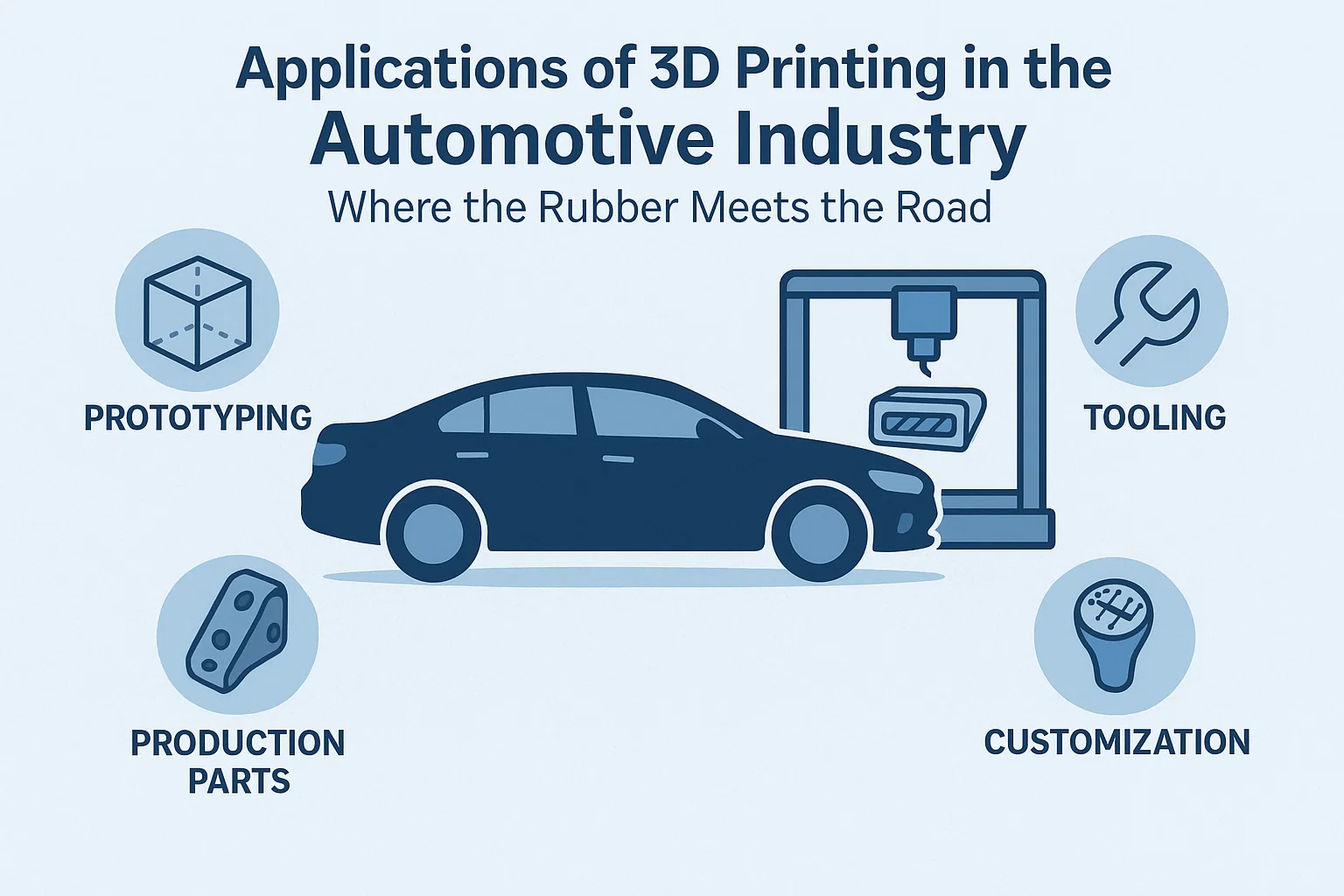

Aplikasi pencetakan 3D di industri otomotif: di mana karet bertemu jalan

Kekuatan sebenarnya dari pencetakan 3D bukan hanya dalam kemampuannya untuk membangun hal -hal berlapis -lapis, tetapi dalam semata -mata keserbagunaan Di seluruh siklus hidup produk - dari sketsa paling awal hingga bagian cadangan terakhir, beberapa dekade kemudian. Untuk industri otomotif, AM adalah alat multi-alat yang membahas lima bidang inti:

1. Prototyping: Mempercepat balapan desain

Ini adalah aplikasi OG, alasan printer 3D pertama kali memasukkan lab R&D otomotif.

-

Prototipe yang lebih cepat dan hemat biaya: Bayangkan seorang desainer menciptakan desain ventilasi udara baru. Secara tradisional, membuat versi fisik yang diperlukan untuk mengirim file CAD ke toko mesin, menyiapkan cetakan atau perkakas, dan hari -hari menunggu atau bahkan berminggu -minggu. Dengan printer 3D industri modern (seperti sistem SLA atau MJF), insinyur dapat memiliki prototipe fungsional yang akurat secara fisik di meja mereka semalam .

-

Iterasi Cepat: Akselerasi ini berarti insinyur dapat menguji lagi desain. Alih -alih hanya menguji dua opsi desain untuk manifold yang kompleks, mereka dapat menguji sepuluh. Kelemahan ditemukan sebelumnya, iterasi desain lebih cepat, dan waktu yang dibutuhkan untuk mengunci desain akhir berkurang secara dramatis - mencukur minggu -minggu penting dari siklus pengembangan produk.

-

Contoh: Pembuat mobil secara teratur mencetak model estetika skala penuh dari dasbor, komponen aerodinamis siap-tunnel, dan bahkan bagian fungsional, penahan beban untuk bagal uji awal.

2. Tooling: Senjata Efisiensi Rahasia

Saat prototipe mendapatkan berita utama, dicetak 3D perkakas, jig, dan perlengkapan adalah pahlawan yang tenang mengubah efisiensi jalur perakitan. Ini bukan bagian yang pergi ke dalam mobil, melainkan alat bantu khusus yang digunakan untuk membangun mobilnya.

-

Kustomisasi dan ergonomi: Garis perakitan penuh dengan tugas yang berulang dan tepat. Pencetakan 3D memungkinkan teknisi untuk dengan cepat membuat alat yang ringan dan sesuai (seperti panduan bor, jig penyelarasan, atau perlengkapan pemasangan sensor) yang disesuaikan dengan kontur model mobil tertentu atau bahkan untuk tangan karyawan tertentu.

-

Penghematan Biaya dan Waktu: Mengapa menghabiskan ribuan dolar dan berminggu -minggu untuk menginspirasi pengukur cek logam yang hanya akan digunakan untuk menjalankan produksi terbatas? Versi polimer cetak 3D, sering diperkuat dengan serat karbon (seperti nilon 12 CF), dapat dikenakan biaya dan dicetak dalam sehari, yang mengarah ke pengurangan besar di overhead dan downtime.

3. Bagian Produksi: Pindah ke Penggunaan Akhir

Ini adalah perbatasan yang paling menarik. Ini pergeseran dari "3D mencetak prototipe" to "3D mencetak bagian yang dikirimkan di dalam mobil."

-

Kendaraan volume rendah dan kinerja: Untuk mobil sport, hypercar, atau kendaraan listrik dengan jumlah produksi yang terbatas, biaya perkakas tradisional adalah penghalang. Pencetakan 3D menawarkan cara untuk memproduksi suku cadang yang sangat kompleks dan berkinerja tinggi (seperti tips knalpot titanium, saluran pendingin khusus, atau kurung logam kompleks) tanpa berinvestasi dalam cetakan multi-juta dolar.

-

Kekuatan Konsolidasi Bagian: Ini adalah wawasan teknis utama. Rakitan tradisional mungkin memerlukan enam potongan yang dicap, dilas, atau cor yang berbeda. Pencetakan 3D, terutama logam AM (DMLS), memungkinkan para insinyur untuk merancang keenam fungsi ke dalam satu bagian tunggal yang kompleks secara geometris . Ini mengurangi waktu perakitan, menurunkan jumlah bagian (dan kompleksitas inventaris), dan sering menghasilkan komponen yang lebih kuat dan lebih ringan.

-

Contoh: General Motors sekarang menggabungkan lebih dari seratus komponen penggunaan akhir yang dicetak 3D dalam kendaraan baru seperti Cadillac Celestiq, mulai dari trim kosmetik hingga kurung struktural.

4. Kustomisasi dan Personalisasi: Pengalaman "Mobil Saya"

Pasar bergerak menjauh dari "diproduksi secara massal" dan menuju "disesuaikan secara massal." Pencetakan 3D adalah mesin dari pergeseran itu.

-

Elemen interior yang unik: Ingin nama Anda terukir ke trim dashboard, atau pola grafik spesifik pada kenop shift gear Anda? Pencetakan 3D membuatnya layak secara ekonomi. Mobil dapat menawarkan katalog ratusan opsi yang dipersonalisasi tanpa menyimpan inventaris besar, mencetaknya sesuai permintaan .

-

Aftermarket dan aksesori: Penggemar dan tuner menggunakan pencetakan 3D untuk membuat asupan udara khusus, elemen tubuh eksterior yang dimodifikasi, atau dudukan untuk pengukur aftermarket - tingkat personalisasi produksi massal tradisional tidak dapat disentuh.

5. Suku Cadang dan Perbaikan: Pergudangan Digital

Untuk model yang lebih tua atau volume rendah, inventaris suku cadang adalah mimpi buruk ekonomi. Produsen harus menebak permintaan, menghasilkan ekstra, dan menyimpannya selama bertahun -tahun.

-

Inventaris Digital On-Demand: Solusinya adalah Gudang Digital . Alih-alih rak fisik yang penuh dengan bagian-bagian yang tertutup debu, pembuat mobil menyimpan file CAD digital. Ketika bagian yang langka diperlukan-katakanlah, topi plastik khusus untuk klasik berusia 20 tahun-mereka hanya mengunduh file dan mencetaknya di printer industri terdekat.

-

Melestarikan Warisan Otomotif: Ini sangat penting untuk restorasi mobil klasik. Porsche, misalnya, menggunakan pencetakan 3D untuk memasok bagian logam yang sangat langka untuk model vintage ikonik mereka, memastikan kendaraan ini tetap di jalan tanpa harus menciptakan kembali perkakas yang mahal dan berumur beberapa dekade.

Bagian III: Imperatif Bisnis - mengapa manufaktur aditif sangat penting untuk mobil masa depan

Jika bagian sebelumnya menjelaskan aplikasi yang meluas dari pencetakan 3D, pertanyaan untuk setiap eksekutif dan insinyur tetap: Mengapa mengalami pergeseran strategis untuk mengadopsinya? Jawabannya terletak pada lima keunggulan bisnis yang kuat dan terukur yang pada dasarnya membentuk kembali ekonomi produksi mobil.

1. Kekuatan ringan dan kinerja

Mengejar berat kendaraan yang lebih rendah— ringan —Ini bukan tujuan abstrak; Ini adalah mandat kritis yang didorong oleh permintaan untuk kinerja yang lebih tinggi dan kebutuhan eksistensial untuk rentang baterai yang lebih besar pada kendaraan listrik (EV). Pencetakan 3D menawarkan solusi yang tak tertandingi:

-

Desain Generatif: Tidak seperti manufaktur tradisional, yang dibatasi oleh kendala cetakan dan pemesinan, manufaktur aditif (AM) dapat membawa desain yang dibuat oleh desain generatif perangkat lunak untuk hidup. Seorang insinyur memasukkan persyaratan beban dan kendala spasial, dan perangkat lunak yang digerakkan AI merancang bagian hanya menggunakan bahan minimal yang diperlukan.

-

Struktur internal yang kompleks: Proses ini menghasilkan geometri organik, seperti kisi-struktur yang tidak mungkin dilemparkan atau mesin-yang memberikan kekuatan yang sama atau superior sambil mengurangi massa bagian hingga 50%.

-

Keuntungan Kinerja: Untuk EV, setiap kilogram yang disimpan diterjemahkan langsung ke bermil -mil jangkauan yang diperluas. Untuk kendaraan berkinerja tinggi dan motorsport, komponen yang lebih ringan berarti kelincahan superior, penghematan bahan bakar yang lebih baik, dan keunggulan kompetitif di lintasan. Bugatti, misalnya, terkenal dengan 3D caliper rem titanium yang hampir setengah dari bobot pendahulu aluminiumnya.

2. Waktu-ke-pasar: Iterasi yang Dipercepat

Di pasar yang berubah dengan cepat di mana model EV baru dapat dianggap usang dalam waktu kurang dari lima tahun, kecepatan adalah yang terpenting. Pencetakan 3D meruntuhkan garis waktu pengembangan produk tradisional.

-

Prototipe cepat: Kemampuan untuk mencetak prototipe fungsional, kesetiaan tinggi dalam beberapa jam atau hari, daripada minggu atau bulan yang diperlukan untuk perkakas tradisional (cetakan, mati), adalah game-changer. Hal ini memungkinkan para insinyur untuk melakukan puluhan iterasi desain pada komponen -komponen kritis, dari asupan udara hingga konsol interior, yang mengarah ke produk akhir yang unggul.

-

Produksi tanpa alat: Dengan menghapus langkah intensif waktu dan mahal untuk membuat cetakan dan perkakas, pencetakan 3D secara drastis mengurangi siklus pengembangan. Perubahan desain yang pernah memakan waktu berbulan-bulan kembali sekarang dapat diimplementasikan dalam semalam dengan hanya memperbarui file CAD digital.

3. Agility rantai pasokan dan inventaris digital

Kerentanan rantai pasokan global yang terpusat diekspos dengan menyakitkan selama krisis baru -baru ini. Manufaktur aditif menyediakan jalur menuju ketahanan yang lebih besar dan pengurangan biaya operasional yang signifikan.

-

Manufaktur sesuai permintaan: Perusahaan otomotif dapat menggantikan gudang fisik suku cadang dengan a inventaris digital . Alih-alih menyimpan ribuan suku cadang warisan atau volume rendah selama beberapa dekade, mereka menyimpan file CAD yang aman dan mencetak bagian di fasilitas lokal, atau bahkan dealer, hanya ketika pelanggan membutuhkannya.

-

Mengurangi biaya inventaris: Pergeseran ini menghilangkan biaya pergudangan, pengiriman, dan usang yang luar biasa. Untuk divisi mobil klasik, ini memastikan bahwa bagian -bagian langka selalu dapat direproduksi tanpa harus berkomitmen untuk menjalankan produksi yang terlarang secara ekonomi.

-

Produksi lokal: Teknologi ini memfasilitasi produksi yang terdesentralisasi, terlokalisasi, mengisolasi produsen dari gangguan geopolitik dan biaya pengiriman lintas batas yang tinggi.

4. Kustomisasi sebagai fitur inti

Produksi massal telah lama menjadi musuh personalisasi. Pencetakan 3D membalik dinamis ini, mewujudkan realitas ekonomis, bahkan untuk produsen volume tinggi.

-

Kustomisasi massal: Untuk merek mewah dan kendaraan edisi khusus, potongan trim yang unik, komponen dasbor, dan aksesori yang dipersonalisasi dapat dicetak dalam skala kecil tanpa menimbulkan biaya penghalang dari perkakas khusus.

-

Ergonomi dan efisiensi: Di lantai pabrik, jig yang sangat khusus, perlengkapan, dan alat bantu perakitan yang ergonomis dapat dipilih secara khusus untuk jalur tertentu atau bahkan pekerja individu, secara drastis meningkatkan efisiensi manufaktur dan mengurangi risiko kesalahan manusia.

5. Bagian Konsolidasi dan Kesederhanaan Majelis

Majelis tradisional sering melibatkan lusinan potongan -potongan diskrit - kancing, kurung, saluran - yang harus diproduksi secara terpisah dan dirakit dengan tenaga kerja dan kompleksitas.

-

Komponen Terpadu: Pabrikan aditif dapat mengkonsolidasikan sepuluh atau lebih kompleks, bagian yang saling terkait menjadi satu komponen kohesif. Ini tidak hanya membuat bagian lebih kuat dan lebih ringan (dengan menghilangkan pengencang) tetapi juga secara dramatis menyederhanakan proses perakitan, mengurangi biaya tenaga kerja dan meminimalkan titik kegagalan potensial.

Bagian IV: Buktinya ada di bagian-studi kasus dunia nyata dan volume produksi

Keuntungan strategis manufaktur aditif tidak lagi teoretis. Pembuat mobil paling inovatif telah pindah jauh melampaui prototipe, mengintegrasikan komponen cetak 3D langsung ke dalam lini produksi dan kendaraan berkinerja tinggi.

Berikut adalah studi kasus definitif yang memvalidasi pergeseran industri:

1. Pelopor berkinerja tinggi: Bugatti

Karya Bugatti mewakili puncak menggabungkan desain generatif dengan manufaktur aditif logam untuk menyelesaikan tantangan kinerja yang ekstrem.

-

Komponen: Monobloc 8-piston Kaliper rem titanium (untuk Hypercar Chiron).

-

Teknologi: Melting laser selektif (SLM) dari paduan titanium berkinerja tinggi, ti6al4V.

-

Dampaknya: Kaliper cetak 3D sangat berat 2,9 kg , pengurangan berat 40% dibandingkan dengan versi aluminium yang diproduksi secara konvensional (4,9 kg). Secara kritis, ia mencapai penurunan berat badan ini sambil mempertahankan kekuatan tarik dan lulus pengujian yang paling ketat, termasuk berhenti dari . Ini adalah komponen titanium fungsional terbesar yang pernah dicetak untuk aplikasi otomotif pada saat pengembangannya.

2. Pemimpin Volume: Kelompok BMW

BMW bisa dibilang merupakan produsen pasar massal paling canggih dalam hal mengintegrasikan AM di seluruh operasinya-dari R&D hingga produk akhir dan optimasi lantai pabrik.

-

Skala produksi: Grup BMW sekarang diproduksi 400.000 bagian cetak 3D per tahun di seluruh jaringan produksi globalnya.

-

Contoh Penggunaan Akhir: BMW memiliki komponen cetak terintegrasi ke dalam berbagai model, termasuk:

-

Kurung atap: Pada kendaraan seperti BMW I8, braket polimer yang dioptimalkan oleh beban digunakan untuk mengamankan atap plastik bertulang karbon yang ringan (CFRP).

-

Grippers dan jig khusus: Pada jalur perakitan untuk atap CFRP M-series-nya, BMW menggunakan robot robot besar, bionik (terstruktur secara organik) yaitu lebih ringan dari pendahulunya. Penghematan berat ini memungkinkan pembuat mobil untuk menggunakan robot yang lebih kecil dan lebih hemat energi, mengurangi biaya dan konsumsi energi.

-

-

Pabrik Digital: Dengan mendirikan kampus manufaktur aditif khususnya, BMW dengan cepat mengembangkan dan menyebarkan pengetahuan untuk mencetak alat, jig, dan perlengkapan di salah satu pabrik globalnya, mencapai ketahanan rantai pasokan berdasarkan permintaan yang terlokalisasi.

3. Efisiensi Inovator: Ford Motor Company

Ford telah secara strategis memanfaatkan pencetakan 3D untuk menghemat jutaan tahun per tahun, terutama dengan menerapkan teknologi ke area bernilai tinggi di lantai pabrik dan di aftermarket.

-

Alat bantu perkakas dan manufaktur: Di pabrik seperti Pabrik Transmisi Valencia, laboratorium pencetakan 3D internal Ford telah menciptakan katalog lebih dari 5.000 bagian yang dapat dicetak, menghasilkan puluhan ribu alat bantu manufaktur yang dicetak dan suku cadang setiap tahun. Alat -alat khusus ini - seperti alat pengukur cek, panduan bor, dan klip khusus - secara signifikan meningkatkan ergonomi pekerja dan secara dramatis mengurangi waktu henti.

-

Keuntungan Biaya: Ketika fixture jalur perakitan kritis pecah, secara tradisional penggantian bisa memakan waktu berminggu -minggu dan berharga ribuan dolar. Dengan mencetak bagian di rumah dalam beberapa jam untuk sebagian kecil dari biaya, Ford mempertahankan kontinuitas operasional yang tak tertandingi.

-

Bagian aftermarket dan warisan: Seperti Porsche dan OEM utama lainnya, Ford mendigitalkan inventaris suku cadang yang dihentikan, memastikan bahwa pemilik model klasik atau lebih lama selalu dapat sumber bagian penggantian fungsional yang fungsional sesuai permintaan.

4. Kendaraan masa depan: General Motors (GM)

GM menunjukkan bagaimana desain generatif dan pencetakan 3D bergabung untuk menghasilkan bagian yang mendefinisikan kembali integritas struktural dan pengurangan berat badan.

-

Komponen: A Braket kursi yang dirancang secara umum (Diproduksi bekerja sama dengan Autodesk).

-

Dampaknya: Desain Braket Baru GM Konsolidasi Delapan komponen tradisional yang berbeda ke dalam a single, complex 3D printed piece. The resulting part was lebih ringan dan lebih kuat dari perakitan aslinya. Integrasi fungsi dan struktur ini adalah sinyal paling jelas bahwa pencetakan 3D bukan hanya proses penggantian, tetapi filosofi desain ulang mendasar untuk seluruh kendaraan.

Tiga pilar di masa depan aditif

Integrasi pencetakan 3D menciptakan tiga pergeseran paradigma utama yang akan menentukan lanskap otomotif untuk abad berikutnya:

1. Kustomisasi Massal Imperatif

Manufaktur tradisional adalah model produksi massal - Tooling dirancang untuk jutaan komponen yang identik. Namun, manufaktur aditif memungkinkan Kustomisasi massal . Untuk kendaraan mewah atau kinerja kelas atas, ini berarti komponen yang unik dan dioptimalkan pengemudi (roda kemudi khusus, dudukan tempat duduk) dapat diproduksi sesuai permintaan. Bagi konsumen, ini membuka pintu untuk trim yang dipersonalisasi, lencana, dan elemen interior tanpa menimbulkan biaya selangit.

2. Keuntungan Kendaraan Listrik (EV)

Kendaraan listrik bermanfaat secara tidak proporsional dari penurunan berat badan. Efisiensi EV secara langsung terikat pada massanya. Dengan memungkinkan insinyur untuk membuat struktur bionik yang kompleks dan mengkonsolidasikan banyak komponen menjadi satu (seperti yang terlihat dengan GM), pencetakan 3D adalah alat paling efektif yang tersedia untuk mengurangi berat kendaraan, dengan demikian Memperluas rentang baterai dan mengurangi konsumsi material keseluruhan.

3. Rantai dan ketahanan pasokan digital

Tujuan utamanya adalah inventaris digital . Alih -alih menempati ribuan suku cadang fisik selama beberapa dekade, produsen dapat menyimpan file digital (cetak biru CAD). Ketika suatu bagian diperlukan-apakah itu alat di jalur perakitan atau komponen pengganti untuk kendaraan berusia 20 tahun-itu dapat dicetak secara lokal, di mana saja di dunia, dalam hitungan jam. Pergeseran ini menghilangkan biaya pergudangan, secara drastis memotong waktu pengiriman, dan memberikan ketahanan yang belum pernah terjadi sebelumnya terhadap gangguan rantai pasokan global.

Pandangan akhir

Industri otomotif bergerak menuju model produksi yang sangat terdesentralisasi, digerakkan secara digital. Setiap bagian akan tunduk pada pertanyaan: Apakah komponen ini lebih baik diproduksi secara substen, atau tambahan?

Karena teknologi pencetakan 3D terus meningkat dalam kecepatan, variasi material, dan skala, jawabannya akan semakin menjadi yang terakhir. Teknologi ini tidak hanya akan meningkatkan mobil; Ini akan mendefinisikan kembali bagaimana dan di mana mereka dibangun, mengantarkan di era produksi yang lebih cepat, lebih ringan, lebih kuat, dan secara inheren lebih berkelanjutan.

English

English bahasa Indonesia

bahasa Indonesia